基于计算机视觉的气吸滚筒式精密排种器控制系统

王平岗,杨德义,吴东林

(1.漯河职业技术学院,河南 漯河 462300;2.漯河食品职业学院,河南 漯河 462300)

0 引言

世界上先进的播种技术均以精量播种为核心,精量播种技术的实施,可节省大量优良种子,节省田间间苗、定苗等工作用工。种子合理的分布可减少肥料的使用,既减少农业生产成本,又增加农户的经济效益。随着精细农业技术的发展和农业产业结构的调整,精量播种机械受到了国内外的普遍重视,精量播种技术有了更广阔的发展前景。排种器是精密播种机的核心部件,其作业性能的好坏和播种质量息息相关,如果能对其排种质量进行实时监测,并利用监测信息来反馈调节排种状态,可以有效提高排种器的排种质量,进而提升播种质量。本研究拟将计算机视觉技术引入到排种器的排种质量监测系统中,通过对排种器的实时监测和排种控制系统的反馈调节,提高排种器的整体性能。

1 气吸式精密排种器的设计原理

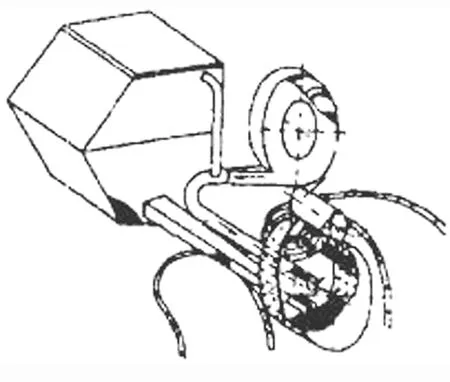

目前,国内使用的气吸式精密排种器主要包括气压式、气吹式及气吸式。3种排种器的结构和作业原理不同,因此在设计时需要根据3种排种器的不同工作原理对结构进行优化设计。气压式排种器的结构如图1所示。

图1 气压式精密排种器Fig.1 The vapour-pressure-type precision seed metering device

气压式精密排种器的气流由风机产生,气流通过进风管进入到排种器中。由于筒内是密闭的,会在两侧形成压差,种子在压差的作用下吸附在窝眼内,随着滚筒一起转动;当种子到达指定的播种位置时,通过弹性卸种轮使大气和窝眼相通,压差消失。此时,种子在重力作用下掉入接种的漏斗内,并被气流输送到指定的播种位置处。

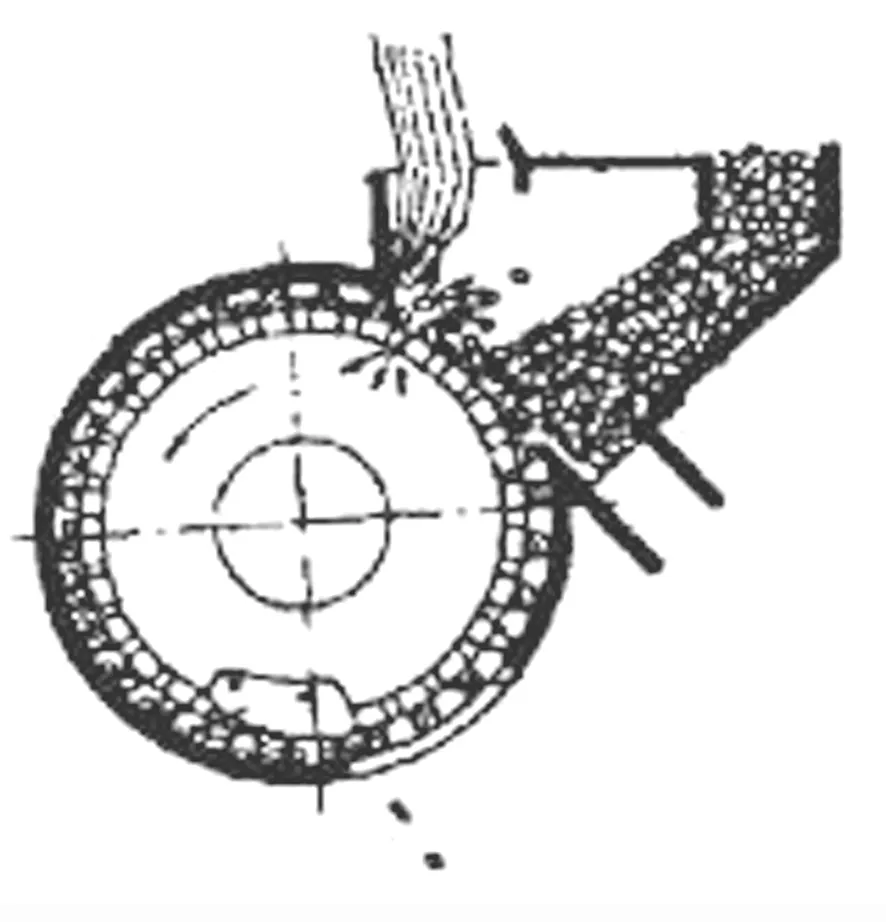

图2为气吹式排种器的结构示意图。该装置以轮式排种器为基础,通过改进清种装置而成,利用取种盘两侧的压差和重力的作用,使取种盘顺利吸附种子。工作时,随排种盘转动,转动到清种区域后,在高压气流的作用下将其余的种子清除掉,种子到达卸种区域后,在推种片和自身重力的作用下进入到指定的播种区域。

图2 气吹式精密排种器Fig.2 The air-sweeping-type precision seed metering device

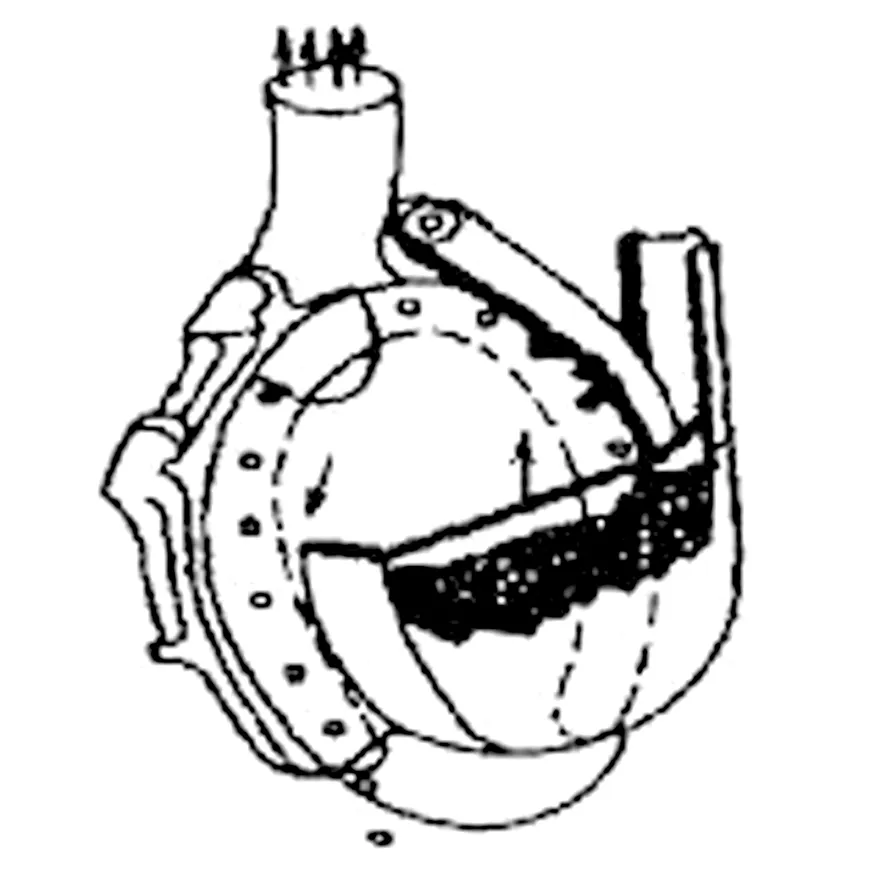

气吸式精密排种器(如图3所示)由两个室组成:一个是负压室,一个是充种室,两个室由取种盘隔开。当取种盘转动时,种盘上留的型孔将种子吸附在型孔上,随着排种器转动,在清种区域将多余的种子清除掉;当种子达到指定的播种位置时,取种盘上带有种子的型孔越过了负压区,负压消失,进而吸力也消失,种子在重力作用下落入到指定的播种区域。

图3 气吸式精密排种器Fig.3 The aspirated-air-type precision seed metering device

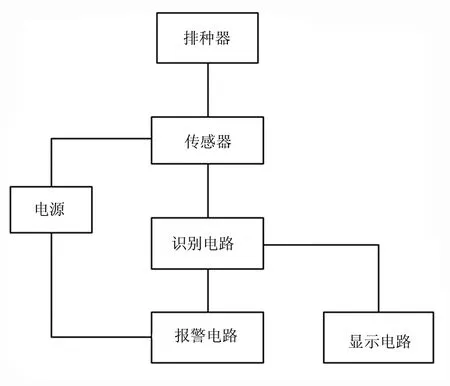

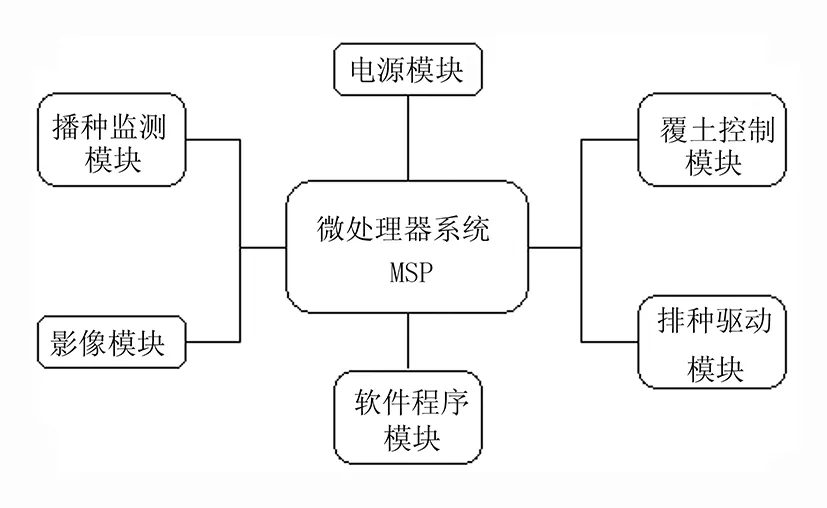

2 气吸式排种器监测和控制系统设计

排种器的排种质量直接关系到播种机的播种效果,因此对其控制系统的设计非常重要。为了实现排种器较为精确的控制,首先需要对排种质量进行严格的监控,然后通过反馈调节系统对排种器进行控制,以达到精确播种的效果。排种器监测系统包括传感器、识别电路、显示器、报警器和电源等,其框架结构如图4所示。

图4 排种器监测系统原理Fig.4 The principle of the monitoring system of the seed metering device

基于计算机视觉技术的排种器监测系统可以利用其图像处理功能对播种质量进行实时监测,并通过显示电路显示播种质量,当播种质量出现问题时,还可以对播种机发出报警,其实物图如图5所示。

图5 排种器监测系统实物图Fig.5 The physical diagram of the monitoring system of the seed metering device

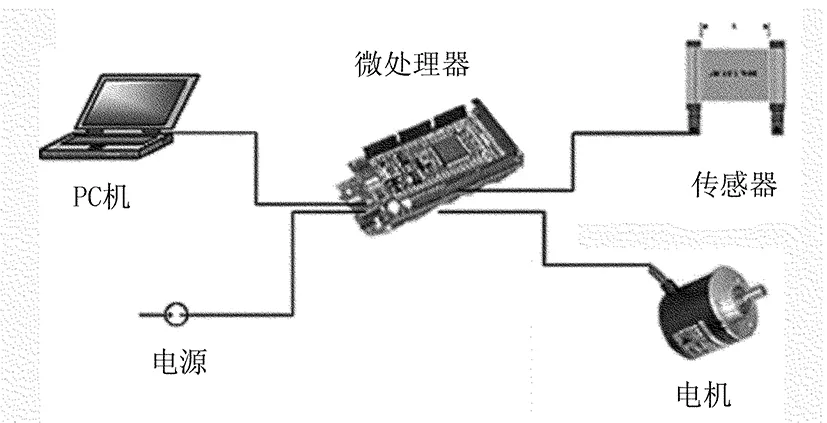

利用传感器可对播种机实况进行信息采集,然后将采集信息传送到微处理器或者PC计算机上,通过计算机对图像进行处理,并发出控制指令到微处理器,微处理器控制电机进行动作。系统的硬件框架结构如图6所示。

图6 播种监测和控制系统硬件框架Fig.6 The hardware framework of sowing monitoring and control system

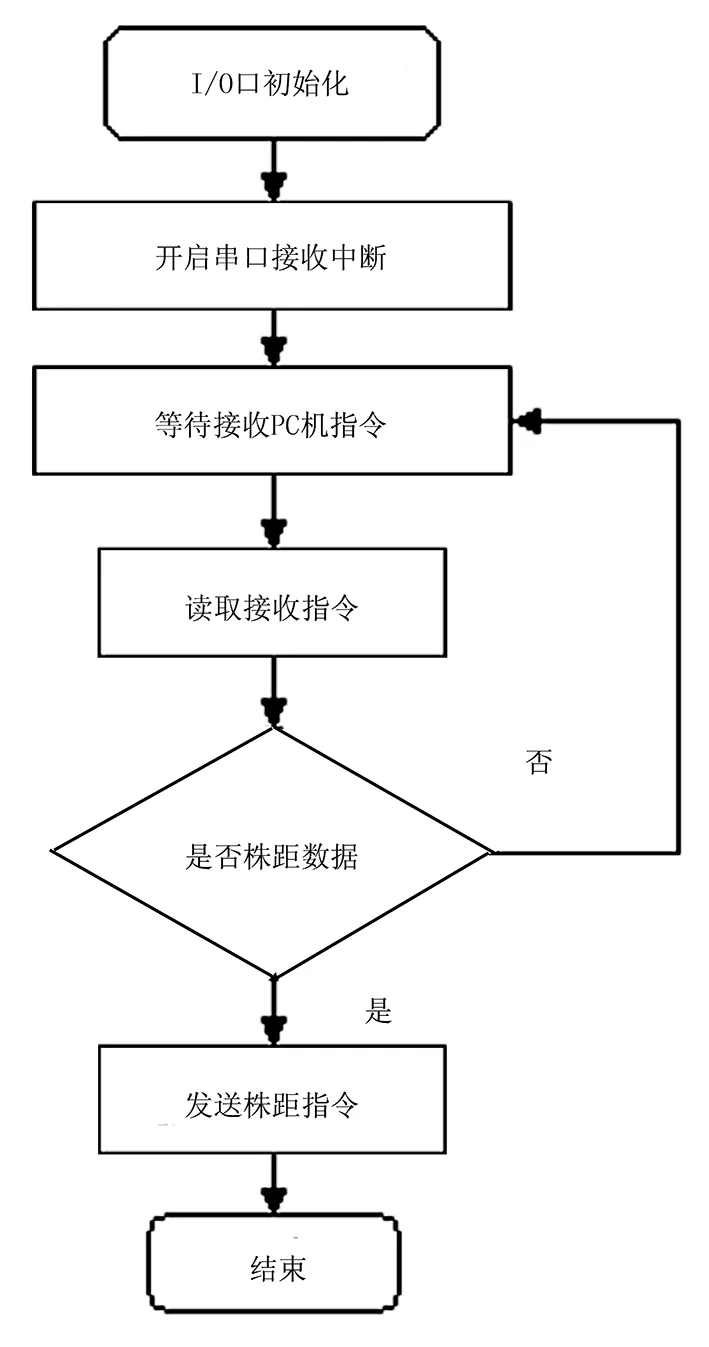

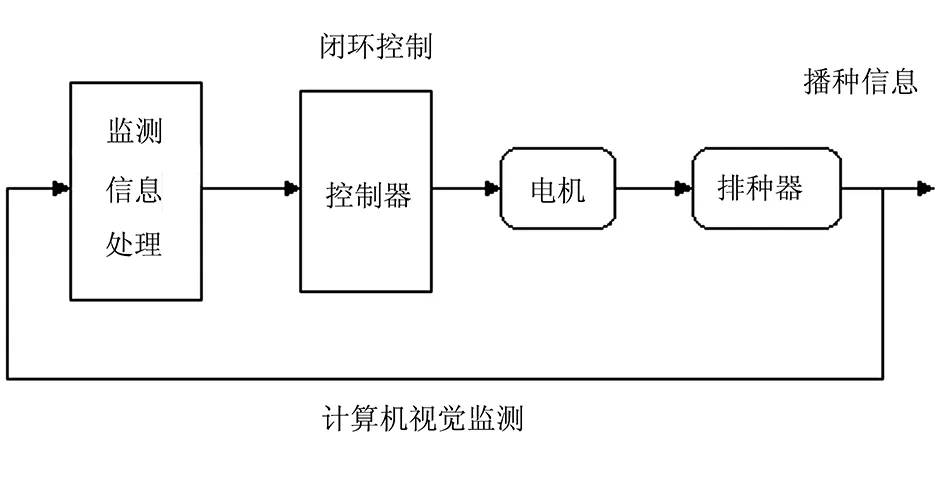

如图7所示:以株距的控制为例,当监测系统将采集的株距传送给PC机之后,PC机需要对株距进行调整,并发出指令,当接收到指令后排种器做出相应的调整,以提高播种质量,调整过程可以采用反馈调节的方式,反馈调节系统如图8所示。

图7 播种监测和控制系统软件框架Fig.7 The software framework of sowing monitoring and control system

图8 排种器反馈调节系统Fig.8 The feedback regulation system of seed metering device

为了提高播种机的播种精度,可以采用反馈调节的方式,根据播深、株距等采集的反馈信息,PC机对信息进行综合处理后,根据控制规则向微处理器发出控制指令,调整排种器的排种姿态,调整株距,改善漏播或者重播情况。

3 气吸滚筒式排种器参数设计及性能测试

气吸滚筒式排种器的参数设计主要包括吸孔、排种盘直径及吸孔的直径等,首先根据排种盘的规格本次选定排种盘的直径为350mm,厚度为2.8mm,根据吸孔直径的设计理论公式可以确定吸孔直径,即

d=(0.64-0.66)b

(1)

其中,b为种子的平均宽度。根据在实验时种子的尺寸,选择合适的吸孔直径和吸孔数目。

影响气吸滚筒式排种器性能的另一个重要指标是气室的真空度,真空度的大小会影响种子播种的精确程度,气室的真空度越多,种子的吸附能力越强,空穴现象较少,但是真空度过大也会造成漏播现象,因此在设计时可以参考一定的经验和公式,即

(2)

其中,K1为吸附的可靠性系数;K2为播种机的可靠性系数;d为吸孔的直径;C为排种盘和种子重心的间距;G为种子重量;V为吸孔中心线处的速度;r为转动半径,λ为摩擦因数。

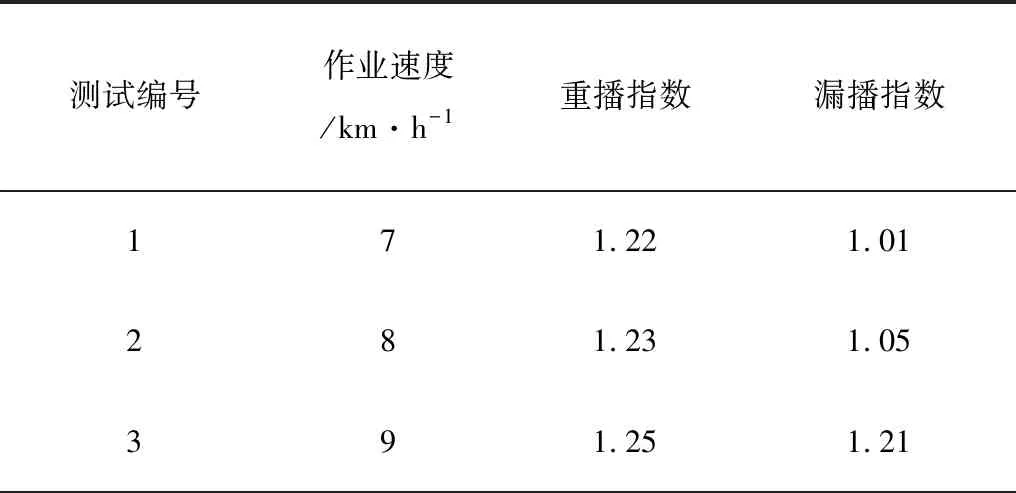

气吸滚筒式排种器设计完成后对其性能进行了测试,如图9所示。测试采用大豆种子,将基于计算机视觉的排种器性能检测试验台安装在气吸滚筒式播种机上,通过性能测试得到了如表1所示测试结果。

图9 播种机排种器性能测试Fig.9 The performance test of seeding apparatu表1 排种器性能测试结果Table 1 The performance test results of seeding apparatu

测试编号作业速度/km·h-1重播指数漏播指数171.221.01281.231.05391.251.21

续表1

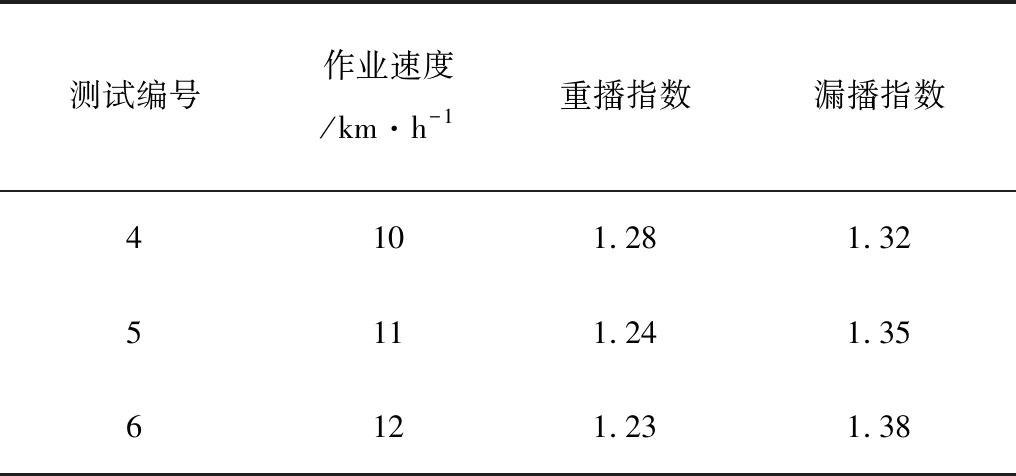

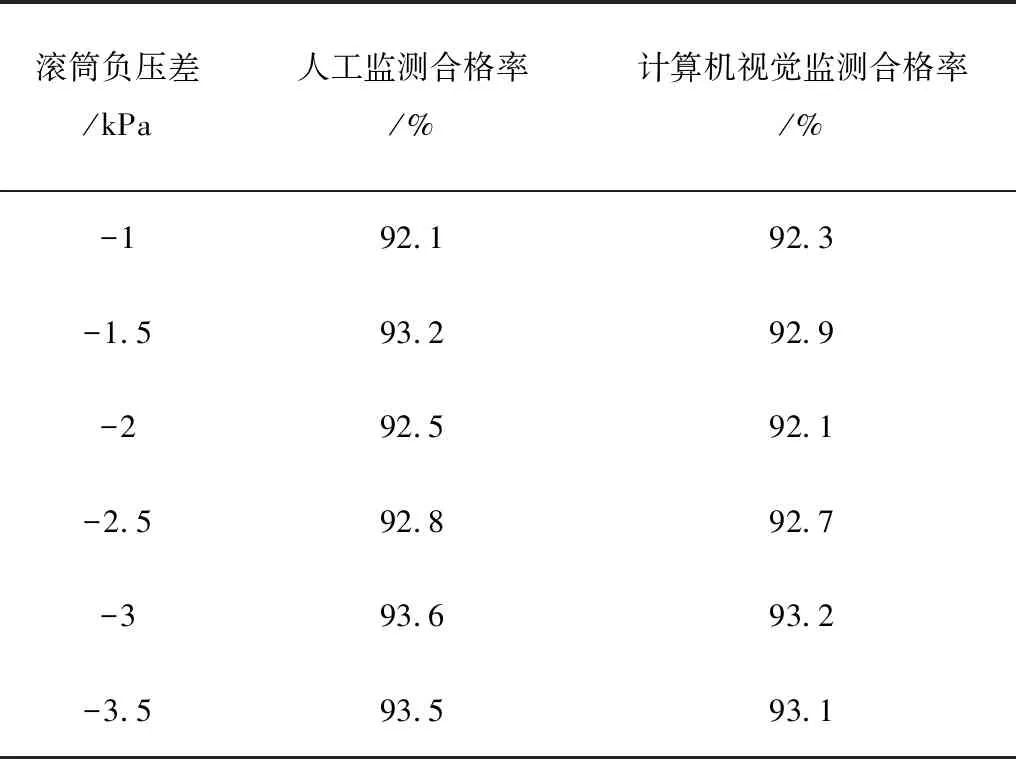

测试结果表明:采用基于计算机视觉的播种质量监测平台可以成功地监测到排种器的性能,且可以得到不同作业速度下的重播指数和漏播指数。通过实验方案的调整,对不同气吸滚筒负压差下的播种质量进行了检测,并将计算机视觉监测和人工监测的数据进行了对比,得到了如表2所示的测试结果。

表2 不同滚筒负压差下监测合格率Table 2 The monitoring rate of different roller negative pressure difference

在不同滚筒负压差下对播种的合格率进行了检测,并将计算机视觉监测得到的结果和人工监测得到的结果进行了对比。对比结果表明:采用计算机视觉技术监测得到的结果和人工监测得到的结果基本吻合,且播种的合格率较高,从而验证了基于计算机视觉的气吸滚筒式精密排种器的监测和控制系统的可靠性。

4 结论

为了提高排种器的排种质量,将计算机视觉技术引入到了气吸滚筒式精密排种器的监测系统中,实现了排种器的实时监测,并利用监测信息实现了排种器控制系统的闭环反馈调节。为了验证装置的可靠性,将监测实验台安装在了播种机上,对监测性能进行了测试。测试结果表明:采用计算机视觉技术的监测系统可以有效地采集重播和漏播信息,将其监测的准确性和人工监测进行对比发现,其监测结果和人工监测基本吻合。由播种合格率表明,控制系统的控制精度也较高,从而可以满足精密播种机的播种需求。