基于PLC的全自动粮食包装机电气控制系统的设计

冯 硕

(河南工业职业技术学院,河南 南阳 473000)

0 引言

国内粮食包装企业大多采用人工加简易包装机进行粗放式半自动阀口包装,包装时灰尘飞扬、污染较严重,且用工较多、劳动强度较大。因此,全自动粮食包装设备不仅可以减少粮食包装环节对环境的污染,防止工人尘肺病的发生,有效替代人工在恶劣环境下的工作,减少用工量,降低劳动强度,还能够带动传统包装机行业产业升级,提高粮食包装厂家的生产效率。为此,以PLC为主控制器,设计了一套全自动粮食精密包装机电气控制系统,能够保证系统的稳定性及有效减少粮食的包装误差。

1 精密包装机的工作原理

1.1 包装计量设备的选择

目前,市场上常用的包装计量设备有定量给料机、转子秤和螺旋秤3种。其中,螺旋秤是指称重给料机对粉状、散粒状进行连续输送、动态计量及控制给料的生产计量设备。螺旋秤设备如图1所示。螺旋秤工作原理为:通过对绞刀转动速度和圈数的控制,确定排出的物料体积,同时称重传感器对已包装入袋的物料质量进行实时检测;然后,将质量信号和和绞刀速度数据一起送入PLC控制器;最后,控制系统将实际流量信号和预设值进行对比,并通过PID控制器驱动变频器,动态调节喂料绞刀的速度,从而实现定量给料。根据全自动粮食精密包装机生产线配重系统的要求,本文选用螺旋秤作为系统送料计量设备。

图1 螺旋秤设备示意图

1.2 包装计量装置的整体结构

包装计量装置主要包括原料仓、伺服电机、螺旋送料机、秤台和PLC控制系统等部件,如图2所示。

图2 定量配重装置结构示意图

定量配重装置各零部件的功能描述如下:

1)原料仓:待包装粮食进入口;

2)伺服电机:驱动螺旋送料机正常运转;

3)螺旋送料机:将粮食从原料仓输送到包装袋;

4)秤台:将包装袋里面的粮食质量实时发送给嵌入式控制系统;

5)PLC控制系统:根据秤台实时发送回来的粮食质量信号,给伺服电机发送电机转速信号,从而实现螺旋送料机加料量的智能控制。

1.3 包装计量装置的工作原理

包装计量装置的整个工程流程由PLC控制器控制,自动完成粮食的计量和包装。整个工作流程为:系统开始正常工作后,由上级供料系统向原料仓供料;PLC控制器根据预先设计的包装袋质量、目标定量值和快慢给料阈值信息,驱动伺服电机控制螺旋送料机开始进行快速给料操作;秤台获取包装袋已装物料的模拟质量信息,经过滤波、放大、A/D转换等操作,发送至PLC控制器,由其判断是否已经达到预先设定的快速给料阈值;若达到快速给料阈值,则螺旋送料机开始进行慢速给料操作,当达到预先设定的目标定量值后,停止给料;该包装过程结束,开启下一包装过程。包装计量装置的工作流程如图3所示。

图3 包装计量装置工作原理流程图

1.4 包装计量装置机械部分的设计

包装计量装置机械结构是整个系统的核心部分,该部分设计的合理性和效率对整个系统的成本、可行性和精确度具有重要的影响。

包装计量装置机械部分包括送料机、计量设备及嵌入式控制器等。其中,计量设备是定量配重装置机械部分最重要的部件,而螺旋杆是计量设备的核心。

螺旋秤在粮食包装计量的实际应用中,最重要的零件是螺杆。螺旋秤中的螺杆,应该使设备符合大部分粮食的精密包装,因此在对螺杆的设计中不仅要满足设备对产量和要求,还要符合设备关于精度的要求。螺旋杆设计示意如图4所示。

L为螺旋杆总长度,S为螺距,d为螺杆内径大小,D为螺杆外径大小。

螺杆外径参数设定越大,每次带出的粮食质量越大,计量误差也越大;参数设定越小,因增加电机转动的次数,包装效率就越低。为了防止电机的抖动导致粮食的溢出,引起计量误差,设计中将螺杆和伺服电机同轴转动。

为了方便螺杆参数的设计计算,采用矩形截面螺纹的计算方法。其中,伺服电机带动螺杆旋转1次,带出的粮食体积V为

V=F·L=t(S-b)·π·d/cosα(cm3)

(1)

螺杆每次带出的粮食质量M为

M=V·γ·n(kg)

(2)

其中,F为矩形螺纹截面积;L为螺旋杆总长度;t为螺旋槽深度;S为螺距;b为螺旋叶片厚度;d为螺杆内径大小;α为螺旋升角;γ为粮食单位容积质量值;n为螺杆的转速。

螺杆参数的设计取决于待包装粮食对象,式(1)和式(2)决定了螺杆参数的计算,这些参数的设定直接关系到整个系统的计量精度。

在计算过程中,假定螺旋填充率为1,根据以往经验和试验比较,设S=D=25cm,d=4cm。该参数属于标准螺旋,对大部分粮食具有广泛的适应性,能够满足设计要求,符合计量精度标准。

2 全自动粮食精密包装机伺服系统的建模

2.1 伺服系统机械传动的数学模型

伺服系统机械传动结构主要包括电机、联轴器、螺旋和定位螺旋丝杆等几个部分。伺服电机的角位移量是传动结构的输入值,记为θM(t);伺服电机带出的粮食体积是传动结构的输出值,记为v0(t)。经过研究分析后,将伺服系统机械传动转化为如图5所示的模型。

图5 伺服系统机械传动的动力模型

其中,I为等效负载惯量;L为定位螺旋丝杆长度;k为螺旋丝杆刚度;F为伺服电机的传动力;F0为粮食给螺旋丝杆的摩擦阻力;v为螺旋丝杆转动的空间排挤量;v0为粮食下落的体积量。

对于伺服系统机械传动的动力模型,可以写出其动力平衡方程式,即

(3)

其中,m为执行部件的质量;Cr为螺旋送料机上的粘性阻尼系数。

伺服电机的传动力可以表示为

F=k(v-v0)

(4)

由公式(3)和公式(4)经Laplace变换后,可得

F=(mS2+CrS)v0(S)+F0

(5)

F=k[v(S)-v0(S)]

(6)

由公式(5)和公式(6)可得

(7)

不考虑螺旋丝杆摩擦阻力F0的影响,伺服系统机械传动的动力模型的传递函数可写为

(8)

(9)

从式(9)可以看出:伺服系统中机械传动结构模型可以表示为一个二阶系统,其固有频率为ωn,阻尼系数为ξ。模型的结构框架如图6所示。

图6 伺服系统中的机械传动机构的结构图

2.2 自动包装伺服系统整体数学模型的建立

得到伺服系统机械传动的数学模型,便可建立整体的数学模型。假设伺服电机转轴的惯量为J,电磁转矩为M,伺服电机的力矩方程为

(10)

其中,fa和ML分别为伺服电机的阻尼转矩系数和负载转矩。

伺服电机的电磁转矩M的表达方程式为

M=CTφIcosφ=kTIa

(11)

其中,kT和Ia分别为伺服电机的等效转矩系数和负载电流。

最后,可以计算出伺服系统中伺服电机的传递函数方程式为

(12)

由伺服电机机械结构的传递函数公式(12)可得自动包装伺服系统整体数学模型的结构框架图,如图7所示。

图7 自动包装伺服系统整体数学模型的结构框图

自动包装伺服系统的开环传递函数为

(13)

根据公式(13)和伺服系统的参数信息,可以得出其开环传递函数;然后能够利用PID的良好静态控制效果,在线对PID参数进行修改,实现包装计量装置的精准计量。

3 电气控制系统的设计

3.1 系统硬件设计

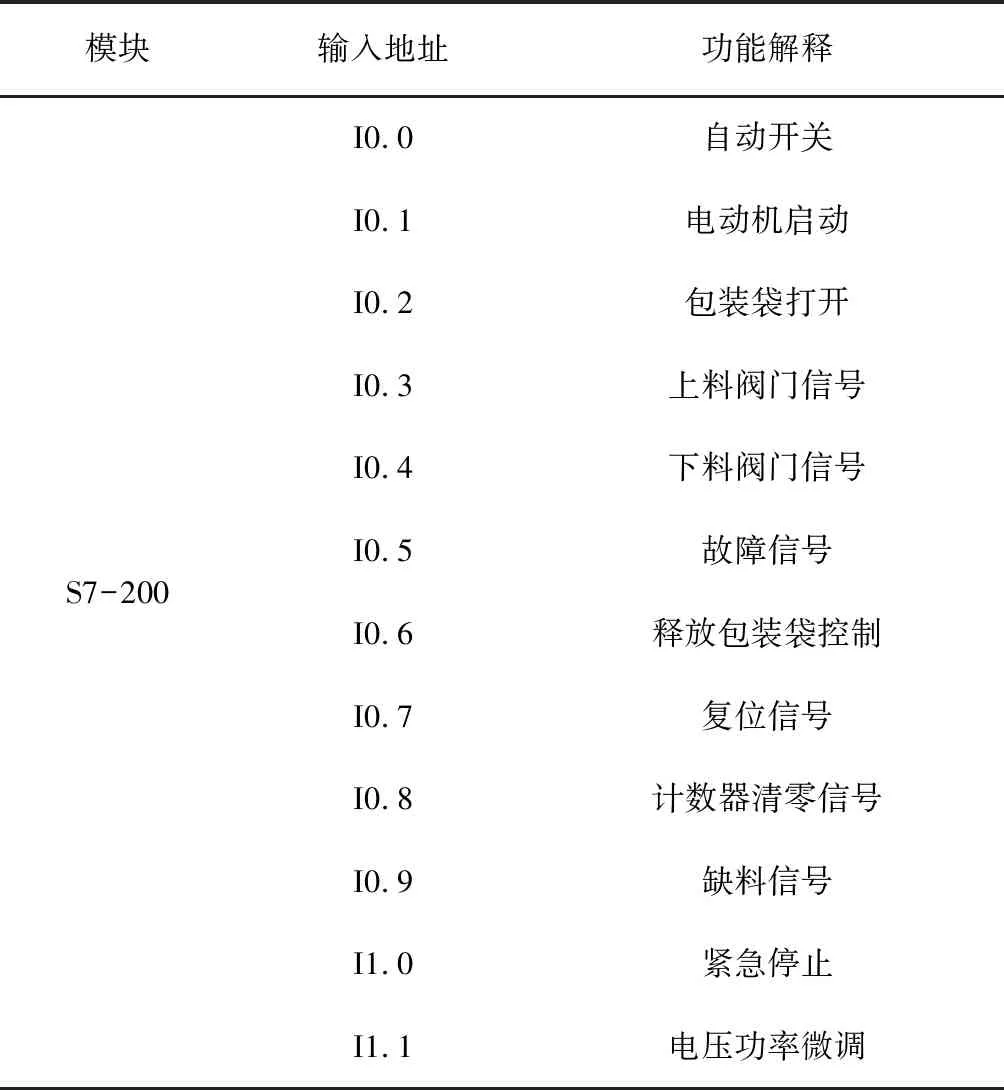

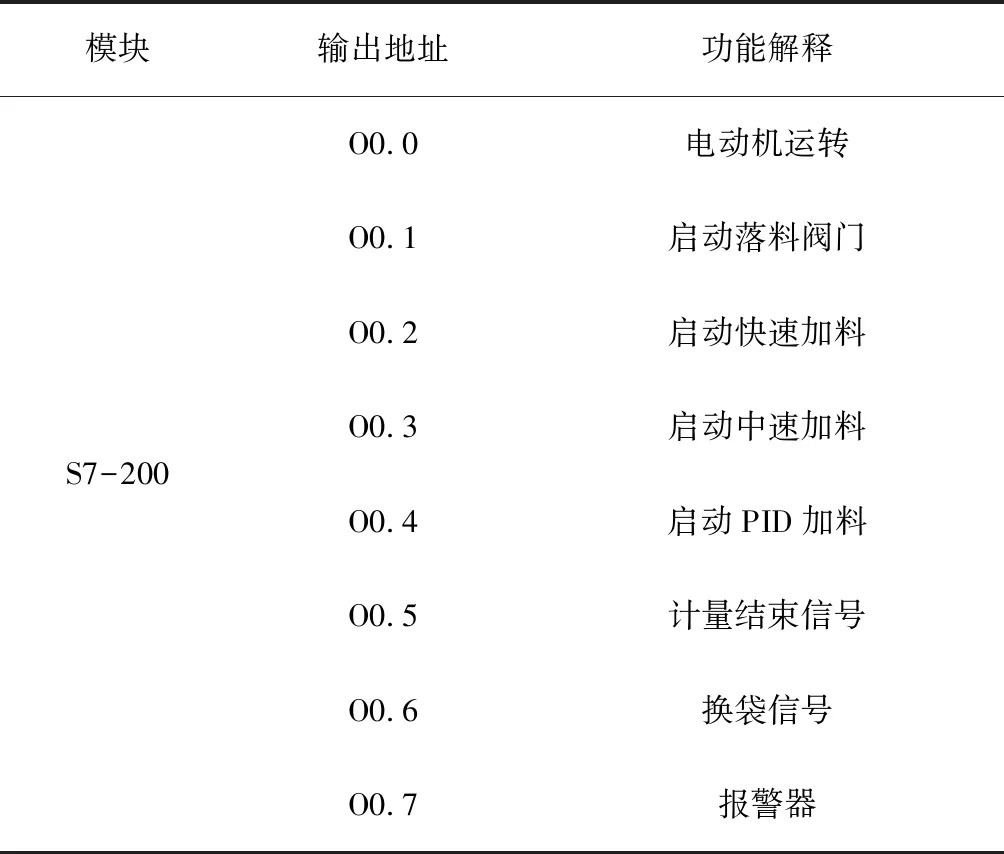

PLC是全自动粮食精密包装机电气控制系统的核心控制器件,其动作传输信号采用按钮、位置开关直接和PLC输入端相连,控制性能可靠。根据对系统的分析与研究,该系统总共需要12个输入点和8个输出点。考虑到系统的可靠性和可扩展性,本文选用西门子公司的S7-200控制器。系统的PLC输入输出端口分配如表1和表2所示。

表1 PLC控制器输入端口分配表

表2 PLC控制器输出端口分配表

3.2 系统软件设计

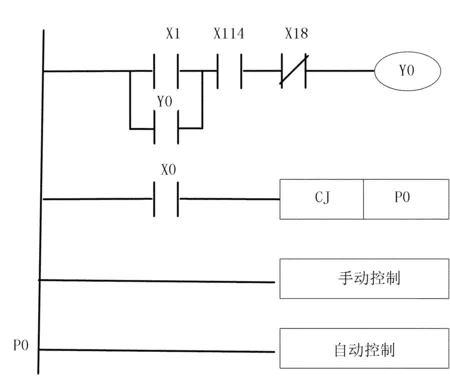

根据全自动粮食精密包装机电气控制系统的工艺流程和控制过程可知其采用顺序控制,因此本文PLC软件设计采用顺序控制法,控制程序包括手动和全自动两种模式。PLC控制主程序如图8所示。

4 测试与分析

为了检测基于PLC的全自动粮食精密包装机电气控制系统的精确度,采用该设备进行了小麦的包装试验。为了提高试验的可靠性和准确性,一共进行了10次测试,结果如表3所示。

图8 PLC控制主程序的梯形图

序号定量包装值/kg实际包装值/kg偏差值/%15049.790-0.42025050.1720.34435050.1460.29245049.786-0.42855050.2280.45665050.2160.43275050.1180.23685049.862-0.27695050.0980.196105049.916-0.168

由表3可以看出:全自动粮食精密包装机电气控制系统精确度的偏差量在±0.4%之内,准确率满足设计的千分之五要求,大大提高了全自动粮食包装机的计量精度,符合设计标准。

5 结论

针对现代农业包装产业技术的发展需求,以粮食包装机为研究对象,设计了基于PLC的全自动粮食自动包装机电气控制系统。系统选用螺旋秤作为送料计量设备,并根据定量配重装置的整体结构与工作原理,设计了定量配重装置机械部分,建立了自动包装伺服系统整体数学模型,从硬件和软件两方面实现了包装机电气控制系统。试验结果表明:全自动粮食精密包装机电气控制系统的精确度的偏差量在±0.4%之内,准确率满足设计的5‰要求,大大提高了全自动粮食包装机的计量精度,符合设计标准。