1JHB-150型双辊式菠萝叶粉碎还田机的研制与试验

张 园,欧忠庆,邓怡国,崔振德,李 玲,张 劲,王业勤,韦丽娇,刘胜利

(中国热带农业科学院 农业机械研究所,广东 湛江 524091)

0 引言

菠萝(又名凤梨)是著名的热带水果之一,在我国种植面积大约7万hm2左右,主要分布于广东、海南、广西、云南及福建等省区。其中,广东的菠萝种植面积占到全国种植面积的1/2,雷州半岛(徐闻)为菠萝种植主产区。

在我国,菠萝的种植采用密植的方式,普遍为宽窄行植法,大行距50~60cm,小行距40~50cm,株距约20cm,每公顷菠萝地的叶片质量可达120~180t,叶片重叠,纵横交错,厚度可达20cm。菠萝叶片中含有丰富的果糖、氨基酸、有机酸、葡萄糖、粗纤维、蛋白质、钙、磷、维生素、铁、酶等多种营养物质[1]。1992年,符开熙等人指出菠萝叶每公顷还田量平均为120t;同时,根据华南农业大学和粤西农垦徐闻橡胶研究所养分测定,菠萝叶片回田,每公顷折合化肥相当于投入硫酸铵1 687.5kg、过磷酸钙225.45kg、氯化钾1 446.15kg,且含有大量有机质。由此可见,菠萝茎叶粉碎还田具有较好的经济效益和社会效益。

我国大部分菠萝叶片采用还田的方式进行利用。最初采用的方式是将菠萝收获后的菠萝残株通过人工或者推土机等设备搬运到田间地头,晒干焚烧或者堆沤成肥料。这种方式一直持续到20世纪80年代末,不仅速度慢,影响下茬作物的种植,还会对环境造成一定程度的污染。为了解决这一问题,我国开始了对菠萝叶粉碎还田机械化技术的研究。开始是利用切碎的原理,以曳行机带多级圆盘耙切碎机将菠萝植株叶片切碎还田。这种处理方式只是切碎、切短叶片,叶片大部分呈现块状,组织结构破坏程度不大,腐烂分解较慢,不利于土地立即耕种。后来,出现了锤击式工作方式的叶片粉碎机,但因菠萝叶片中含有丰富的植物纤维,且纤维强度较大,粉碎作业常需要重复两次以上方可达到要求。

目前,菠萝茎叶粉碎还田机械普遍作业效率较低、作业能耗较高,主要原因在于菠萝属于密植农作物,茎叶厚重,叶片层层重叠,纵横交错,厚度大,且菠萝叶中含有较坚韧的纤维,增加了粉碎难度,与其他农作物秸秆相比具有其独有的生物学特性和机械力学特性。为了便于后续机耕作业,避免出现菠萝叶纤维缠绕、堵塞机具的情况,一般要求粉碎后的菠萝叶、菠萝纤维等长度不超过15cm。现有的菠萝茎叶粉碎还田机进入菠萝地后,往往要进行2~3次的粉碎,才能使得粉碎效果达到要求(菠萝茎叶及纤维长度小于等于15cm的比例不低于90%),避免造成后续耕整地作业中堵犁等现象的发生。在第2次、第3次粉碎过程中,菠萝茎叶贴紧地表且与地面泥土混杂在一起,要想对其粉碎,必须降低粉碎刀辊,对菠萝叶及泥土混合物等进行粉碎作业,从而使得能耗增加;同时,粉碎2~3次意味着拖拉机反复碾压土地,造成土地压实,也不利于后续的耕整地作业。因此,降低菠萝茎叶粉碎过程中效率低、能耗高、土壤压实等问题最直接的办法就是在保证粉碎率的前提下减少菠萝茎叶粉碎还田机的作业次数[2]。

为此,项目组针对现有菠萝茎叶粉碎还田机械作业效率低、作业难度大、作业能耗高及土壤压实等问题,结合降低菠萝茎叶粉碎还田机作业次数的目标,按照性能稳定、结构简单的技术思路和总体方案,研制了与大中型拖拉机配套的双辊式菠萝茎叶粉碎还田机。

1 整机结构与工作原理

1.1 结构与参数

根据菠萝植株密植、叶茂且交叠的特点,为一次作业达到粉碎质量要求,所研制的双辊式菠萝叶粉碎还田机主要由喂入装置、粉碎装置、传动系统、机架和行走系统组成,如图1所示。

1.支撑机构 2.三点悬挂结构 3.变速箱 4.皮带轮 5.皮带 6.张紧机构 7.前刀辊定刀 8.甩刀 9.前刀辊 10.皮带轮 11.后刀辊定刀 12.后刀辊 13.直刀 14.机罩 15.万向轮

returning machine

该机喂入装置依靠机罩左右挡板及前挡板离地间隙所形成的空间完成菠萝叶植株的喂入;粉碎装置由前刀辊总成、后刀辊总成及固定于机架内的定刀组成,并在前挡板至后挡板之间形成菠萝叶粉碎容腔;传动系统由万向节、变速箱和皮带轮总成及张紧机构组成;支撑机构从机架上卸除后,三点悬挂结构及万向轮总成组成整机行走系统。

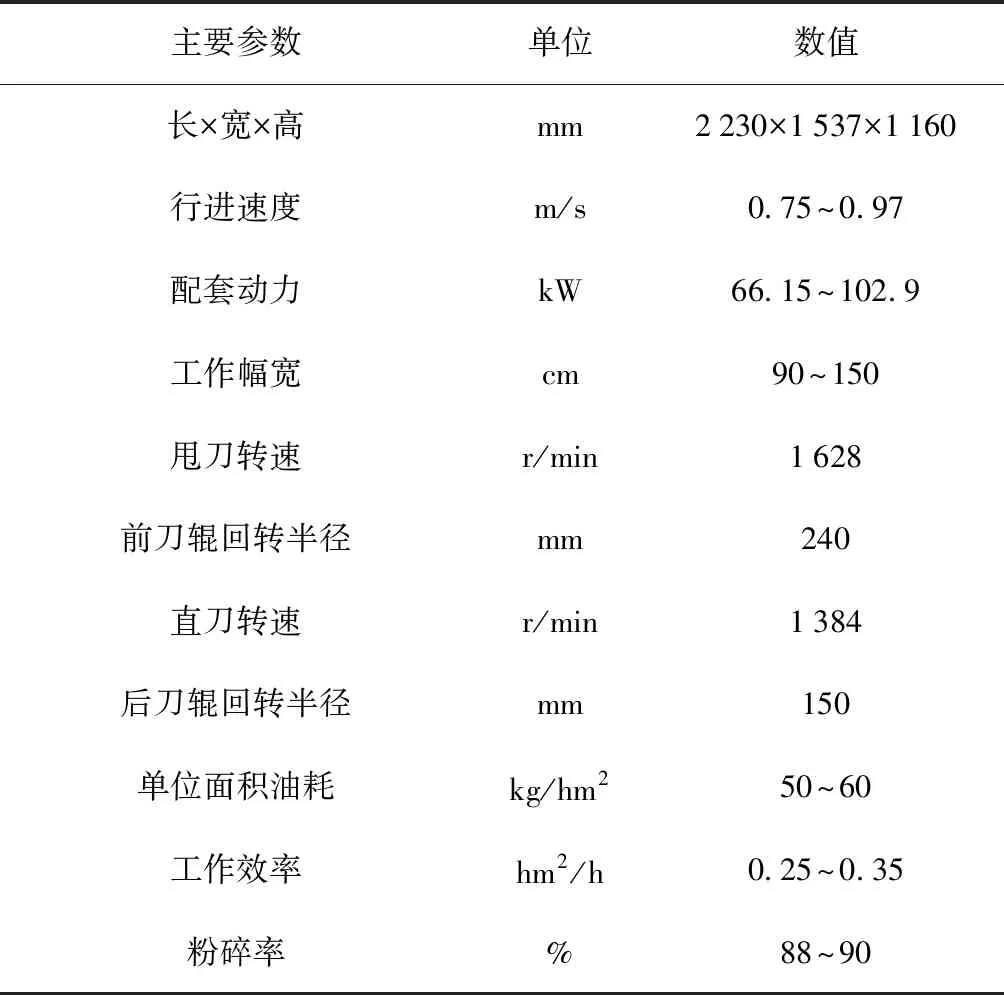

整机主要技术参数如表1所示。

表1 双辊式菠萝叶粉碎还田机主要技术参数

Table 1 Main technical parameters for pineapple leaf shattering and

returning machine

主要参数单位数值长×宽×高mm2230×1537×1160行进速度m/s0.75~0.97配套动力kW66.15~102.9工作幅宽cm90~150甩刀转速r/min1628前刀辊回转半径mm240直刀转速r/min1384后刀辊回转半径mm150单位面积油耗kg/hm250~60工作效率hm2/h0.25~0.35粉碎率%88~90

1.2 工作原理

双辊式菠萝叶粉碎还田机工作过程中,三点悬挂机构与拖拉机连接,整机前半部被抬离地面,卸下支撑机构后,三点悬挂机构与万向轮共同支撑机架。当拖拉机动力输出轴通过万向节与粉碎机变速箱连接后,皮带轮通过皮带将动力传输给前后刀辊,随着拖拉机的前移,整机开始工作。粉碎机沿行进方向,菠萝叶植株进入到前刀辊甩刀回转半径范围内,叶片即受到甩刀的击打、切割作用力,受力断裂的菠萝叶片随即被甩入粉碎容腔内,先与前刀辊定刀作用后再被甩入后刀辊直刀回转半径范围内,二次受到直刀与定刀的作用力后沿机架后挡板被排出粉碎容腔,即完成菠萝叶的粉碎还田作业。粉碎还田期间,根据粉碎作业效果的需要,可通过张紧装置调节皮带的张紧程度,以便更好地控制动力传输;同时,调整万向轮与机架的离地高度,并操纵拖拉机三点悬挂下沉力度可控制菠萝叶的喂入离地高度。

1.3 粉碎特点及要求

菠萝叶粉碎还田后,一般紧接着就可以翻耕和播种下一茬作物。粉碎后残余叶片、纤维的长度不超过15cm,要求菠萝叶绝大部分被打烂,茎叶组织结构被破坏,暴露出纤维,并与泥土混合在一起,以利于残叶和纤维的腐烂分解,否则容易引起后续机耕作业时出现纤维缠绕机具、堵塞严重而无法作业或者影响下茬作物的播种等。菠萝叶片中含有大量的叶脉纤维,且菠萝植株叶片丰茂,现有的机型需要两遍重复作业才能满足要求。

双辊式菠萝叶粉碎还田机采用双辊设计原理,要求一次作业实现对菠萝叶片的多次击打、切割作用,以实现显著提升工作效率、提高粉碎质量和降低作业成本的目标。

2 关键部件设计与分析

双辊式菠萝叶粉碎还田机在作业过程中充分考虑了菠萝叶片纤维的力学性能因素,粉碎部件在一次作业过程中对菠萝叶片进行多次击打和切割作用,兼顾了作业质量与效率指标,且匹配中型拖拉机动力,实用性及经济效益显著。

2.1 刀具的选型与设计

2.1.1 刀辊转向的确定

菠萝叶片韧性强度较大,粉碎作业过程中需对目标进行多次长时间作业力,以达到一次作业符合农艺要求的目的。基于此,菠萝叶片在进入粉碎容腔时需要承受向上的抛撒力,且双辊刀具需要连续衔接,因此选择前刀辊转向与拖拉机驱动转向相反、后刀辊与前刀辊转向相同。

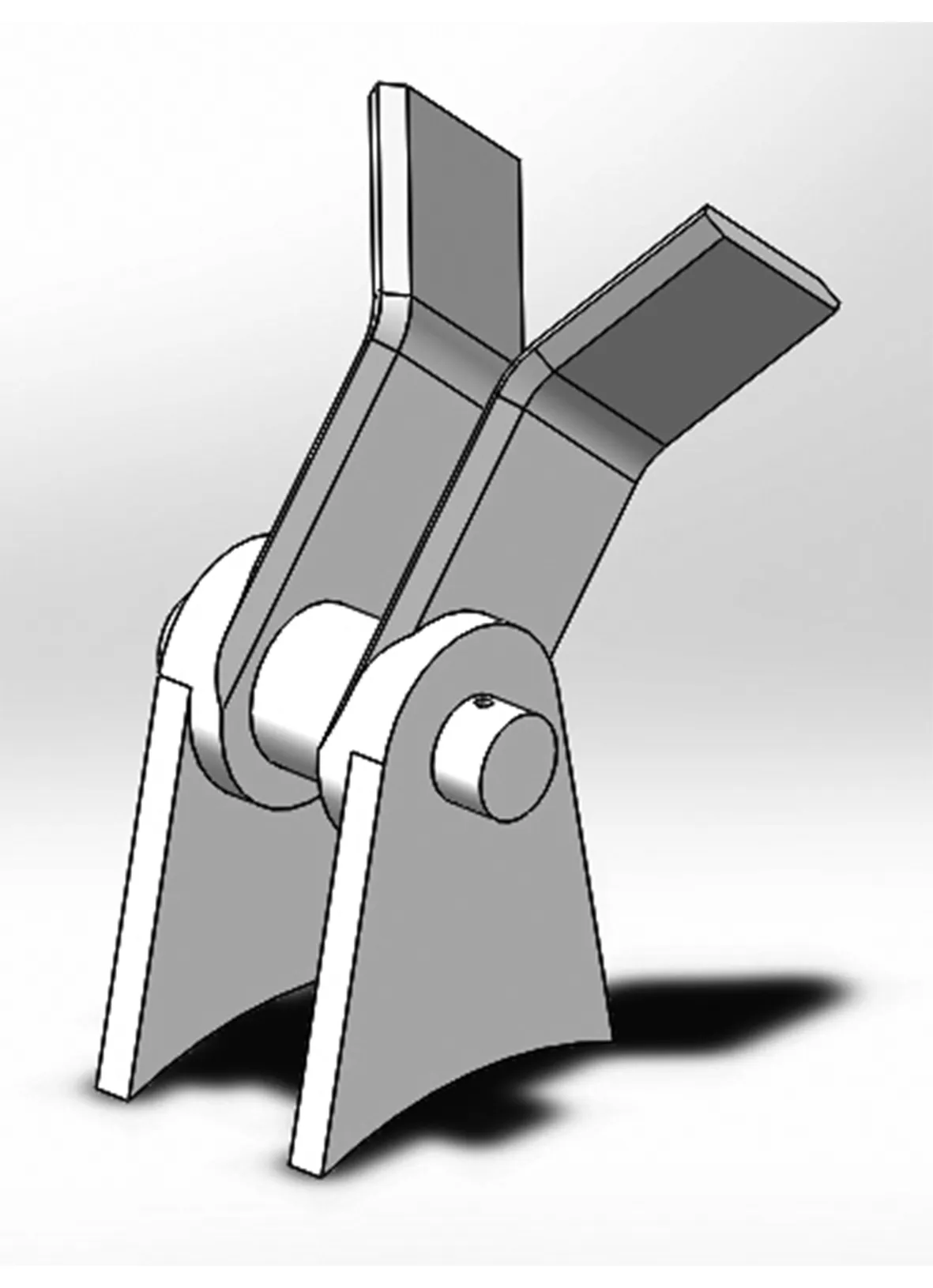

2.1.2 甩刀的选型

甩刀安装于前刀辊上,主要完成对菠萝叶片的切断抛洒、击打破损,并承受菠萝茎根、硬土、石块等阻力缓冲作用。在刀具与菠萝叶片最先接触的瞬间,L型甩刀在有效击打的同时,能较好地完成对叶片的切割和抛送。为增大粉碎接触面积,前刀辊上的刀具选用双L型甩刀,如图2所示。

图2 甩刀结构示意图

受甩刀回转半径尺寸对刀辊平衡及整机振动的影响,随回转半径的增大,整机的尺寸增大,且刀辊动不平衡因素也增大,整机振动激增[3]。参照现有粉碎机甩刀平衡的回转半径范围180~300mm,选取本机甩刀回转半径为240mm,厚度10cm,击切口径50mm。

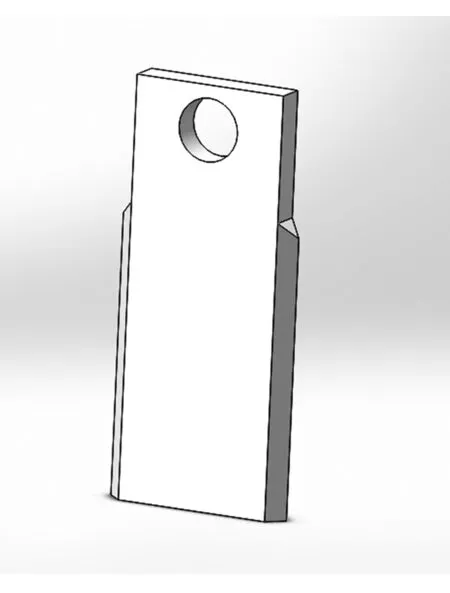

2.1.3 直刀的选型

直刀安装于后刀辊上,主要完成对甩刀抛送至后刀辊区域的菠萝叶残片和长纤维进行击切的作用。在甩刀与直刀工作过程中极近位置瞬间,直刀再次将粉碎腔内的菠萝叶残片和纤维进行抛送,并与定刀组合完成二次切碎。同样,为进一步增大粉碎接触面积和二次抛送效果,后刀辊上的刀具选用直线型,并固定于后刀辊刀座上。直刀结构示意图如图3所示。

图3 直刀结构示意图

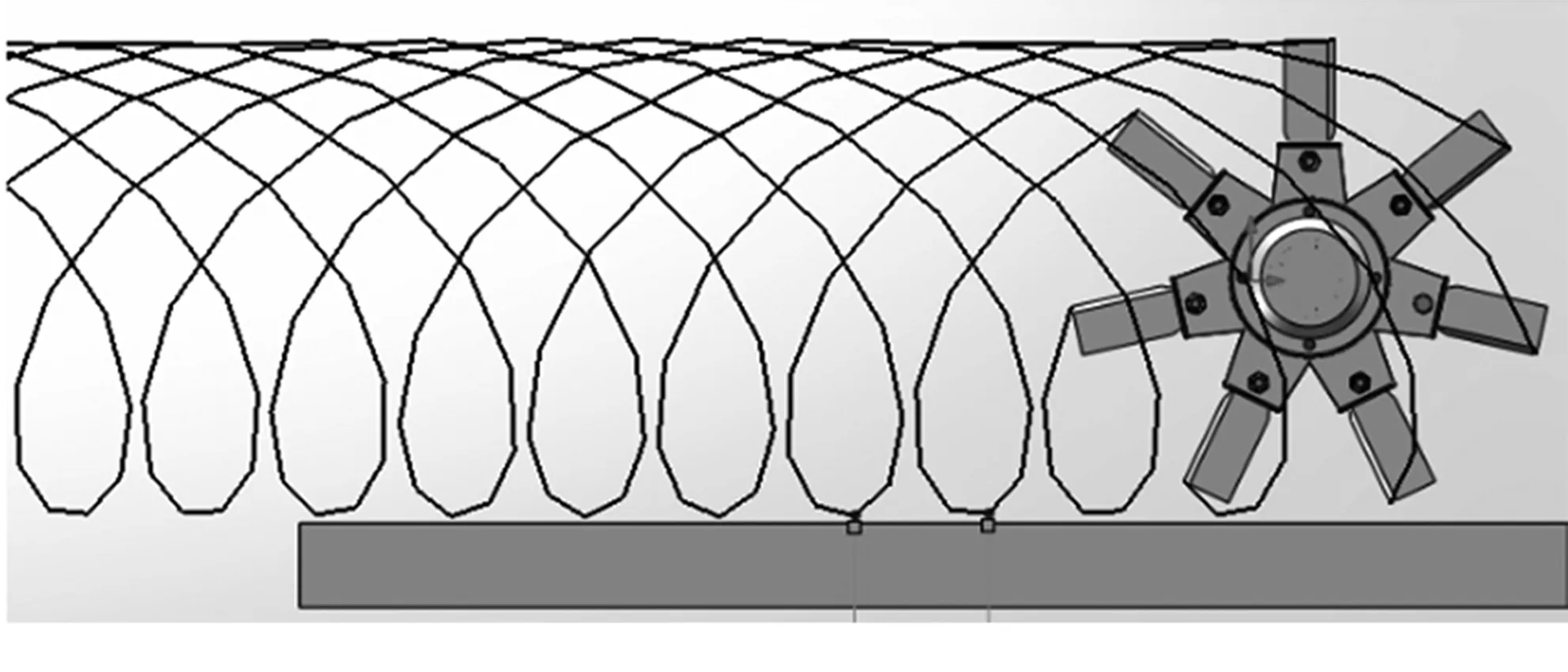

当给定后刀辊一个前行的线速度v和转速ω后,直刀的刀端运动轨迹如图4所示。根据单束菠萝叶纤维力学性能和实际比对试验可知:后刀辊上直刀的线速度为35m/s时可取得较好的粉碎效果。同时,根据经验选定直刀长度120mm、厚度8cm。

图4 直刀端部运动轨迹

2.1.4 定刀的选型与布位

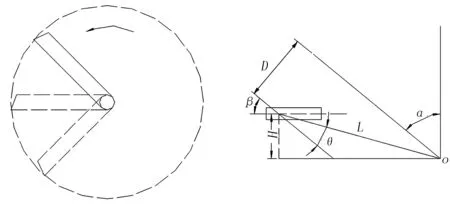

定刀的作用在于配合甩刀、直刀击切菠萝叶片和纤维,以改善菠萝叶的粉碎效果,安装在机罩上侧的内壁上,定刀迎动刀(甩刀和直刀)的旋转方向开有刃口。为便于分析影响定刀切割的相关参数,假定菠萝叶残片静止,定刀相对于秸秆绕动刀的轴心做圆周运动[4-6],切割时的几何参数如图5所示。

图5 定刀工作时几何分析图

(1)

(2)

(3)

其中,α为直刀的切割转角(°);θ为直刀的滑切角(°);β为直刀的挤推角(°);D为直刀刃偏心距(mm);H为切割中心线高度(mm);L为切割点处的回转半径(mm)。

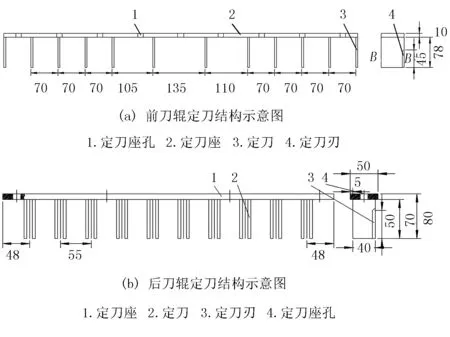

根据计算及多次田间试验分析,综合转矩消耗和较好的粉碎效果,粉碎机前刀辊定刀安装于前刀辊正上方机罩内,配合甩刀轨迹装配,与甩刀重合长度38cm,定刀长78cm,刃口长45cm;后刀辊定刀安装于后刀辊正上方偏后15°方向机罩内,配合直刀轨迹等间距装配,与直刀重合长度45cm,定刀长70cm,间距55cm,刃口长50cm。定刀结构示意图如图6所示。

图6 定刀结构示意图

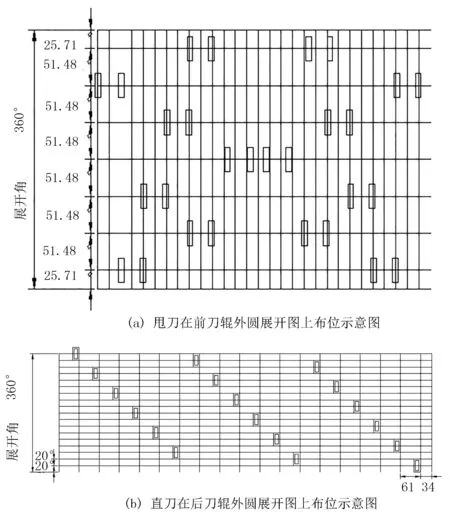

2.2 刀具的排列

受刀具排列合理性能对整机作业效果及平衡性的直接影响,双辊式菠萝叶粉碎还田机在充分保证不漏切、兼顾粉碎质量和减少阻力波动的需求前提下,坚持避免刀具相互干扰及阻塞、负荷受力均匀、降低磨损和结构简单及经济适用等原则[7-12]。前刀辊甩刀布位采用以中间为基点、左右对称的排列方式[见图7(a)],以减少阻力波动,有效降低振动和轮轴受力;后刀辊直刀采用螺旋线对称排列方式[见图7(b)],轴向等间距,径向等角度分布,刀轴负荷均匀,产生的离心力施加到刀轴上的合力为零,有效保证整机稳定性。

图7 刀具在刀辊外圆展开图中布位图

2.3 传动系统设计

传动系统有效保证了双辊式菠萝叶粉碎还田机的动力传输,如图8所示。

图8 双辊式菠萝叶粉碎还田机传动系统示意图

returning machine

该机采用分级传动系统,即输入轴—变速箱—主动辊—从动辊(一级)—从动辊(二级)的模式,分别依托万向节、皮带和张紧机构为载体。采用皮带作为主从动力的传输载体,可有效保证在机具堵塞、负载过大及复杂工况下对刀具的硬损伤。根据传动比公式(2),选用120型拖拉机,输出轴转速540r/min,计算前后刀辊的转速分别为1 628r/min和1 384r/min。

(4)

3 田间试验

3.1 试验条件

中国热带农业科学院农业机械研究所和技术推广单位湛江市麻章区仓龙农业技术服务中心于2016年5月22日在广东省湛江市徐闻县广东友好农场的连片菠萝地进行了试验,测试工作由农业部热带作物机械质量监督检验测试中心完成。该地块较平坦,坡度≤3°,红壤土,土质较粘重,无石块杂物,地表(6~8cm)土壤平均含水率为29.8%,土壤平均坚实度为497.33kPa。试验地菠萝植株采用宽行窄双行植法,大行距50~60cm,小行距40~50cm,株距约20cm,植株高度45~55cm,密度4 000~5 000株/667m2,产植株叶片质量10~11t。试验过程配套上海纽荷兰1204拖拉机,慢Ⅱ档(0.8m/s)作业,试验效果如图9所示。

图9 双辊式菠萝叶粉碎还田作业效果图

3.2 试验方案

试验依据中华人民共和国机械行业标准《秸秆粉碎还田机》(JB/T6678-2001)要求,结合实际需求进行指标测试,包括工作效率、油耗、粉碎合格率及菠萝头露出地面高度等。试验的仪器设备主要有卷尺、米尺、电子秤、捆扎绳、自封袋、秒表、土壤取样器、汽车拖拉机综合测试仪、测速仪、分析天平、土壤水分测定仪及土壤紧实度仪等。相关指标测试方法按如下依据进行。

3.2.1 工作幅宽及生产率

测定10个行程的工作幅宽D(mm),计算其算术平均值d=D/10。

在正常作业条件下测定菠萝叶粉碎还田3个班次作业,每个班次作业不少于2h,生产时间精确到min,取平均值,则

(5)

其中,E为纯工作小时生产率( hm2/h);Q为作业班次作业面积(hm2);T为工作时间(h)。

3.2.2 油耗

工作前加满油箱,工作后再加满油箱,并记录试验过程中加入油箱的总油量和总作业面积,即计算出油耗量。

3.2.3 粉碎合格率

在测区内随机选取5点,每点为1m×1m的正方形,从中拣出不合格的菠萝叶,称重,记为Wb;计算各点粉碎合格率、粉碎不合格率。

测点菠萝叶粉碎合格率为

(6)

其中,Fh为菠萝叶粉碎合格率(%);Wh为测点菠萝叶粉碎合格质量(kg);Wz为田间调查菠萝叶质量五点平均数(kg)。

测点菠萝叶粉碎不合格率为

(7)

其中,Fb为菠萝叶粉碎不合格率(%);Wb为测点菠萝叶粉碎不合格质量(kg)。

3.2.4 菠萝头露出地面高度合格率

在测区取5个随机的点,每点为1m×1m的正方形,测量每株菠萝头露出地面的高度,菠萝头露出地表高度小于等于3cm为合格,计算该高度的平均值和合格率。

各点内菠萝头露出地面的高度的平均值为

(8)

其中,Hi为各点菠萝头露出地面高度(cm);n为5个点内菠萝总植株数(个)。

菠萝头高度合格率为

(9)

其中,y为测点菠萝头高度合格率(%);Mh为测点内菠萝头高度合格植株数(个)。

3.3 试验结果与分析

经过实际测试试验、计算,相关参数结果如表2所示。

表2 主要测试指标结果

试验与测试结果表明:双辊式菠萝叶粉碎还田机的性能良好,作业平稳,操作可靠性较高;生产效率达0.356hm2/h,较单辊式菠萝叶粉碎还田机的作业效率提高近2倍;单位时间油耗54.14kg/hm2,较单辊式两遍作业的效率可节省燃油成本1/3;轮辙间菠萝叶粉碎合格率及轮辙中菠萝叶粉碎合格率分别达到90.8%和89.9%。其测试值虽小于单辊式作业机,但均优于标准参考值,满足实际使用要求。菠萝头露出地面高度平均值29.6mm,显著优于参考值,对于菠萝地及时粉碎后翻种有较高的促进作用;同时,合格率89.3%,达到整机设计指标要求。

4 结论

1)针对现有单辊式菠萝茎叶粉碎还田机械作业效率低、作业难度大、作业能耗高及两遍作业土壤被压实等问题,研制了双辊式菠萝叶粉碎还田机。该机以大中型轮式拖拉机为配套动力,主要特点在于粉碎机构由前、后两个粉碎刀辊组成。前刀辊主要起到切断茎秆、捡拾菠萝叶并进行初步粉碎的作用,采用双L改进型甩刀;后刀辊主要起到再次粉碎和对菠萝叶纤维二次切割的作用,采用开刃口的直刀。通过前后刀辊的配合,该机能实现一次粉碎作业达到粉碎要求的目标。

2)与现有机型相比,在保证粉碎率90%(粉碎后长度小于15cm的菠萝叶所占的比重)以上的条件下,将生产率由0.186 hm2/h提高到了0.356 hm2/h,油耗由71.84kg/hm2降低到了54.14kg/hm2,作业成本节省1/3,优于国内现有机型,适应于我国菠萝地茎叶粉碎还田的技术发展需求。

3)基于菠萝种植农艺分有无起垄的区别,以及操作机手对于机具贴地程度的不同,双辊式菠萝叶粉碎还田机在根茎粉碎环节所表现的粉碎质量、动力消耗及渣土混合等指标依然有较大波动;同时,甩刀工作过程中破土和锤切菠萝茎秆的作用力较大,对于甩刀的处理质量要求较高。在今后的进一步研发过程中,对于农机农艺融合及粉碎机具单一指标优化具有重大意义。