高压致密砂岩油藏螯合酸在线酸化增注技术*

邓志颖,王伟波,宋昭杰,王尔珍,吴文超

(1.低渗透油气田勘探开发国家工程实验室,陕西 西安 710018;2.中国石油长庆油田分公司油气工艺研究院,陕西 西安 710018;3.西安长庆化工集团有限公司,陕西 西安 710018;4.陕西明德石油科技有限公司,陕西 西安 710018)

0 前言

长庆油田属于典型的低孔、特低渗致密砂岩油藏。姬塬长X油藏为陆相沉积,以绿泥石膜长石溶蚀相、铁方解石胶结相和长石溶蚀相为主,发育多个水下斜坡,砂连通性较差,有机碳含量在2%数10%之间,已探明的含油面积远低于北美同条件油区[1-2]。目标储层的黏土矿物含量平均高达15%以上,填隙物中绿泥石膜的含量约为12%左右,岩石黏土矿物的绿泥石含量高达30%左右,储层岩石中铁泥质杂基和黏土矿物含量偏高造成储层物性差[3-4],平均渗透率0.52×10-3μm2,平均孔隙度9.42%。目标区块共有欠注井157口,占长X油藏注水井总数的13.3%,欠注井平均油压18.0 MPa,较区块平均油压高2.6 MPa,平均单井日欠注16.2 m3,欠注矛盾突出。

酸化是注水井增注的常用措施,但当储层的酸敏矿物含量高时,酸岩反应速度快,容易形成二次沉淀而造成储层伤害。近年来,常规酸化在姬塬长X 储层的降压增注效果并不理想,酸液不能实现深穿透和储层渗流通道的扩大[5-7],“压力高、水难注、多次酸化措施无效”已成为姬塬油田注水开发油田稳产的难题。针对该问题,结合现有酸化工艺存在施工工序多、占井时间长等问题[8-9],提出了注水井在线酸化降压增注工艺技术,采用自制的螯合酸体系,并配套在线酸化工艺,形成了适合姬塬油田欠注井治理的酸化新技术,该技术可简化常规酸化中“前置液、主体酸、后置液、顶替液”等多种工序,且注酸过程中无需更改注水流程,实现了不停井、不动管柱、不返排的酸化,做到了真正意义上的注水井“一步”在线酸化。

1 实验部分

1.1 材料与仪器

螯合酸:采用盐酸、氢氟酸、有机磷酸、新型螯合剂、表面活性剂和增效剂等多种添加剂配制而成,自制;常规土酸(12%HCl+3%HF),自制;多氢酸(3% HCl+3%SA601+1%HF),自制;无水乙醇、无水碳酸钠、氢氧化钠、氯化钙、三氯化铁、三氯化铝,分析纯;实验用水:配液用水和注入水均为模拟姬塬油田长X 储层姬X 联注入水,矿化度5637.2 mg/L,地层水为模拟姬塬油田长X储层J3-2井采出水,矿化度100.0×103mg/L,水质分析结果见表1;N80 标准钢片、J55 标准钢片,山东省阳信县晟鑫科技有限公司;注水管线涂层挂片和注水管线外涂层脱落的挂片,尺寸50 mm×10 mm×5.5 mm;岩心取自姬塬油田长X 储层D193-3 井,尺寸25 mm×50 mm,渗透率0.1×10-3数 0.5×10-3μm2;岩心粉取自姬塬油田长X储层D193-3井,粒度0.250数0.425 mm。

CMS-Ⅲ型储层敏感性伤害评价装置,江苏华安科研仪器有限公司;FDS-800-10000 型地层伤害测试系统,美国TEMCO 公司;M370 型扫描电化学显微镜,美国AMETEK公司;ICP-OES-5110型超电感耦合等离子体发射光谱仪,美国安捷伦公司;DZKW-4电子恒温水浴锅,北京中兴伟业仪器有限公司。

1.2 实验方法

1.2.1 溶蚀实验

按中国石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》测定螯合酸对岩心粉的溶蚀率。取1.5 g 岩心粉装入塑料杯中,加入10 mL的50%的螯合酸溶液(螯合酸与注入水的体积比1∶1),置于60℃水浴锅,每10 min 手工震荡塑料杯一次,分别在反应15 min、30 min、1 h、1.5 h、2 h、3 h、6 h和10 h时取出,过滤。用蒸馏水冲洗过滤后粉样至滤液的pH值为7,将冲洗过的粉样连同滤纸放人100℃烘箱中烘干至质量恒定后称量,计算酸液对岩心粉的溶蚀率。用等离子体发射光谱仪测定过滤后(或反应后)的酸液(简称残酸)中酸敏离子浓度,同等条件下,用常规土酸和多氢酸作对比实验。

1.2.2 沉淀抑制性实验

(1)金属氟化物沉淀抑制性:将50 mL的质量分数2%的CaCl2溶液(盐水1)与50 mL的50%的螯合酸混合,然后加入Na2CO3调节混合液pH值,将混合溶液放入60℃恒温水浴中放置2 h,再将反应后的溶液过滤,用等离子体发射光谱仪测定残酸中Ca2+离子含量;

(2)氟铝酸盐沉淀抑制性:将50 mL 的2%Al-Cl3+2%NaHCO3(盐水2)溶液与50 mL 的50%的螯合酸等体积混合,将混合溶液放入60℃恒温水浴中放置2 h,将溶液过滤后用等离子体发射光谱仪测定残酸中Al3+离子含量;

(3)金属氢氧化物沉淀抑制性:将50 mL 的10.2 g/L 的FeCl3(盐水3)与50 mL 的50%的螯合酸等体积混合,然后加入Na2CO3调节混合液pH 值至3,将混合溶液放入60℃恒温水浴中放置2 h,过滤后用等离子体发射光谱仪测定残酸中Fe3+离子含量。同等条件下,用常规土酸和多氢酸作对比实验。

1.2.3 腐蚀率测定

按中国石油天然气行业标准SY/T 5405—1996《酸化用缓蚀剂性能试验方法及评价指标》分别测定螯合酸对N80钢片、J55钢片、注水管线涂层挂片和注水管线外涂层脱落的挂片的腐蚀率。分别取两块N80标准钢片、J55钢片、涂层挂片和涂层脱落挂片,用无水乙醇清洗后取出烘干、称重、测量尺寸,分别放入50%的螯合酸溶液中,在60℃恒温水浴中放置4 h 后取出,清洗、烘干、称重、测量尺寸,根据腐蚀前后挂片的质量变化计算腐蚀率。

1.2.4 岩心流动实验

按中国石油天然气行业标准SY/T5358—2002《储层敏感性流动实验评价方法》测定螯合酸对岩心渗透率的影响。①用模拟地层水饱和1数6号岩心;②在60℃下以0.1 mL/min的速度驱替模拟地层水,测量岩心的初始渗透率;③在温度和驱替速度不变的条件下,向1数3号岩心注入50%的螯合酸;④注入模拟地层水,测定酸化后的岩心渗透率。用等离子体发射光谱仪测定残酸中酸敏离子浓度,用电化学显微镜扫描酸化前后的岩心入口端面。在同等条件下,用土酸处理4数6号岩心做对比实验。

表1 姬塬油田长X储层模拟地层水和模拟注入水的离子组成(单位:mg/L)

2 结果与讨论

2.1 螯合酸的缓速性能和螯合性能

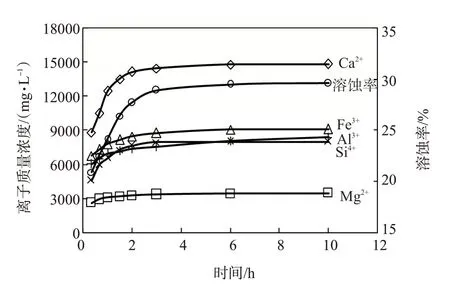

以酸液对岩心粉的溶蚀率来评价其缓速性能,以残酸中酸敏离子浓度来评价其稳定金属离子能力。螯合酸对岩心粉的溶蚀率与残酸离子浓度随反应时间变化情况见图1,常规土酸和多氢酸对岩心粉的溶蚀率与残酸离子浓度随反应时间变化情况见表2。由图1可知,螯合酸对储层岩心的溶蚀速率呈平稳上升趋势,最终溶蚀率达到29.5%,与常规土酸和多氢酸的相当(见表2),但螯合酸具有明显的缓速性能,可减缓酸岩反应速率。在反应1 h时,对岩心粉的溶蚀率分别是常规土酸和多氢酸对岩心粉的溶蚀率的63.5%和88.9%,螯合酸残酸中的Ca2+浓度分别是常规土酸和多氢酸中的Ca2+浓度的85.8%和85.7%,反应4 h后,螯合酸的最终溶蚀能力与常规土酸和多氢酸的相当,说明螯合酸酸化溶蚀堵塞物过程中,溶液中H+逐渐电离趋于平衡[10];从图1和表2残酸中酸敏离子变化可知,在反应1 h后,常规土酸和多氢酸残酸中Ca2+、Mg2+、Fe3+等酸敏离子浓度降低,说明残酸中生成了含Ca2+、Mg2+、Fe3+等酸敏离子的二次沉淀,而螯合酸残酸不会出现这种现象,随着反应时间的延长,残酸中的酸敏离子浓度缓慢增加,说明螯合酸残酸中金属离子未参与沉淀,这说明螯合酸具有较好的螯合能力,稳定了金属离子,避免了二、三次沉淀生成。

图1 螯合酸对岩心粉的溶蚀率和残酸中离子浓度随反应时间的变化

表2 常规土酸和多氢酸对岩心粉的溶蚀率和残酸中离子浓度随反应时间的变化

2.2 螯合酸的沉淀抑制性

残酸中酸敏离子含量的测定结果见表3。相比于常规土酸,螯合酸残酸中的金属离子浓度与盐水更为接近。说明螯合酸能起到有效抑制金属氟化物、氟铝酸盐化物和金属氢氧化物沉淀生成的作用,可实现残酸不返排,简化常规砂岩酸化的复杂酸化工序。螯合酸之所以能表现出良好的二次沉淀抑制性,是因为其螯合酸中的螯合剂可与金属离子形成以八元环为主的稳定络合物,同时螯合酸中有机磷酸含有电负性较大的N、O 等未共用电子对的杂原子,其能与金属缺电子d轨道反馈成键,提高了络合物的稳定性和酸液抑制二次沉淀的有效性。

表3 残酸中酸敏离子含量的测定

2.3 螯合酸的腐蚀性

50%的螯合酸对N80 钢片、J55 钢片、注水管线涂层挂片和注水管线外涂层脱落的挂片的腐蚀速率分别为0.3983、0.5733、2.2814 和0.5680 g/(m2·h),远小于行业一级标准(3.0 g/(m2·h))。酸液对注水管柱有涂层的挂片腐蚀率高于涂层脱落的挂片,说明螯合酸酸液体系对注水管线挂片内层腐蚀无较大影响,从而可以在不停井、不动管柱的情况下进行酸化。

2.4 岩心流动实验分析

不同酸液处理前后岩心的孔隙度、渗透率和岩心入口端面变化情况见表4。由表4可知,随着注酸量增加,螯合酸提高岩心的渗透率程度和孔隙度增加量呈上升趋势,而常规土酸因过度溶蚀岩心而使提高岩心的渗透率程度和孔隙度增加量呈下降趋势;同时注酸初期螯合酸对渗透率和孔隙度的增加幅度明显小于常规土酸的,但逐步超过常规土酸的。由注酸后岩心入口端面三维照片也可以看出,注入5 PV 后,随注酸量增加,常规土酸酸化后的岩心端面孔隙变小、溶蚀面变浅,而螯合酸酸化后的岩心端面孔隙变大、溶蚀面变深,说明螯合酸酸液避免了常规土酸生成二次沉淀而导致孔隙度减小的缺点,其金属离子螯合能力较为稳定。

2.5 螯合酸的主要作用对象

为了确定螯合酸主要溶蚀对象,室内测定了岩心流动实验模拟酸化过程中残酸中金属离子浓度,实验结果如图2所示。从图2可以看出,随着出口端收集的注酸量增加,残酸中Al3+、Fe3+、Ca2+、Mg2+酸敏性离子含量均先增加后降低,最后逐渐趋于稳定;Al3+、Fe3+的含量变化最大,Ca2+、Mg2+次之;Si4+含量随注酸量增加而逐渐平稳增加至稳定。由此可以推断,螯合酸先与孔隙中含Al3+、Fe3+的矿物和碳酸盐矿物反应,再与硅酸盐矿物反应。后期酸岩反应结束后,酸敏性离子含量逐渐保持平稳,说明螯合酸高效螯合酸敏性离子,形成的络合物较稳定,避免了二、三次沉淀生成,为酸液不返排提供了依据。

图2 酸敏离子浓度随注酸量的变化曲线

表4 注酸前后岩心渗透率、孔隙度的变化

2.6 螯合酸现场应用效果

2017年8月19日,对姬塬油田长X储层J1井进行了螯合酸在线酸化现场施工,螯合酸酸液体系在配制站配好后拉至井场。酸化施工过程中不改变注水流程,注水井仍保持正常注水;直接将酸液通过注水井测试阀门随注入水一同进入地层,并实时监测注酸速度和注水速度,确保注酸速度与注水速度之比为1∶1 左右;施工结束后,关闭测试阀门,拆除注酸管线,同时根据配注要求调整注水速度,进而转入注水阶段。整个酸化施工中无换液、起下管柱和返排工序。施工曲线如图3,酸液用量10 m3,施工用时5 h 左右。酸化前配注10 m3/d,实注3 m3/d,注水压力14.5 MPa;酸化结束后,实注12 m3/d,注水量增加9 m3/d,注水压力降为11.5 MPa,压力下降3 MPa,达到了配注要求。

图3 J1井在线酸化作业施工曲线

目前在线酸化工艺已经在姬塬油田长X 储层现场高压注水井应用38 口,平均单井用量9 m3,平均单井用时10 h,工艺成功率100%,措施有效率90.1%;平均单井注水压力由19.2 MPa 下降至17.5 MPa,下降了1.7 MPa;酸化前平均单井日注量7 m3,酸化后日注量20 m3,日增注13 m3,视吸水指数增加3.1倍;2018年6月份累计增加注水量311695 m3,降压增注效果显著。

3 结论

螯合酸通过盐酸、氢氟酸、有机磷酸、螯合剂、表面活性剂和增效剂之间的协同、增效作用,提高了溶液的解堵和溶蚀性能,增加了溶液的缓速性,增强了对溶液中酸敏离子的螯合能力并降低了对管柱的腐蚀率,具有用量少、成本低的特点。

该酸液体系适应于低渗透砂岩油藏,对于富含铁泥质杂基、绿泥石、日实际注水量低的欠注井具有较好的适应性。

注水井螯合酸酸化工艺减少了起下管柱和残酸返排的步骤,实现了“以一步代多步”,具有施工简单、工艺成功率高的特点。现场施工38 口,酸化后平均单井注水压力下降1.7 MPa,平均单井日注水量增加13 m3,降压增注效果显著。