曲轴加工的迭代定心法研究

赵 兵,罗远新,王勇勤,严贵强

(重庆大学 机械工程学院, 重庆 400044)

曲轴是发动机系统的核心部件,其结构复杂、受力载荷大、工作转速高,因此动不平衡量是评价曲轴质量的重要指标。两端中心孔的定位精度是影响曲轴动不平衡量的主要因素,且两端中心钻孔也是整个机加工流程的定位基准,必不可少。如果中心孔的定心位置不正确,会造成动不平衡量过大或方位不正确,最后无法平衡而变成废品。因此,提高两端中心孔定位精度仍是解决曲轴动不平衡问题的主要方法,具有重要的研究意义。

国内外很多学者都对曲轴的动平衡展开了相关的研究。刘雪松等[1]介绍了2种质量定心孔机床偏心量的调整方法和调整原理,对比分析2种机床偏心调整驱动结构的区别,识别各机床的优缺点。钟安飞等[2]研究了质量定心的优势,提出多产品生产线采用质量定心工艺,可以减少进入动不平衡机动不平衡量的值和减少动不平衡的波动范围,有效地提升最终动平衡机的加工效率。于涛[3]、杨明轩[4]、陈逢源[5]等对比分析了质量定心和几何定心,提出了质量定心和几何定心的优势以及各自适用的加工工况,为加工工艺的选择提供参考。丛培田[6-7]、王德荣[8]等介绍了六缸曲轴动平衡量的分解方法,对六缸曲轴动平衡问题进行了理论分析,并建立去重模型。对六缸曲轴确定了6个去重平面,在完成两面不平衡量测量后,依据力学原理将其分解到6个去重平面。冯波等[9]研究了曲轴生产过程中影响动不平衡量的加工设备、刀具、毛坯等因素,提出了改进措施。K Vijaykumar等[10]研究了曲轴平衡块的优化,通过优化平衡块的轮廓曲线,降低曲轴的动不平衡量。上述文献描述曲轴动平衡问题,无论是几何定心还是质量定心,针对的都是曲轴毛坯锻件。随着加工过程的推进,曲轴的质量中心线在不断变化,所以无法直接衡量实际成品件的最终动不平衡量。

本文基于逆向工程和光学扫描原理,得到实际曲轴毛坯的原始模型,同时通过虚拟加工方法得到原始模型的虚拟成品件。在此基础上,开发了曲轴动平衡计算软件以及曲轴迭代定心软件。以广西某企业生产的4T18曲轴为分析对象,利用开发的软件给出该型号曲轴的理想动中心孔位置以及中心钻孔所需偏移量。实际加工试验证明了迭代定心原理的有效性和软件求解的高效性。

1 虚拟成品件构建

由于本文是以毛坯锻件对应的成品件的动不平衡量满足设定值为分析目标,所以首先需要得到毛坯件对应的成品件。通过逆向工程得到曲轴锻件毛坯的原始模型,再在UG三维软件中对该模型做去除材料操作,即可得到对应的虚拟成品件模型。该模型为后续动不平衡量和迭代定心求解提供载体。

1.1 曲轴锻件逆向工程模型

利用三维激光扫描仪对曲轴锻件进行扫描[11],如图1所示。

图1 扫描仪扫描曲轴锻件

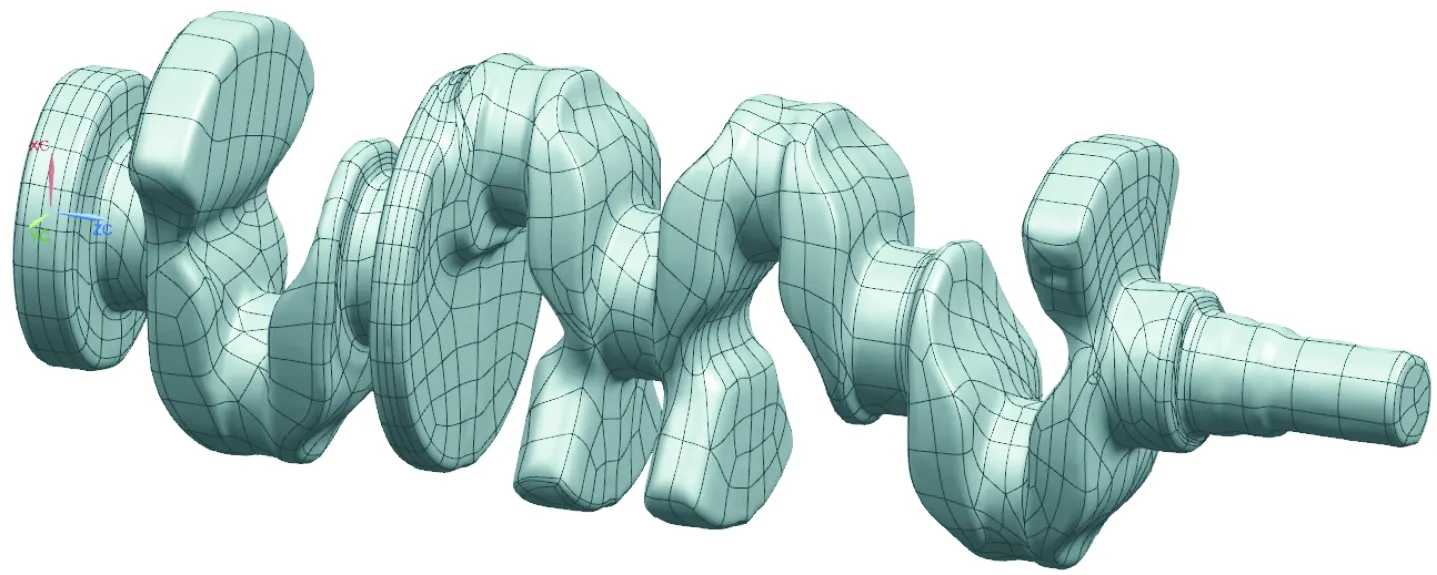

得到曲轴锻件的逆向工程模型,也可称之为扫描锻件模型,如图2所示。

1.2 虚拟成品件模型构建

实际加工的曲轴成品件是在锻件毛坯加工位置处去除材料得到的,所以可以通过对扫描锻件做去除材料的处理,得到虚拟成品件。

图2 扫描锻件模型

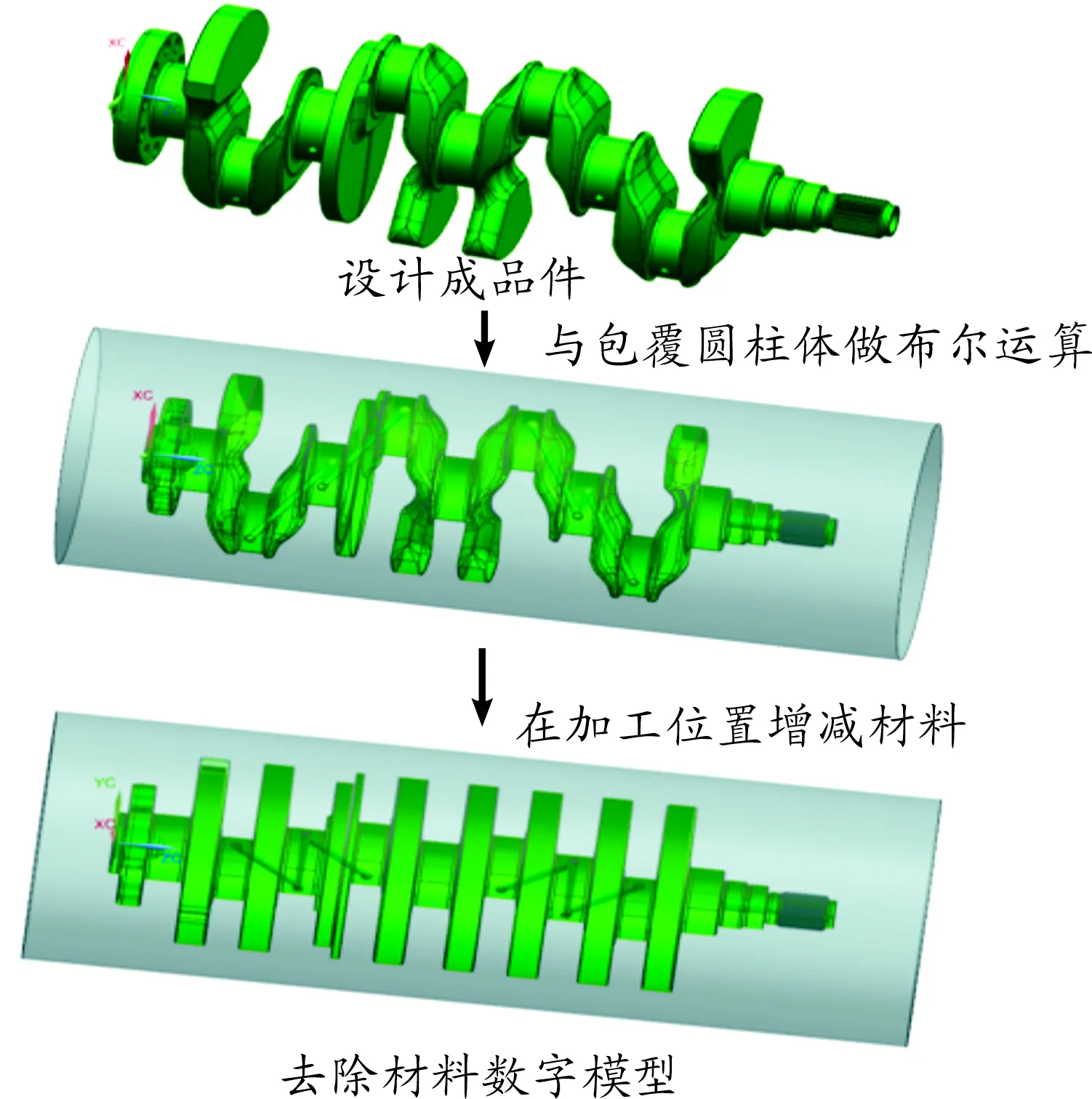

首先根据设计成品件的数字模型,得到锻件毛坯的去除材料数字模型,如图3所示。设计成品件是曲轴公司通过三维软件UG建模得到的具有准确尺寸的曲轴,相当于实际曲轴成品件的理论模型。在UG软件中建立一个可以包覆设计成品件的圆柱体,对圆柱体和设计成品件做布尔减运算,得到一个空心(去除设计成品件)的圆柱体。因为实际曲轴有未加工区域,所以在空心圆柱体对应的未加工区域,去除以曲轴平衡块半径为半径的圆柱体,即可得到去除材料数字模型。

将去除材料数字模型和锻件扫描模型做布尔减运算,即可得到扫描锻件在当前位置下对应的虚拟成品件,如图4所示。去除材料数字模型在UG软件中是固定不动的,这相当于在实际加工中的机床对曲轴做减材处理。因为有非加工面的存在,改变锻件扫描模型在软件中的位置,就会得到新的曲轴虚拟成品件。这相当于在实际加工过程中,改变曲轴的初始定心位置就会得到不同的曲轴成品件。

图3 建立去除材料数字模型

图4 曲轴虚拟成品件

2 曲轴锻件定心位置研究

2.1 刚性转子动平衡设计

由于曲轴的宽径比D/b<5,轴向宽度较大且质量分布在几个不同的回转平面内,因此曲轴转动会产生离心惯性力和惯性力偶矩。如果这些惯性力/力矩不能保持平衡,在曲轴转动时会产生较大的震动,对曲轴及轴承寿命产生严重影响。目前,通过将各回转平面的不平衡量分解到2个平面的方法来计算曲轴动不平衡量[12]。

如图5所示,采用薄片微分思想,将曲轴分解为n个回转平面,并选定2个垂直于回转轴线的平衡面A、B。设第i个回转平面的偏心质量为mi,质心向径为ri,到两端平衡面的距离为LiA和LiB,则回转平面i产生的动不平衡量为

Ui=mi·ri

(1)

图5 曲轴薄片切分图

将动不平衡量分解到2个平衡平面的x、y方向上,由理论力学可知:

(2)

将所有n个回转面的动不平衡量分解到平衡面A、B上,则A、B面上的总的动不平衡量为:

(3)

2.2 迭代定心方法研究

曲轴的动不平衡量和偏心量关系的经验公式如式(4)所示[13]。

(4)

式中:U为动不平衡量(g·cm);W为工件的质量(kg);r为曲轴偏心量(mm)。

反复运用公式(4)调整曲轴定心位置,动不平衡量会持续减小。基于迭代的思想,提出迭代定心公式(5)来计算锻件的偏心量。

假设第n次调整锻件位置后,在2个校正平面A、B上,x、y方向对应的偏心量分别为UAx、UAy、UBx、UBy,则第n+1 次时锻件总的调整偏心量如式(5)所示。

(5)

2.3 曲轴动平衡软件开发

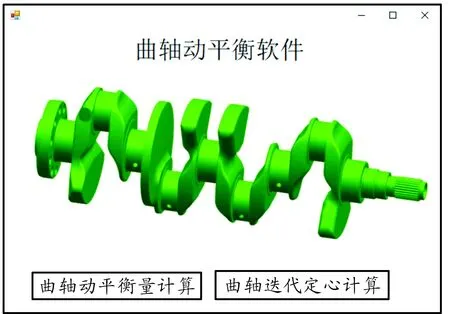

根据式(3)、(5)开发了轴动不平衡量计算软件和曲轴迭代定心软件[14-16]。软件的初始界面如图6所示。选择不同的按钮,可进入到不同的软件界面中。

利用曲轴动不平衡计算软件,可以计算任意型号曲轴的动不平衡量,如图7所示。输入参数有校正面A、校正面B、计算曲轴的质量。校正面A和校正面B如图5所示,选定的2个平衡面距离曲轴原点的距离。曲轴的总质量可在UG软件中读出,默认密度为7 830 kg/m3。

图6 曲轴动平衡软件

图7 曲轴动平衡量计算界面

计算结果为A、B校正面上的动不平衡量。分别用矢量方式和x、y分量方式显示出来。计算结果可以在曲轴设计阶段提供参考,衡量设计件的动不平衡量,提高设计效率。

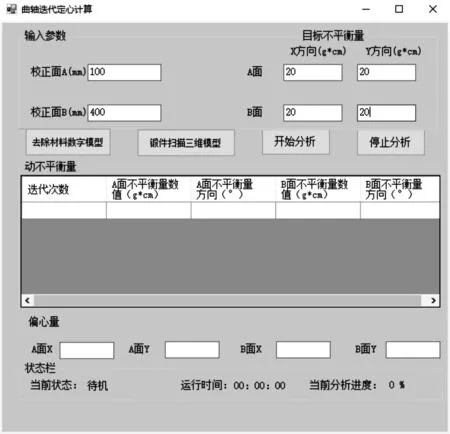

利用曲轴迭代定心软件,可直接求得扫描锻件钻中心孔时的偏心量,如图8所示。校正面A、校正面B的含义与上述相同。目标不平衡量是软件最终停止计算的条件。曲轴虚拟成品件的动不平衡量小于目标不平衡量时,软件才会停止计算。

图8 曲轴迭代定心计算软件界面

分别导入去除材料数字模型与扫描锻件模型,每一次迭代过程的结果会显示在界面中。最终曲轴的动不平衡满足条件时,软件停止计算,并且得到曲轴的偏心量。在实际加工中,可根据计算得到的偏心量调整锻件毛坯的打孔位置,提高生产效率与生产质量。

3 试验验证

3.1 曲轴一致性验证

抽取5件同一型号、同一模具生产的4T18型号的锻件毛坯,对其进行激光扫描。将得到的扫描锻件模型与其对应的去除材料数字模型导入到曲轴迭代定心计算软件中。参数设定,如图9所示。

图9 4T18曲轴迭代计算参数

可以分别求得5件锻件对应的偏心量及平均值,如表1所示。

表1 抽样锻件的偏心量

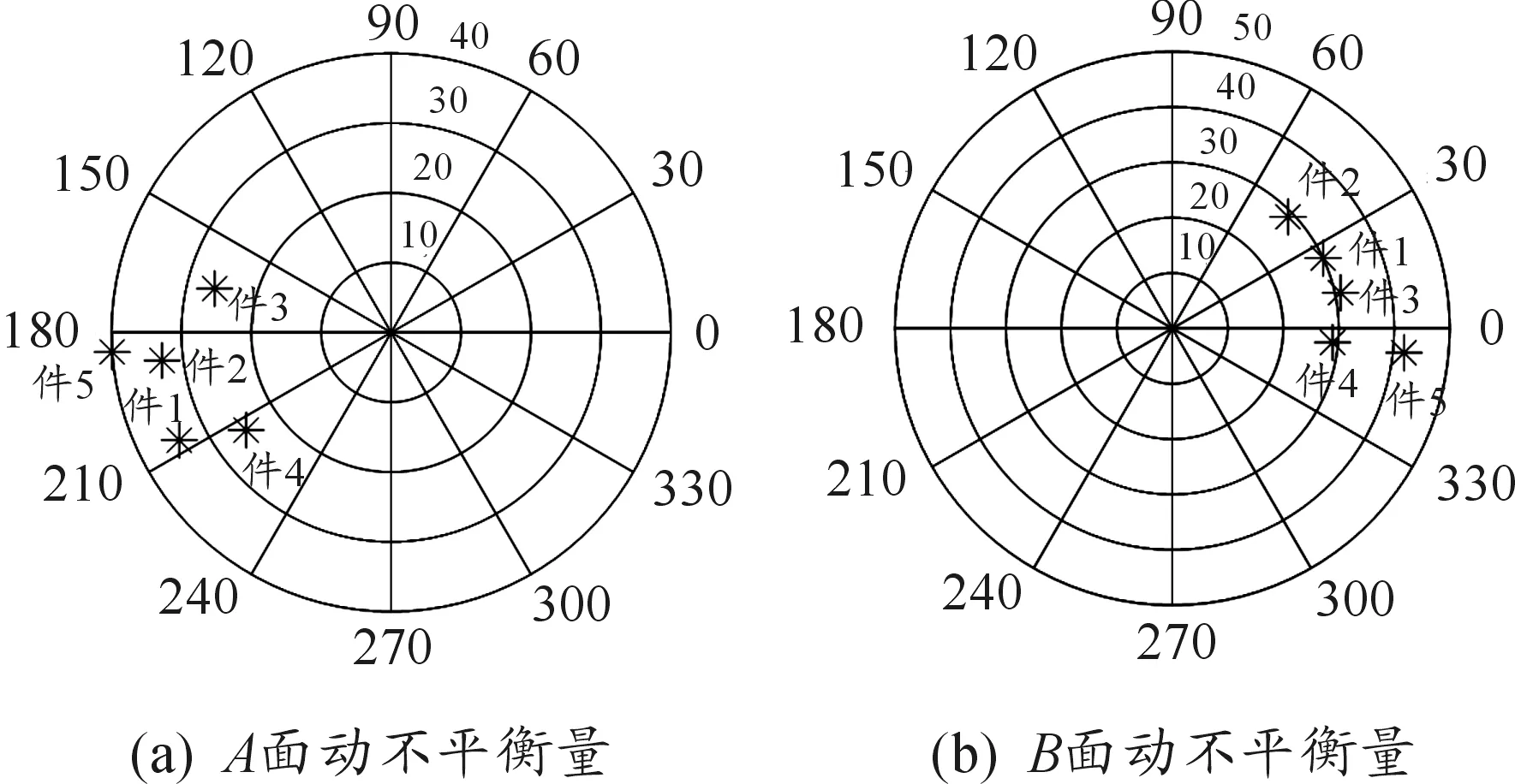

按表1的偏心量,对应移动锻件扫描三维模型,得到的5件虚拟成品件的动不平衡量,如图10所示。

图10 锻件各自移动对应动不平衡量

按表1偏心量的平均值调整5件扫描锻件模型的位置,得到的虚拟成品件的动不平衡量如图11所示。

图11 锻件按均值移动对应动不平衡量

比较图10和图11,按照偏心量的平均值调整曲轴和按各自的偏心量调整曲轴,动不平衡量差值在15 g·cm 以内。可以得出,对于由同一模具锻造的曲轴锻件,在实际生产中,可以用抽样检测的方法计算曲轴定心的偏心量,并求偏心量的平均值,用于指导实际加工生产。

3.2 小批量验证试验

取20件与上述抽样锻件同一模具的曲轴锻件,按照表1所得到的曲轴偏心量的平均值,调整曲轴钻孔夹具的位置。并将上述抽样的25件锻件一起加工成成品件。利用动不平衡机,测量实际加工成品件的动不平衡量。测量结果如图12所示。

从图像可以看出,按照迭代定心公式得到的钻孔偏心量加工曲轴,其动不平衡量可控制在40 g·cm以内。现在企业实际加工的4T18曲轴动不平衡量有100 g·cm左右。动不平衡量降低量60%,有效地提高了曲轴成品件的质量及后续去重工序的加工效率。

图12 实际加工成品件的动不平衡量

4 结论

本文基于逆向工程,提出了虚拟加工的方法,得到实际锻件的虚拟加工成品件。根据微分切片的思想及动平衡双面校正原理,开发了曲轴动平衡的计算软件。推导出了曲轴迭代定心的公式,开发了基于迭代定心公式的曲轴定心软件,并进行了实际加工验证,根据实验结果,得到如下结论:

1) 基于薄片微分思想及动平衡双面校正原理开发的曲轴动平衡计算软件可以正确计算出曲轴的动不平衡量大小和方位。

2) 基于曲轴迭代定心公式开发的曲轴迭代定心软件可以快速、准确地计算出曲轴打孔定心时的偏心量。

3) 利用迭代定心软件对某企业生产的4T18型号曲轴进行中心孔定位,结果表明:经迭代定心软件定位的曲轴动不平衡量均在40 g·cm范围内,比现在加工方式的动不平衡量降低了60%。