深水超长钢板桩围堰受力特性分析

何良德,王新宇,夏国星, 张成君,朱璟赪

(1.河海大学 港口海岸与近海工程学院,南京 210098;2.江苏省交通运输厅交通工程建设局, 南京 210004;3.中设设计集团股份有限公司,南京210014)

内撑式单壁钢板桩矩形围堰,具有整体刚度大、强度高、施工快、易止水、可回收、成本低等特点,被广泛应用于桥墩承台、船坞坞口等水上独立基坑工程[1]。基坑支护结构内力分析方法[2]主要有三类:(1)等值梁法等古典方法;(2)基于土弹簧的弹性地基梁法或弹性地基板法,这是一类结构荷载分析法,需要合理确定地基反力系数、土压力;(3)基于实体土单元的有限元方法,通过设置接触面单元,能更好地考虑土与结构的相互作用。为了数值计算的稳定性,目前采用接触面单元的模型并不多见,常将结构单元直接嵌固于实体土单元之中,这对数值分析的准确性有一定影响。

图1 钢板桩围堰横断面图Fig.1 Cross section of steel sheet pile cofferdam

大量文献表明,目前有阜六铁路颍河特大桥、浙江某船坞、沪杭高速铁路横潦泾桥、宁安铁路安庆长江大桥、珠海鸡啼门特大桥、广珠城际顺德水道特大桥、中船长兴造船基地船坞等水上钢板桩围堰的桩长大于28 m,其中最大桩长31 m,最大河床水深18.5 m,最大开挖[3]深度10.4 m,最大坑底水深21.2 m。

芒稻河特大桥32#~36#墩台采用了国内少见的深水超长单壁钢板桩围堰施工,河床水深3.9~14.0 m,开挖深度7.2~10.7 m,坑底水深11.1~22.5 m,板桩总长21.0~34.0 m。本文基于ABAQUS分析软件建立二维实体有限元接触模型,通过单元“生死”和位移追踪技术,进行施工全过程仿真模拟,分析超长钢板桩围堰位移、变形、内力的变化规律,验证设计方案的合理性,提出方案优化建议。

1 平面有限元模型建立

1.1 工程概况

五峰山过江通道位于长江的润扬大桥与泰州大桥之间,其北接线的芒稻河特大桥主桥上部结构采用(77+3×130+82)m预应力砼钢构-连续梁组合体系;下部结构主墩(32#~36#墩)承台为矩形整体承台,承台设置于河床底,最大承台结构长宽高尺寸为43.4 m×14.4 m×4 m,承台下设27根φ2.0 m钻孔灌注桩。其中35#墩深水钢板桩围堰横断面如图1所示。钢板桩围堰外尺寸46.44×17.64 m,采用拉森Ⅳw型钢板桩,材质SY295,施工水位4.0 m,顶高程5.0 m,底高程-29.0 m,单根长度为34 m,围堰开挖后入土深度10.8 m,入土系数0.47。

图2 内撑结构及围檩侧向位移分布示意Fig.2 Inner support structure and lateral displacement distribution of enclosing purlin

1.2 计算分析方法

围堰内布置五层水平内撑,内撑外尺寸45.6×16.8 m,长宽比2.71(图2)。从上到下,第一道内撑围檩采用2HM588×300型钢,对撑采用2HM588×300型钢,斜撑采用Φ530×8钢管;第二、三、四、五道内撑围檩采用2HN700×300型钢,对撑、斜撑均采用2HM588×300型钢。

本文讨论先插打板桩后水下抄垫内撑、先水上拆撑后拔出板桩的施工方案,围堰施工主要步骤包括:1)钻孔桩施工后,插打拉森钢板桩,完成合拢;2)水下开挖至高程-10.5 m,利用内撑吊放系统,五道内撑下放到位,抄垫第五道内撑;3)继续挖泥至高程-18.2 m;4)水下浇筑封底砼,抄垫第一~第四道内撑;5)围堰内抽水;6)施工承台与墩身,承台侧回填碎石、浇筑砼冠梁;拆除第五道内撑;7)回填碎石至高程-8.5 m;8)拆除第四道内撑;9)回填碎石至高程-7.0 m;10)拆除第三道内撑;11)注水到高程-2.0 m;12)拆除第二道内撑;13)注水到高程2.5 m;14)拆除第一道内撑;15)水位齐平后,拔出钢板桩。

钢板桩墙是以相邻钢板桩锁扣铰接点的连线作为中性轴,来承受侧向水土压力的作用,因此竖向侧弯刚度较大,水平向侧弯刚度较小。每根钢板桩与内撑围檩之间的空隙,由潜水员水下完成楔形块的抄垫,确保钢板桩荷载传递至内撑,以减少钢板桩变形。因此,钢板桩围堰是一个下部弹性嵌固于地基土、中上部支承在内撑、封底砼、砼冠梁、回填碎石的矩形空间结构。

分别取第一道、第二道1/4内撑结构单独建立平面框架模型,在周边均布荷载q=1 MN/m作用下,长边围檩侧向位移分布曲线如图2所示。每道内撑中,紧邻的2个对撑可视作为一道横撑,共三道,净间距15.85 m;第一、第二道内撑的对撑截面特性相同,位移曲线在横撑处几乎相同,中撑位移大于边撑位移,但由于两道内撑的围檩、斜撑截面特性不同,横撑间位移存在明显差异。

中撑材料模量E=2.06×105MPa,横截面积A=4×187.2 cm2,受压构件长度l0=16.1/2 m,荷载作用宽度s=21.95 m,忽略围檩挠度、斜撑作用时,横撑位移δ=11.46 mm,单宽支撑刚度k0=87.3 MN/m。斜撑有助于改善对撑轴力分布,使其位移减小为6.72 mm,相当于k=148.8 MN/m,斜撑也为围檩提供了侧向支撑作用,其间出现的局部挠度则与围檩抗弯刚度、支撑点间距有关。第一、第二道内撑的最大位移分别为36.93 mm、17.81 mm,最小支撑刚度k1min= 27.1 MN/m、k2min= 56.1 MN/m。第一、第二内撑的平均位移17.61 mm、10.24 mm,平均支撑刚度为k1m=56.8 MN/m、k2m=97.7 MN/m。

图3 1/2有限元模型网格图Fig.3 Grid diagram of 1/2 finite element model

张成君[4]分别采用空间、平面嵌固模型对该围堰进行对比研究表明,五道围檩位移分布规律均与内撑平面框架模型的结果相似,横撑间中断面位移最大。在平面嵌固模型中,取用危险横截面的最小内撑刚度时,板桩位移、弯矩的竖向分布规律与空间模型相似,计算值平均偏大约30%,结果是偏于安全的。

本文采用的平面接触模型将取用k1min、k2min计算钢板桩的位移和弯矩值。在校核内撑强度时,平面接触模型应取用k1m、k2m计算内撑反力,再用内撑平面框架模型分析内力。

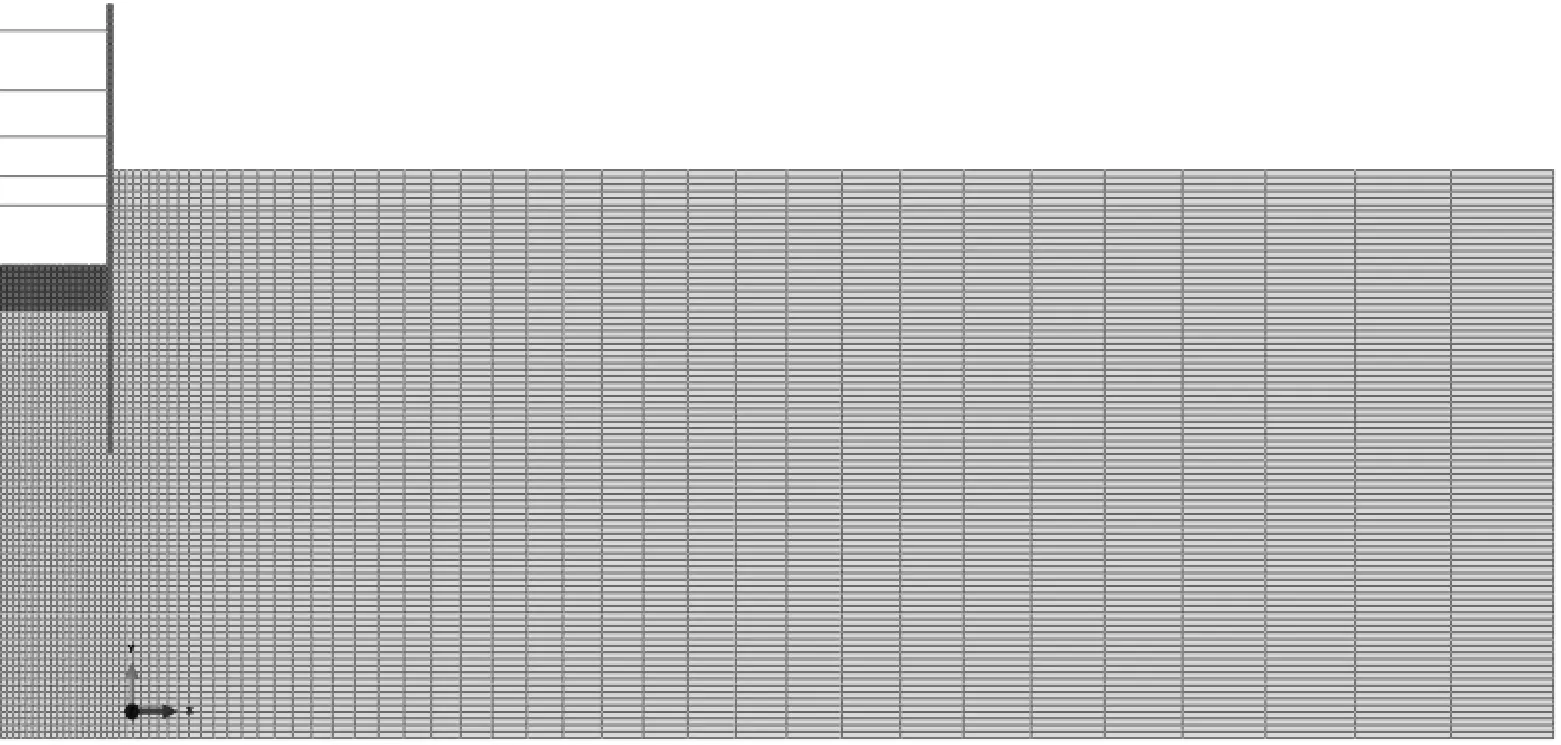

1.3 桩土接触模型

地基土在钢板桩底向下取土中桩长的1倍21.5 m,坑底以下土厚32.3 m约为开挖深度10.7 m的3倍、围堰半宽的3.8倍;在钢板桩外侧延伸114 m,是土中桩长的5.3倍,模型总宽2×122.4 m,地基土总深43.0 m。经验证,基坑开挖对模型侧边界处土体几乎没有影响,对下底边界处土体的卸荷影响已小于初始土重应力的0.08倍,可认为选择的模拟范围基本合理。平面有限元模型网格如图3所示,底部全约束,侧面水平向约束。

模型中,内撑简化为桁架单元,土体、板桩等均采用四边形单元。板桩与土体、回填碎石、冠梁之间设置摩擦接触,摩擦系数0.3,允许接触后发生分离;内撑与板桩绑定,约束绑定点的位移一致。

拉森钢板桩高度h=42 cm,弹性模量E=206 GPa,每延米面积A=225.5 cm2,惯性矩IX=56 700 cm4,将板桩墙视为厚度δ=42 cm的矩形板,按抗弯刚度EI等效折算后E′=18.9 GPa,重力等效折算后ρ′=4.21 g/cm3,泊松比υ=0.28。封底砼、承台、冠梁的弹性模量E=30 GPa,泊松比υ=0.16;回填碎石E=100 MPa,υ=0.2。水下浇筑封底砼时,对钢板桩的侧向压力、坑底的压力按荷载考虑;当封底砼达到设计强度后,已与桥桩形成整体,抽水等后续施工产生的竖向力变化,全部由桥桩承担,并传递至地基深处。因此,承台、冠梁、回填碎石均假设为无质量材料。

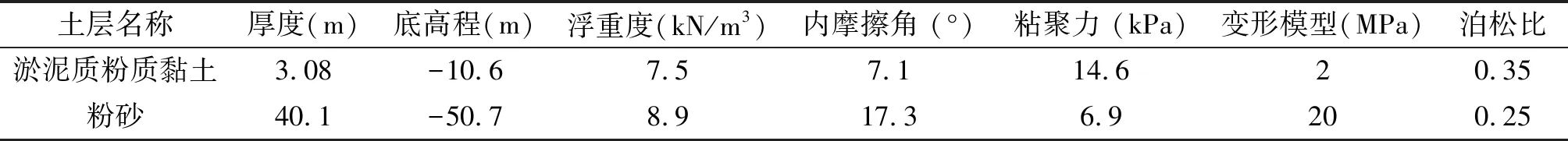

地基土浅层淤泥质粉质黏土、其下为粉砂,采用摩尔-库仑弹塑性本构模型,土层参数如表1所示。

表1 土层物理力学参数表Tab.1 Physical mechanical parameter of soil

在钢板桩围堰计算时考虑施工过程影响十分必要[5],本文从地应力平衡开始到拆除第一道内撑,分为14个荷载分析步模拟施工全过程。对开挖、拆除等施工步依次“杀死”相应部件、单元,对插打、抄垫、浇筑、回填等施工步依次“激活”相应部件、单元。除地基土、钢板桩以外的部件需要设置追踪单元,在变形后的位置上以无初应变的方式激活,确保各分析步中结构变形始终保持协调。ABAQUS 软件的弹簧单元无法应用“生死”功能,因此采用桁架单元替代弹簧单元。

封底砼浇筑对钢板桩侧压力13.1 kPa,对坑底的压力49.0 kPa。承台侧回填碎石、冠梁浇筑产生侧压力忽略不计。承台上回填碎石,内摩擦角45°,侧压力系数0.17,水上重度15.0 kN/m3。抽水前,钢板桩内外水压平衡;抽水后,封底砼顶以下钢板桩内外水压平衡,封底砼顶以上板桩外侧水压按外水位计算;注水时,冠梁顶以上板桩内侧水压按注水位计算,冠梁至封底砼顶板桩内侧认为无水压。

4-a 拆撑前增量4-b 拆撑时增量4-c 累计值图4 钢板桩位移分布图Fig.4 Displacement distribution of steel sheet pile

2 钢板桩受力变形特征

2.1 位移

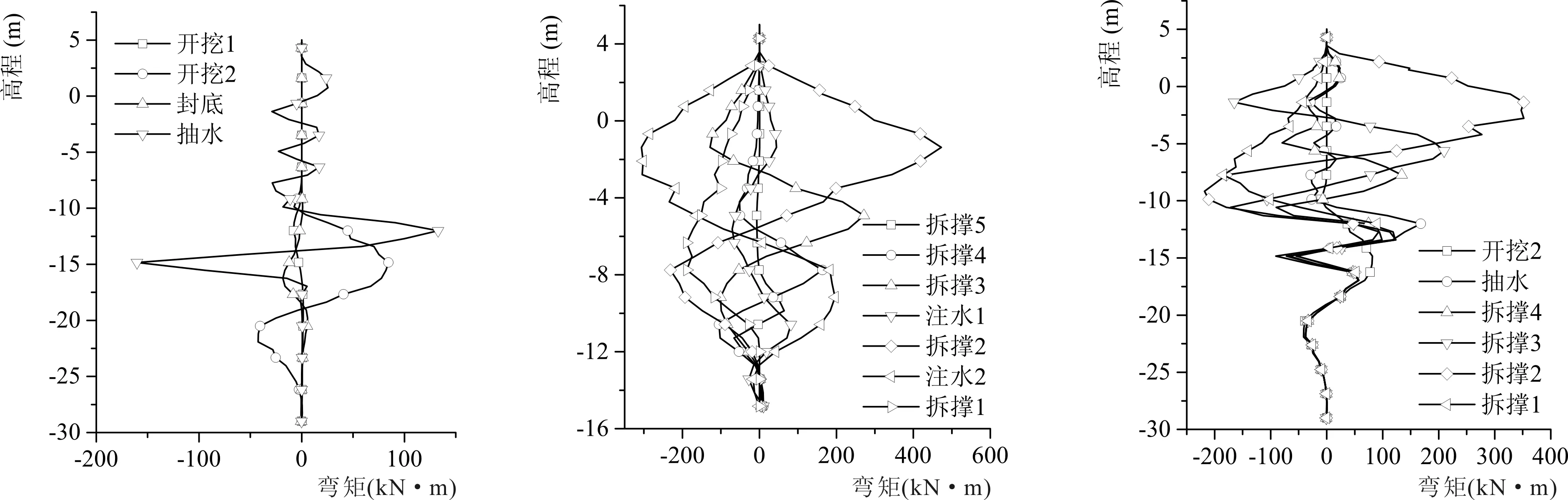

以向围堰内侧位移为正,各计算步位移增量变化见图4所示。开挖第一层时,板桩处于无支撑状态,但桩顶位移仅7.0 mm。开挖第二层时,内撑5以下向内位移19.7 mm,桩顶向外位移-73.2 mm。开挖完成时,坑底隆起85.4 mm,带动桩下端部有9.3 mm向内位移,隆起量是开挖深度的0.8%,与常见的经验值相符[6]。在封底砼时,位移有所减小,抽水时由于封底砼、承台侧冠梁、5道内撑的支撑作用,高程-11.7 m处向内位移最大仅为9.3 mm。

内撑5靠近冠梁,因此拆撑时,位移变化极小。在回填碎石的支承作用下,拆撑4位移较小,拆撑3位移23.3 mm。内撑2高出碎石顶5.5 m,拆除时位移81.5 mm。顶撑1距离冠梁高度13.7 m,拆前注水2产生向外位移73.7 mm。内撑拆除后,板桩在水位差1.5 m作用下,悬臂顶端位移高达264.2 mm,内外水位齐平后,将有回复。

拆撑前,开挖完成时累计位移最大,向内位移20.7 mm,桩顶向外-66.3 mm;拆除顶部第一、第二道内撑时,桩顶从-96.6 mm移动到200.9 mm。

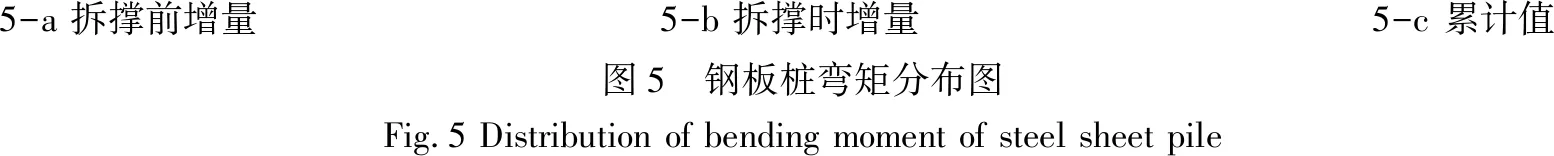

2.2 弯矩

以向围堰内侧弯曲为正弯矩,各计算步的弯矩增量变化见图5所示。开挖第一层时,弯矩极小。开挖第二层时,弯矩分布与单锚板桩类似,内撑5到坑底为正弯矩84.5 kN·m,入土段出现负弯矩-42.2 kN·m,说明入土段有弹性嵌固作用。抽水时,封底砼至内撑5高差有4.5 m,且该处承受水压力最大,出现正负弯矩132.9 kN·m、-160.3 kN·m。

5-a 拆撑前增量5-b 拆撑时增量5-c 累计值图5 钢板桩弯矩分布图Fig.5 Distribution of bending moment of steel sheet pile

拆除内撑时,释放的内撑力等价于板桩上的向内拉力。拆除内撑5、4、3、2时,将分别向上一层尚未拆除的内撑、向下部碎石、冠梁传递荷载,在拆撑处产生正弯矩,拆除位置越高正弯矩越大;在拆除的上一跨内出现负弯矩,下部负弯矩位置由冠梁以下逐渐向上提高到回填碎石层内。注水1、注水2的弯矩,分别与前一计算步弯矩分布相似,方向相反,有利减小总弯矩。拆除顶撑时,悬臂板桩负弯矩在碎石顶最大。

拆撑前,抽水时正负弯矩(累计)最大,分别为168.0 kN·m、-90.8 kN·m;拆除第二道时,正负弯矩最大,分别为352.0 kN·m、-218.2 kN·m。钢板桩容许应力[σ]=245 MPa,单宽截面矩ZX=2 700 cm3/m,允许弯矩[M]=[σ]·ZX=661.5 kN·m。计算弯矩352.0 kN·m仅为允许值的53.3%,板桩强度安全储备足够。

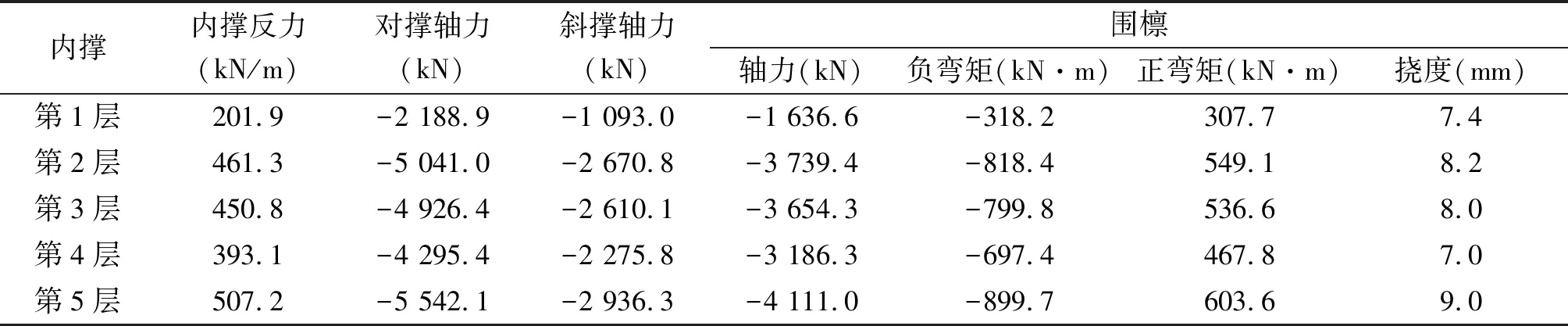

表2 内撑变形和内力表Tab.2 Deformation and internal force of inner support

3 板桩的周围介质

3.1 内撑变形和内力

内撑5在抽水时反力最大,内撑4、3、2、1分别在下一道内撑拆除时反力最大。各道内撑围檩最大挠度比较接近,说明内撑竖向布置较合理。对撑、斜撑轴力、围檩轴力和弯矩,见表2所示。经验算围檩挠度、组合应力满足变形、强度要求,对撑、斜撑满足压杆稳定性要求。

3.2 土压力分布规律

假定外侧土压力为负,内侧土压为正,图6 为钢板桩两侧土压力差分布。基坑内土体开挖卸荷,板桩向内侧偏移,外侧土压从静止土压力向主动土压发展。由于板桩上有内撑5,下端嵌固,跨中位移较大,外侧土压力呈现“R”型分布[7]。内侧土压力随着开挖深度的增加也在减小,这是由于开挖卸载,土体竖向应力减小,但受板桩变形的影响,内侧土压力在向被动土压发展。坑底以上外侧初始状态的静止土压力系数为0.48,开挖后减小为0.32,降低32.7%,土压力降低幅度与板桩位移有关[8]。开挖后,坑底以下内侧土压力系数浅部8.52、深部1.12,平均1.59。

开挖完成时,板桩土压力分布呈现单锚板桩的第四种工作状态,说明入土深度有一定富余。封底砼浇筑压力作用下,板桩土压力外侧增加、内侧减小;抽水时,封底砼以下土压力基本无变化,封底砼外侧土压力增加,以上土压力减小。进入拆撑阶段后,封底砼外侧土压力略有减小,封底砼至冠梁之间外侧土压力增加,冠梁以上土压力减小。

6-a 拆撑前6-b 拆撑时图6 板桩两侧土压力差分布图Fig.6 Distribution of earth pressure difference on both sides of sheet pile图7 回填物施工后板桩位移分布图Fig.7 Displacement distribution of sheet pile after backfill construction

3.3 回填物支撑作用

分别以封底砼、以及承台侧碎石、冠梁、回填碎石等回填物施工后位移为零起点,板桩位移分布见图7所示。抽水时,钢板桩上部支承在5道内撑上,下部弹性嵌固于地基土和封底砼之间的竖向连续梁,封底砼顶部深度0.5 m以下位移极小。在拆撑时,冠梁处位移较小,有显著的支承作用。冠梁以上板桩位移开始有明显增大,说明回填碎石支承作用有限,在两层回填碎石之间位移存在突变。

对比图7与图6-b可以发现,回填物施工后板桩位移向外处土压力增加,板桩位移向内处土压力减小,可见无论在向外还是向内力作用下,始终有外侧土抗力作用。在采用基于竖向地基梁的增量法[9]计算板桩位移和内力时,为了提高计算精度,应考虑桩外土压力在开挖过程中随板桩位移的变化,以及封底砼浇筑、抽水、注水、拆撑施工时桩外土抗力的作用,宜采用桩外侧设置土弹簧的计算图式。在初始状态时,假设板桩两侧土弹簧有相当于静止土压的预压力,起始位移为零。在开挖时,“杀死”内侧相关挖去的土弹簧,释放预压力(向内),施加开挖土重减小的内侧土压力(开挖面以下矩形分布),依次至开挖完成。在抄垫内撑、浇筑封底砼、施工冠梁、回填碎石后,适时“激活”相应的等效弹簧,在拆撑“杀死”内撑,释放内撑力(向内)。在浇筑封底砼、回填碎石、抽水、注水时,适时施加对应的荷载增量。

4 结论

(1)利用ABAQUS软件建立二维实体有限元接触模型,通过单元“生死”和位移追踪技术,可较好模拟钢板桩围堰施工全过程,通过接触面单元能更好地考虑钢板桩与地基土、回填物的相互作用。计算结果合理可信,围堰结构满足强度、刚度和压杆稳定性要求。(2)开挖过程中,由无锚板桩转变为单锚板桩,桩后土压力呈R形分布,入土段处于单锚板桩的第四种工作状态,入土深度有富余。抽水后,钢板桩近似锚固于封底混凝土与外侧土的夹缝中;底撑拆除时,释放的内撑力大部分转移给冠梁承担。封底砼顶部、冠梁始终处于顶紧状态,提供了良好的支承嵌固作用。(3)钢板桩正负弯矩在第二道内撑拆除后最大,第五道内撑在抽水时反力最大,其他各道内撑分别在下一道内撑拆除时反力最大。各道内撑的围檩最大挠度接近,内撑竖向布置和构件设计合理。(4)先水上拆撑后拔钢板桩方案中,应充分利用潮位变化,尽量在内外水位齐平的条件下,最后拆除顶撑,减小钢板桩顶位移。如果具备内撑整体悬吊提升系统施工条件,可进行一次性回灌注水、先拔除板桩后分层提升拆撑方案比选。(5)基于初始状态的土弹簧预压力平衡、弹簧单元“生死”等理念,对竖向地基梁增量法的改进建议,值得进一步研究。