铜矿石粗磨优选工艺探索试验研究

胡正华

(大冶有色设计研究院有限公司,湖北 黄石 435005)

1 引言

目前为止,已经发现的含铜矿物大约有280多种,主要矿物有16种。世界上铜矿资源主要集中在智利、美国、秘鲁、澳大利亚、赞比亚、非洲刚果、加拿大中东部和俄罗斯等国家。智利是世界上铜矿资源最丰富的国家,其铜金属储量约占全球总储量的1/4[1],而在产量方面,智利是全球最大铜产国,2017年其产量约占全球产量的47%。从矿床规模、铜金属品位、矿床物质组成和开采条件等因素来看,中国铜矿资源在质量和品质方面均比较差,国际竞争力低,特别是富铜矿资源不足,已是公认的事实[2]。因此有必要采用更加高效的选矿开发和综合利用技术。

铜矿石包括硫化矿和氧化矿两大类,硫化铜矿石主要采用浮选工艺处理,而氧化铜矿石多采用浮选与湿法冶炼相结合的方式。近年来,在硫化铜浮选工艺上取得了很大的进步,主要表现在浮选药剂、浮选工艺和浮选设备等方面。

2 原矿性质

原矿多元素化学分析结果见表1,铜物相分析结果见表2。由表1、表2可知:原矿矿石化学成分较为简单,可供选矿回收的主要元素为铜,品位0.98%,贵金属金、银含量分别为0.57g/t、5.82g/t,注:金、银单位为g/t,下同。可作为综合回收利用的对象,其它如铁、铅、锌等有价金属元素均因含量太低,综合利用价值不大。铜物相分析结果表明,矿石中铜矿物主要以硫化铜形式存在,品位0.918%,分布率92.63%,其中原生硫化铜品位0.675%,分布率68.11%。矿石中氧化铜矿物品位0.073%,分布率7.37%,其中自由氧化铜品位0.045%,分布率4.54%。

3 选矿试验研究

3.1 粗磨细度试验

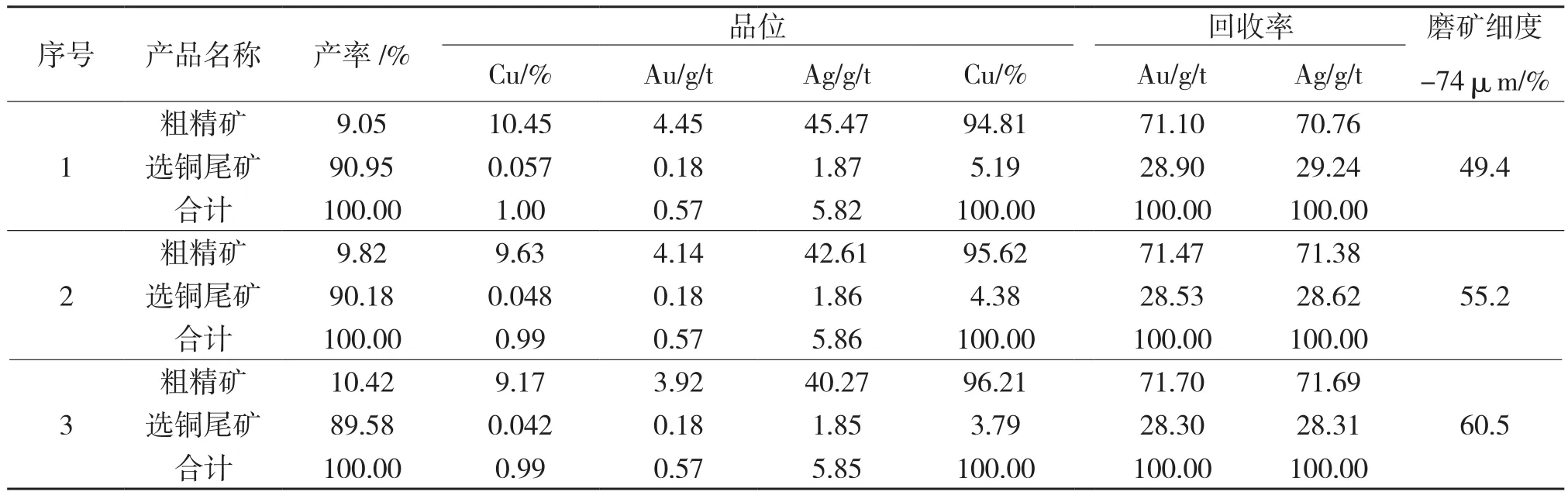

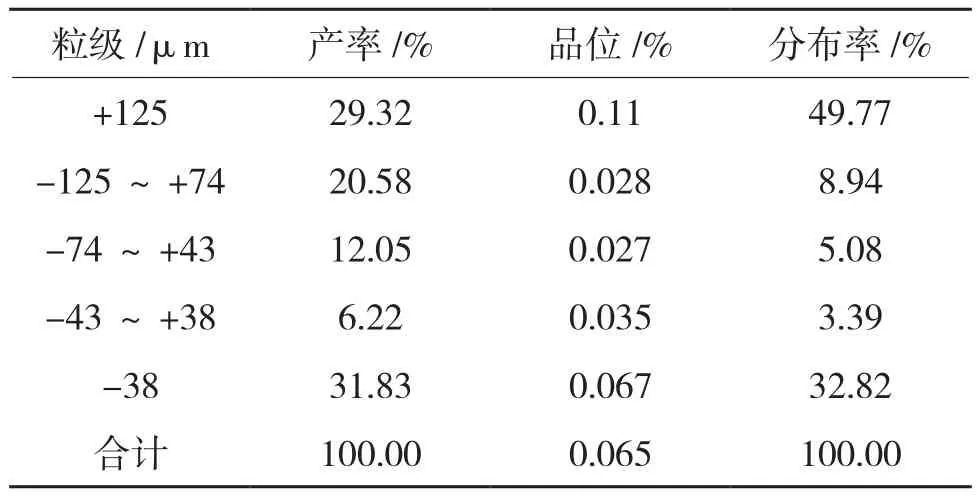

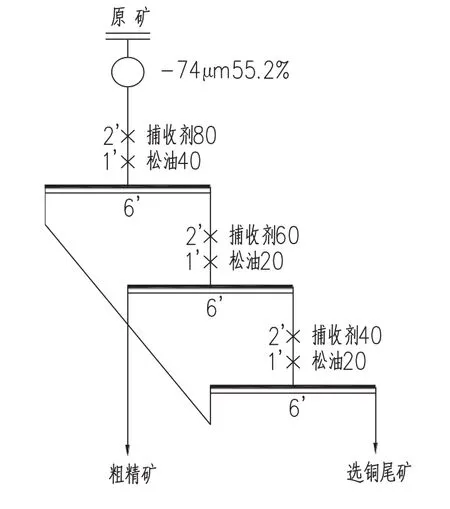

为选择合适的粗磨细度,进行磨矿细度浮选试验,试验流程见图1,试验结果见表3,不同磨矿细度浮选尾矿铜粒度筛析结果分别见表4~6。粗磨细度试验结果分析如下:

(1)磨矿细度-74μm49.4%提高到60.5%,选铜回收率94.81%提高至96.21%,增幅1.40%;伴生金回收率71.10%提高至71.70%;伴生银回收率70.76%提高至71.69%。其中在磨矿细度-74μm55.2%时,选铜回收率95.62%,尾矿0.048%。

(2)磨矿细度-74μm49.4%提高到60.5%,浮选尾矿中+125μm粗粒级铜分布率49.77%降至25.17%;-38μm细粒级铜分布率32.82%增加至51.70%;-125~+38粒级范围内,铜品位较低,回收效果较好。

(3)一般来说,硫化矿浮选合适的粒度范围在10~74μm之间,在磨矿细度放粗条件下,不仅需要满足提供适宜的浮选入选粒度,同时也要尽量避免存在“欠磨”[3]。综合考虑,选择原矿粗磨细度为-74μm55.2%。

表3 磨矿细度试验结果

表4 -74μm49.4%条件下尾矿铜粒度筛析结果

表5 -74μm55.2%条件下尾矿铜粒度筛析结果

表6 -74μm60.5%条件下尾矿铜粒度筛析结果

3.2 捕收剂种类试验

为选择合适的捕收剂种类,进行捕收剂种类试验,试验流程见图2,试验结果见表7。从试验结果分析可知:

(1)采用单一用药制度,丁黄、MB作捕收剂两者选铜指标相当,戊黄作捕收剂,捕收性能更强,选铜回收率95.62%,相比前两者选铜回收率提高约0.4%。若结合伴生金银指标,单一丁基黄药作捕收剂时,伴生金银指标稍差,分别为70.22%、70.07%,相比另两者要低1%左右。

(2)采用混合用药制度,戊黄与丁胺混合捕收剂,相比丁黄与丁胺以及MB与MOS混合捕收剂,捕收性能稍好,选铜回收率95.72%,另两者选铜回收率相当。此外,混合用药条件下,三者伴生金银指标差别不大。

(3)混合用药相比单一用药,具有更好的捕收效果,强化了目的矿物的捕收,有利于提高选矿回收率,这主要因矿物在解离过程中,解离面存在不均匀性,利用混合用药的“协同效应”,能更充分地回收目的矿物[4]。从上分析,本次试验捕收剂选择戊黄与丁胺(3∶1)混合捕收剂。

图2 捕收剂种类试验流程

3.3 浮选时间试验

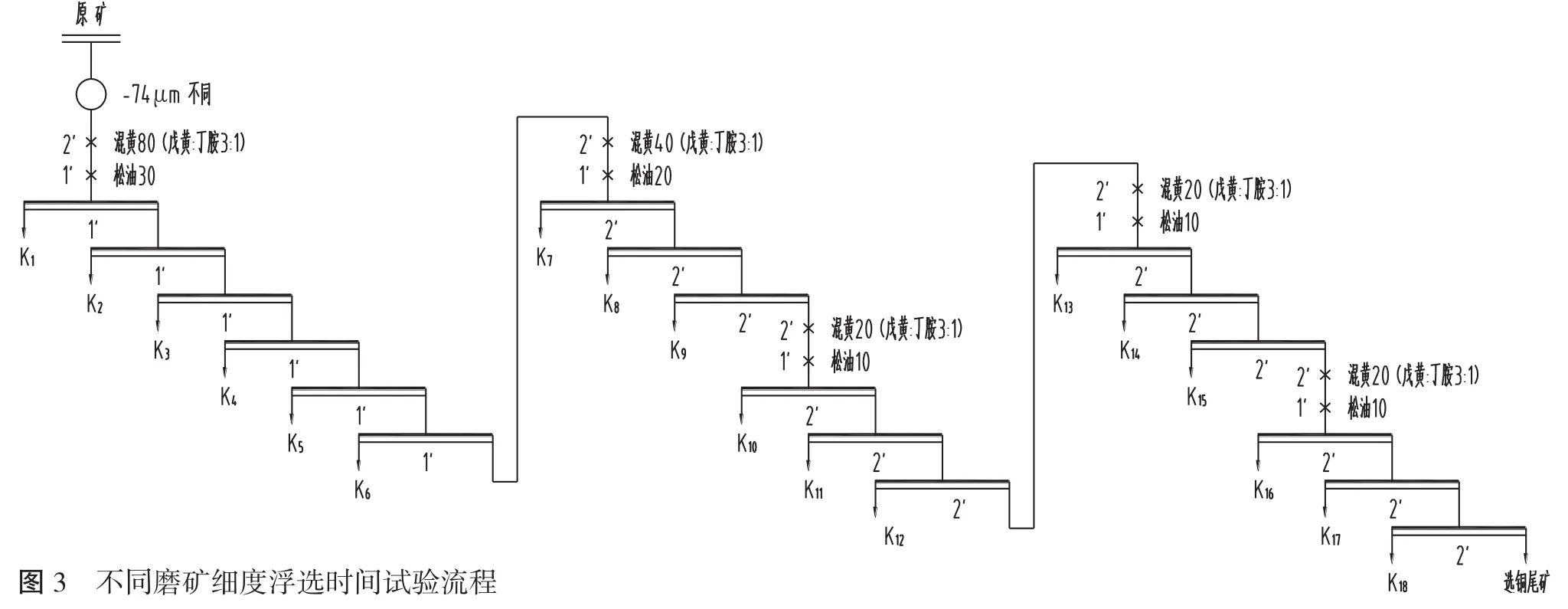

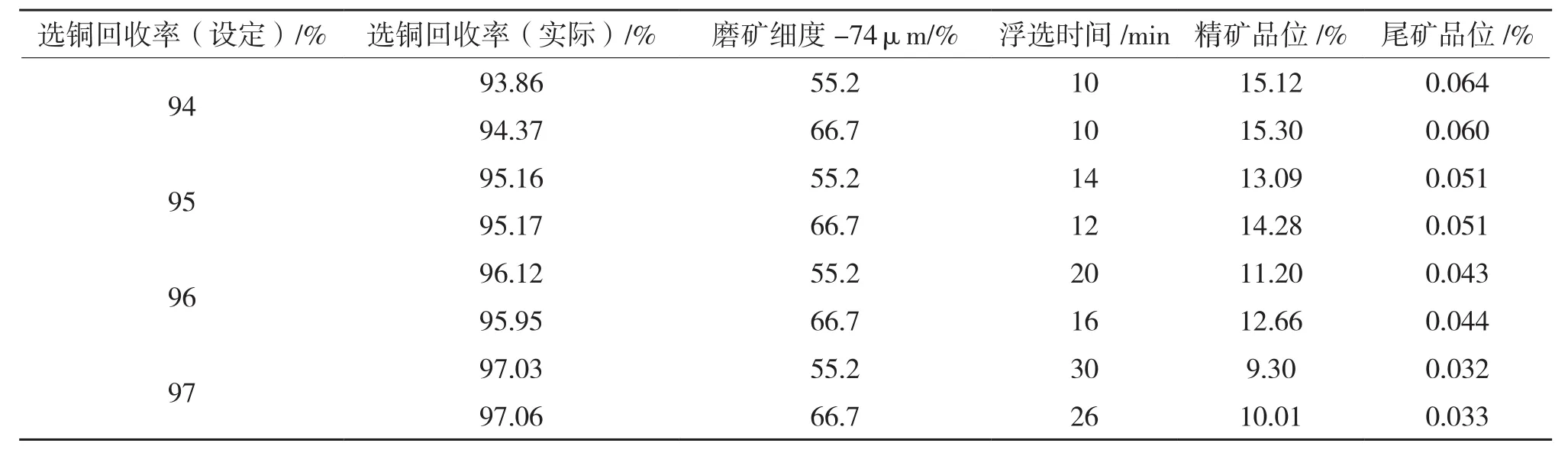

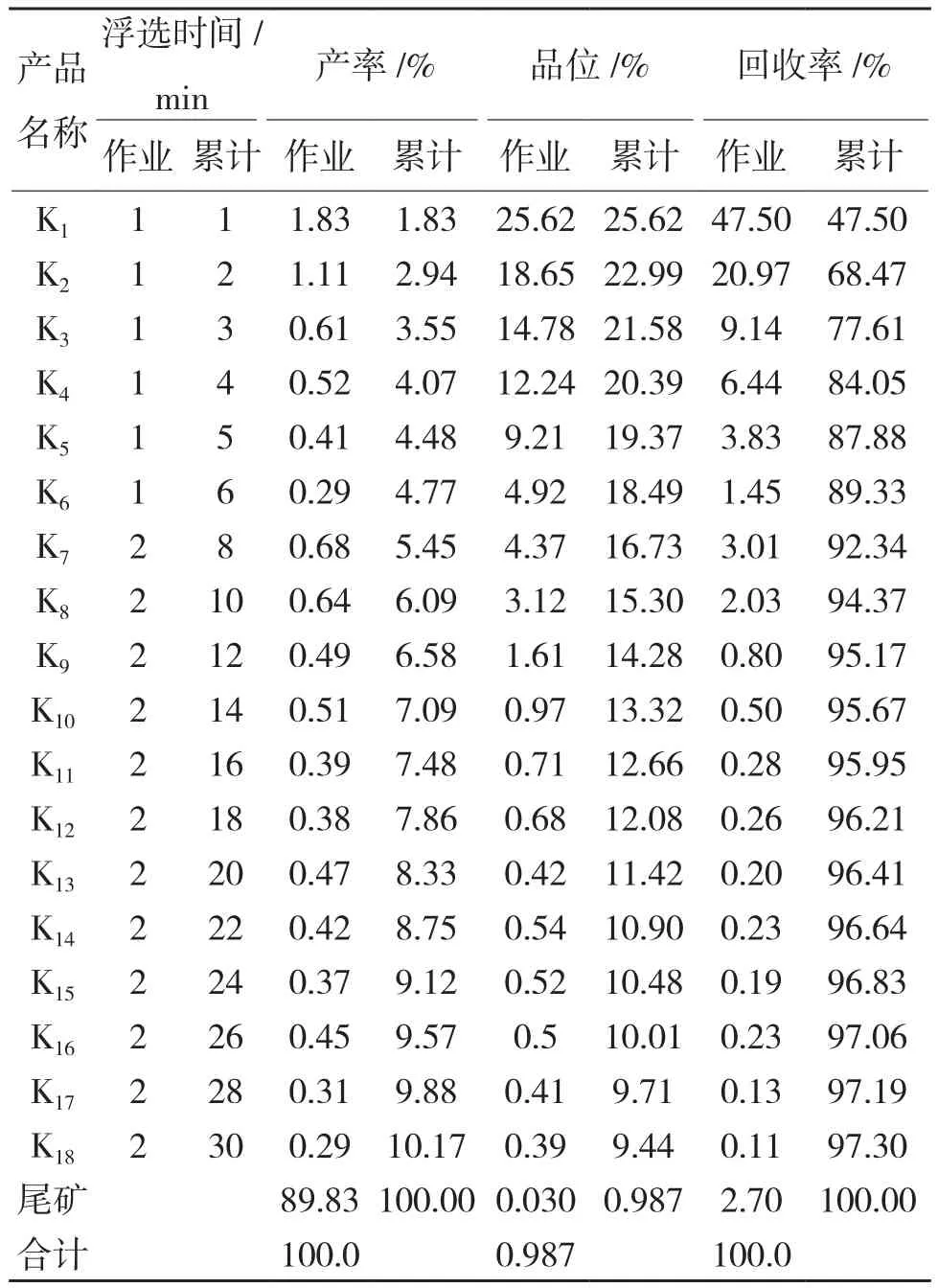

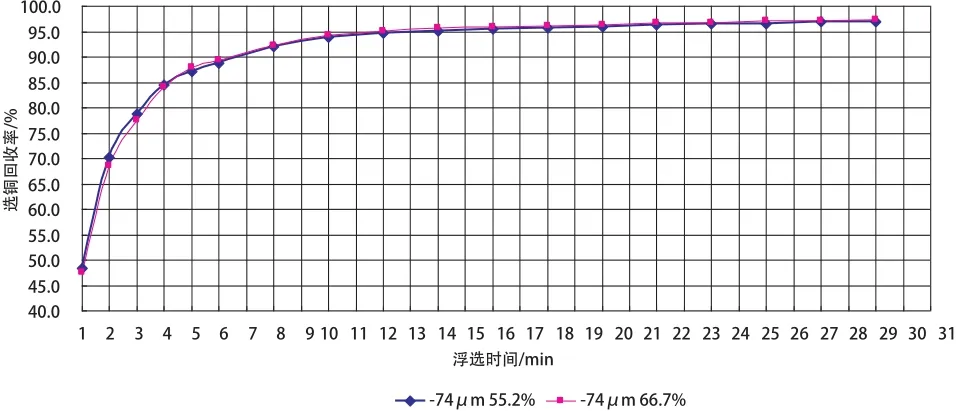

为确定合适的浮选时间,在粗磨细度-74μm55.2%条件下进行浮选时间试验,同时也对比进行了现场磨矿细度(-74μm~68%)条件下浮选时间试验,试验流程见图3,试验结果见表8~10,不同磨矿细度条件下选铜回收率与浮选时间关系曲线见图4。从试验结果分析可知:

(1)在粗磨细度-74μm55.2%条件下,随着浮选时间的延长,在浮选时间达到26min后,铜回收率增幅较小,且品位相对较低,接近浮选终点。初步确定粗选时间为9min,扫选时间为18min。同时,在浮选时间达到3min时,精矿品位21.23%,达到4min时,精矿品位20.13%。综合考虑,选择粗选Ⅰ(优先)时间为3min,粗选Ⅱ时间为6min。

(2)在现场细度-74μm66.7%条件下,随着浮选时间的延长,在浮选时间达到22min后,铜回收率增幅较小,接近浮选终点。按不同回收率计,对比不同磨矿细度条件下所需浮选时间,见表8。

(3)从表8可以看出,磨矿细度对浮选速率有着明显的影响,磨矿细度越高,目的矿物上浮速度快,所需浮选时间短,同时也有利提高品位[5]。在细度放粗条件下,试验研究采用混合用药强化捕收的同时,通过延长浮选时间,尽可能提高粗扫选段选矿回收率,也能达到现场细度条件下的选矿指标。

表7 捕收剂种类试验结果

图3 不同磨矿细度浮选时间试验流程

表8 不同磨矿细度条件下选矿指标与浮选时间关系

表9 -74μm55.2%条件下浮选时间试验结果

表10 -74μm66.7%条件下浮选时间试验结果

图4 不同磨矿细度条件下选铜回收率与浮选时间关系曲线

3.4 浮选流程试验

3.4.1 现场流程试验

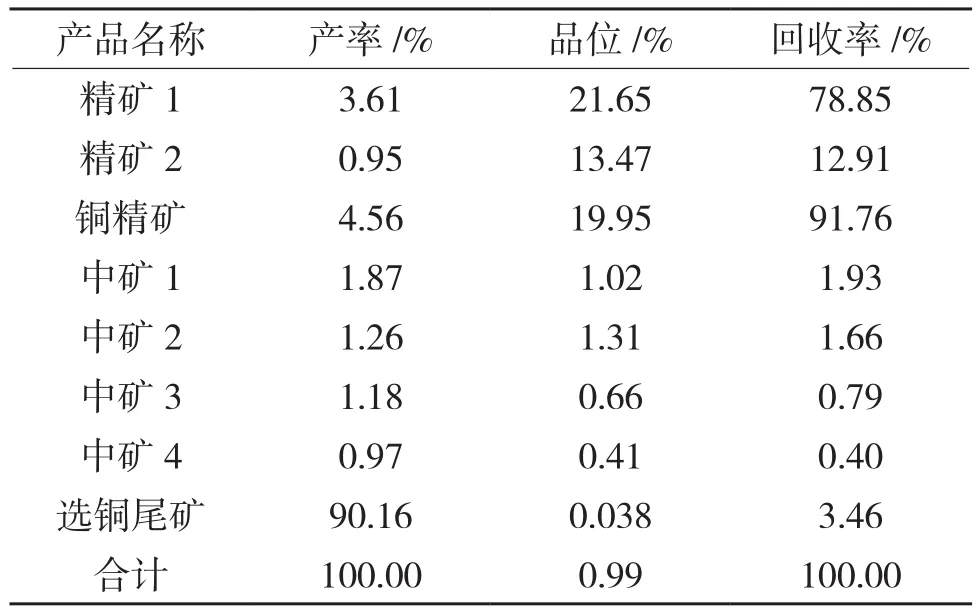

在粗磨细度-74μm55.2%条件下,根据现场“二粗三扫一精”浮选流程进行开路试验,试验流程见图5,试验结果见表11。在一段磨矿细度-74μm55.2%条件下,经“二粗三扫一精”浮选流程,获得产率4.56%,铜品位19.95%,铜回收率91.76%的开路选矿指标。

图5 现场开路试验流程

表11 现场开路试验结果

3.4.2 中矿粒度分析

将上述现场流程试验中粗选Ⅱ产品(精矿2、中矿1),以及扫选Ⅰ产品(中矿2)合并进行粒度筛析,试验筛析结果见表12。可以看出,铜矿物的嵌布粒度呈粗细两端分布,分别主要集中在+74μm粗粒级以及-38μm细粒级,其中+74μm粗粒级占19.61%,-38μm细粒级占70.42%。余下9.97%分布在-74~38μm粒级。结合铜矿物粒度嵌布特征,后续将扫选Ⅰ并入到粗选Ⅱ进行中矿再磨试验。

表12 中矿铜粒度筛析结果

3.4.3 中矿再磨试验

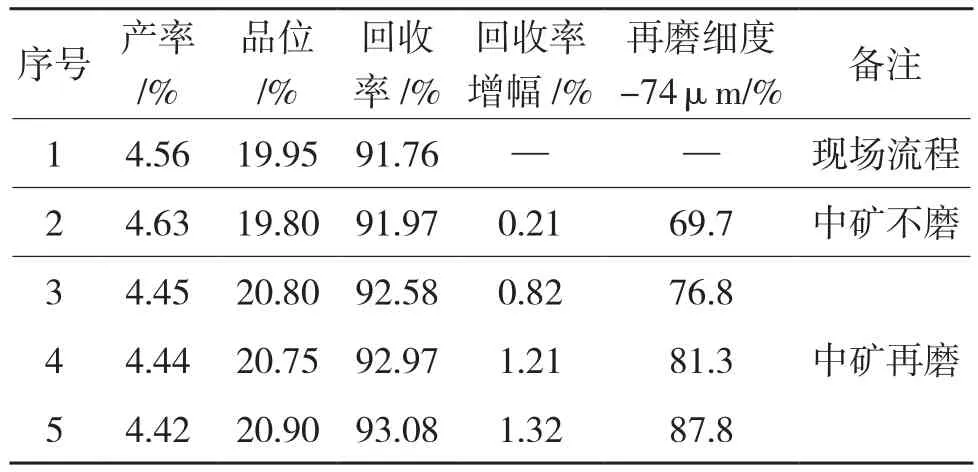

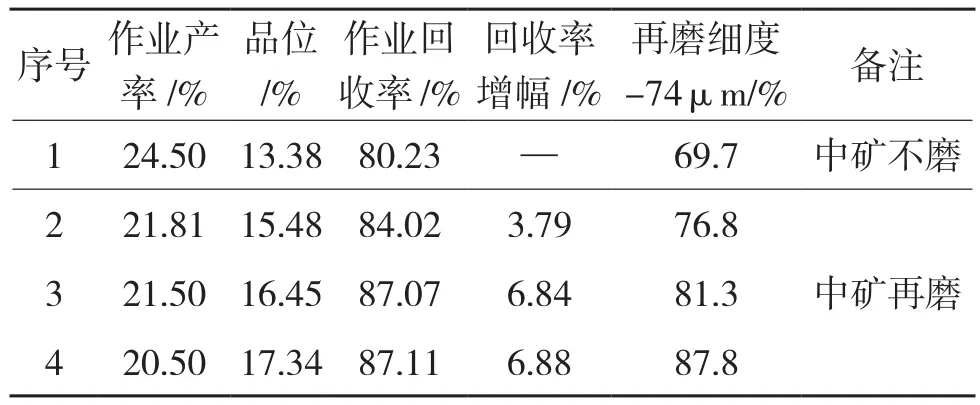

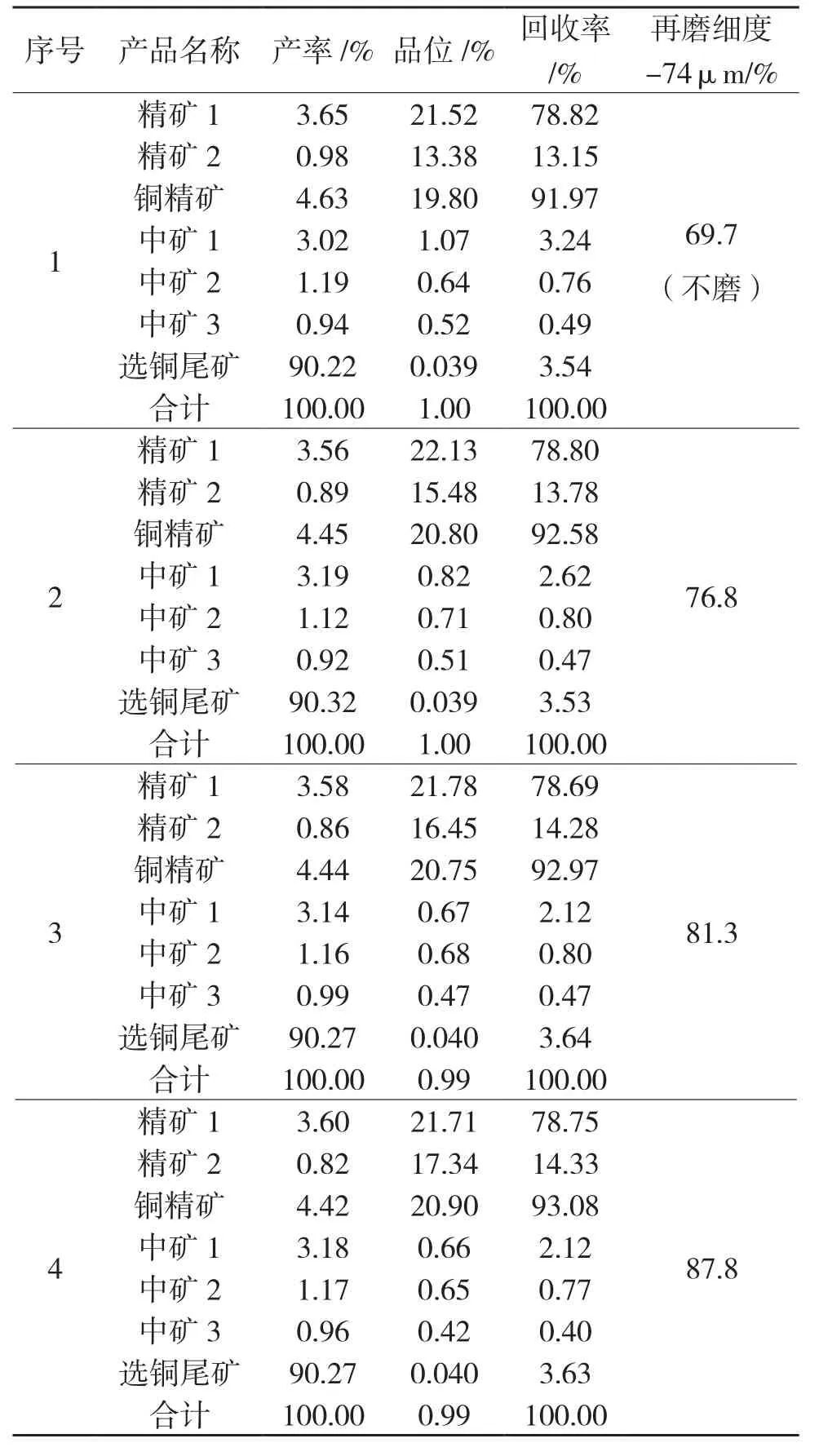

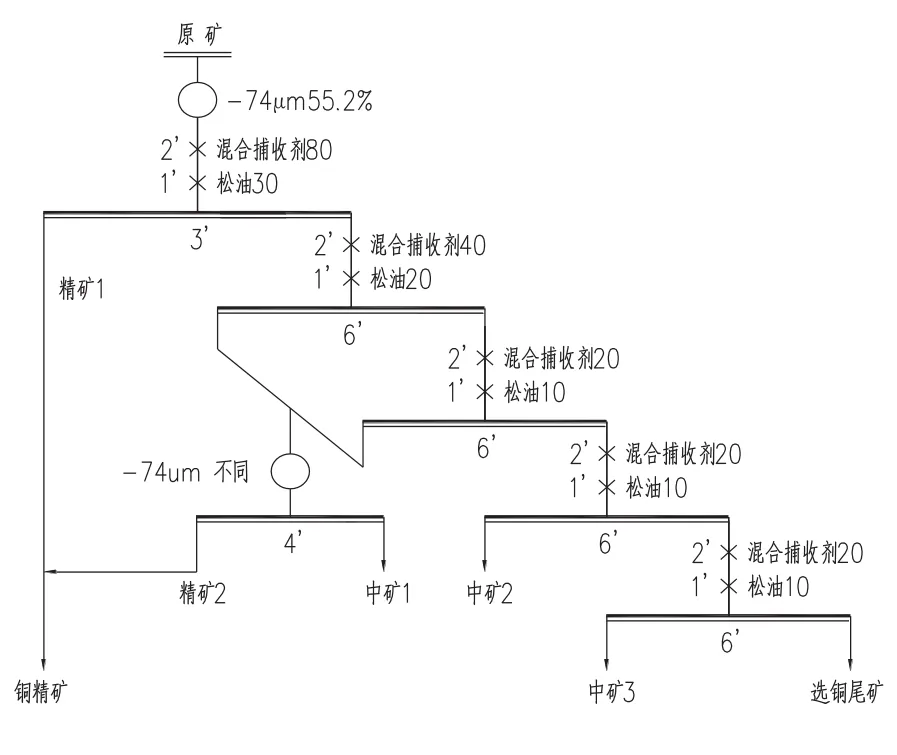

在现场流程基础上,优化流程结构(将扫选Ⅰ并入到粗选Ⅱ),并进行中矿再磨试验,试验流程见图6,试验结果见表15。试验结果分析如下:

(1)将扫选Ⅰ并入到粗选Ⅱ,优化流程中矿不磨(-74μm69.7%),直接精选,与现场流程相比,精矿品位相当,选铜回收率91.76%提高到91.97%,增幅0.21%。可以看出,仅通过提高粗选段回收率,对提高总回收率效果并不明显。

(2)从表13可知,中矿再磨细度-74μm76.8%提高到-74μm81.3%时,选铜回收率92.58%提高到92.97%,继续提高再磨细度至-74μm87.8%时,选铜回收率93.08%,回收率增幅趋于平缓。由此可见,磨矿细度-74μm81.3%时,已达到中矿再磨细度要求。

(3)中矿再磨细度-74μm81.3%条件下,优化流程与现场流程相比,精矿品位略有提高,选铜回收率91.76%提高到92.97%,增幅1.21%。说明,在原矿一段粗磨条件下,通过提高粗选段回收率的同时,有必要对中矿进行再磨,才能达到原矿粗磨的预期目标。

(4)从表14看出,中矿再磨精选相比不磨直接精选,精矿品位与作业回收率均有明显提高,进一步说明中矿再磨的必要性。究其原因,在于一段磨矿细度放粗(-74μm55.2%),相比现场一段磨矿细度(~68%),目的矿物单体解离程度降低,贫连生体比例增加,部分富连生体在粗Ⅰ段(优先)能进入铜精矿,贫连生体可浮性差,需要较长的时间上浮(强化捕收、延长粗选Ⅱ时间)[6],同时这部分产品(中矿)还需进一步单体解离(中矿再磨),才能实现原矿一段粗磨预期目标。

表13 优化流程与现场流程指标对比

表14 不同再磨细度与精选作业指标对比

表15 中矿不同再磨细度试验结果

图6 中矿再磨试验流程

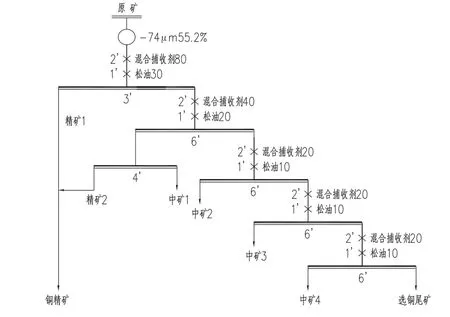

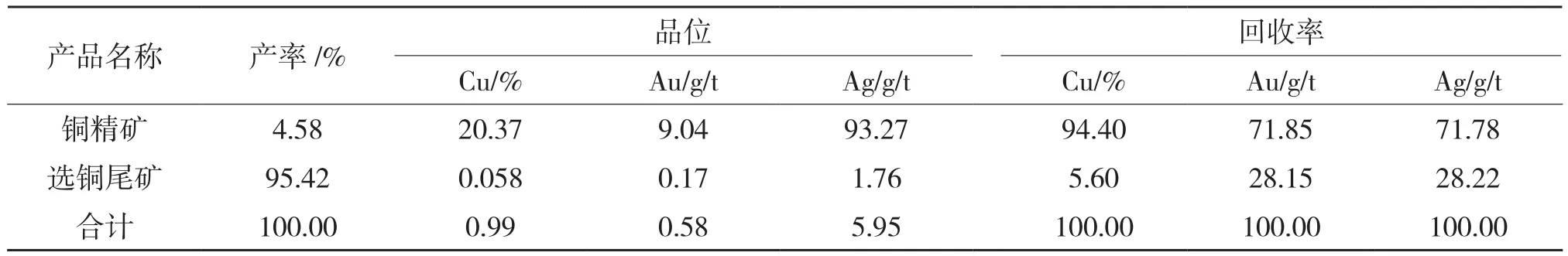

3.5 闭路试验

综合上述粗磨条件试验,在此基础上进行闭路试验,试验流程见图7,试验结果见表16。在一段磨矿细度-74μm55.2%、中矿再磨细度-74μm81.3%条件下,经“二粗二扫一精”浮选流程,获得产率4.58%,铜精矿品位20.37%(Au9.04g/t;Ag93.27 g/t),铜回收率94.40%(Au71.85%;Ag71.78%)的选矿指标。

图7 粗磨闭路试验流程

表16 粗磨闭路试验结果

4 结论

(1)原矿矿石化学成分较为简单,可供选矿回收的主要元素为铜,贵金属金、银作为综合回收利用的对象,其它如铁、铅、锌等有价金属元素均因含量太低,综合利用价值不大。原矿中硫化铜品位0.918%,分布率92.63%,氧化铜矿物品位0.073%,分布率7.37%,其中自由氧化铜品位0.045%,分布率4.54%。

(2)混合用药相比单一用药,具有更好的捕收效果,强化了目的矿物的捕收,有利于提高选矿回收率,这主要因矿物在解离过程中,解离面存在不均匀性,利用混合用药的“协同效应”,能更充分地回收目的矿物。

(3)磨矿细度对浮选速率有着明显的影响,磨矿细度越高,目的矿物上浮速度快,所需浮选时间短,同时也有利提高品位。在采用混合用药强化捕收的同时,通过延长浮选时间,尽可能提高粗扫选段选矿回收率;同时针对贫连生体中矿采取中矿单独再磨处理流程,最终实现了原矿一段粗磨预期目标。

(4)针对该矿石,一段磨矿细度由现场的-74μm68%左右放粗至-74μm55.2%、在中矿再磨细度-74μm81.3%条件下,采用“二粗二扫一精-中矿再磨”闭路流程,获得产率4.58%,铜精矿品位20.37%(Au9.04g/t;Ag93.27 g/t),铜回收率94.40% (Au71.85%;Ag71.78%)的选矿指标。