搅拌方式及绿豆蛋白添加量对香肠品质特性的影响

李朝阳,程天赋,郭增旺,张丽萍

(黑龙江八一农垦大学国家杂粮工程技术研究中心,黑龙江大庆 163319)

香肠是深受国内外消费者欢迎的肉糜制品之一,由瘦肉、脂肪、水或冰、食盐、调味料及其他添加物经过斩拌或绞磨、搅拌、灌装、蒸煮、烟熏等工艺制成[1-2]。香肠的品质受生产工艺的影响很大,容易造成香肠出品率低和结构松散等问题[3-4]。肉制品改良剂的应用会明显改善香肠的品质[5],植物蛋白是国内外学者研究最为广泛的肉制品改良剂之一,植物蛋白的添加会明显增强肉糜的乳化稳定性,进而增强香肠的保水性和稳定性[6],其中研究最为广泛的为大豆分离蛋白[7-9]。

绿豆中蛋白质含量丰富,占干基的20%~25%[10-11],主要为球蛋白类[12],且氨基酸种类齐全、配比均衡,其中苯丙氨酸和赖氨酸含量最多[13],是优质的植物蛋白来源[10,14]。并且绿豆蛋白是一种潜在的植物蛋白资源,但绿豆蛋白能否作为品质改良剂应用于香肠中还有待研究。除了添加组织改良剂改善香肠品质以外,改进工艺技术对香肠的品质特性同样具有显著作用,目前研究相对较多的是斩拌工艺对香肠品质的影响[15-19]。但肉馅的搅拌工艺对香肠品质影响的相关报道非常少。因此,试验向香肠中添加绿豆蛋白,研究其添加量对香肠品质特性的影响。其次研究肉馅的搅拌方式对添加绿豆蛋白香肠的品质特性是否具有显著影响,以期为绿豆分离蛋白在肉制品工业中的应用提供参考。

1 材料与方法

1.1 材料与设备

猪前槽肉、猪背膘、香辛料、肠衣,购于新玛特超市;绿豆蛋白,国家大豆工程技术研究中心实验室自制。

BJRJ-98A型绞肉机、BVBJ-30F型真空搅拌机、BYXX-50型烟熏炉、BZZT-IV 150型蒸煮锅,浙江艾博公司产品;MWF-591型灌肠机,德国MADO有限公司产品;TA-XT2i型质构分析仪,英国SMSTA公司产品;CR-400型色差计,日本Konicaminolta公司产品;STAR型便携式pH计,德国MATTHAUS公司产品;MAYZUN型快速水分测定仪,秒准科技(深圳) 有限公司产品;5417R型离心机,德国Eppendorf公司产品。

1.2 试验方法

1.2.1 香肠的制备及分组

原料肉预处理(剔除筋膜,切块)→腌制→绞肉→分组掺料(除基本香辛料外,各组的绿豆蛋白添加量为0,2%,4%,6%,8%→搅拌分组(冰水搅拌10 min,按真空度分组为常压和0.1 MPa)→灌装→蒸煮(在82±2℃下,香肠中心温度达到82℃取出)→烟熏3 h→室温冷却→成品→4℃下冷藏待测。

1.2.2 pH值测定

使用便携式pH值测仪测定。

1.2.3 水分含量测定

使用MAY-DS101型快速水分测定仪测定。

1.2.4 色泽测定

使用CR-400型色差计测定。

1.2.5 出品率测定

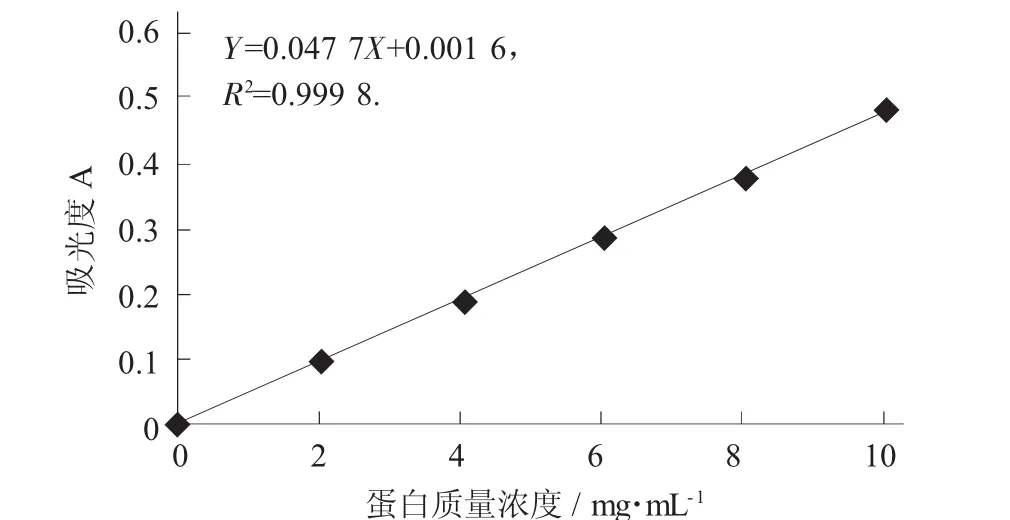

将香肠的生质量记为m1,熏制完成之后称质量记为m2,出品率的计算公式为:

1.2.6 质构分析(Texture profile analysis,TPA)

使用TA-XT2i型质构分析仪测定香肠的硬度、弹性、黏聚性、咀嚼度及回复性。探头选择P50,参数设定为测前速度5 mm/s,测中速度1 mm/s,测后速度1 mm/s,触发力5 g,压缩比50%。

1.2.7 盐溶性蛋白含量测定

在Frye CB等人[20]的方法的基础上稍作修改。取香肠样品3 g,加18 mL蒸馏水,以转速10 000 r/min均质3 min,以转速1 500 r/min离心10 min,弃上清液,取离心后的沉淀,加入30 mL质量浓度3 mg/mL的NaCl溶液,以转速10 000 r/min均质3 min,以转速1 500 r/min离心10 min,重复3次。取混合上清液1 mL加入4.0 mL发色剂并混合均匀。放置在30℃环境中发色20 min,并用分光光度计在波长540 nm处测定吸光度,记为A。采用Biuret法测定蛋白浓度,以牛血清白蛋白做标准曲线。

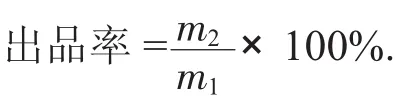

牛血清标准蛋白曲线见图1。

图1 牛血清标准蛋白曲线

1.2.8 数据统计分析

每组测定3个平行。采用SPSS 20对试验数据进行Ducan显著性分析。

2 结果与分析

2.1 搅拌方式和绿豆蛋白添加量对肉馅盐溶性蛋白含量的影响

搅拌方式和绿豆蛋白添加量对香肠肉馅中盐溶性蛋白含量的影响,C0和S1分别代表常压搅拌和0.1 MPa下真空搅拌。

盐溶性蛋白溶出量的变化情况见图2。

图2 盐溶性蛋白溶出量的变化情况

由图2可知,绿豆蛋白添加量对肉馅中的盐溶性蛋白的溶出均无显著影响。而搅拌方式对盐溶性蛋白的溶出具有显著影响,随着真空度的增加盐溶性蛋白的溶出量显著增加(p<0.05)。相比于常压搅拌,0.1 MPa真空搅拌肉馅中盐溶性蛋白的溶出量提高了29%左右。Zhang D Q等人[21]认为“压差效应”促使盐离子更快速地向肉糜中扩散且散布得更加均匀,促进肌动蛋白和原肌球蛋白的解离。因此,真空搅拌会使肉馅中的盐溶性蛋白进一步溶出,盐溶性蛋白含量增加。

2.2 搅拌方式和绿豆蛋白添加量对香肠出品率和水分含量的影响

搅拌方式和绿豆蛋白添加量对香肠的出品率和水分含量的影响见表1。

由表1可知,香肠出品率与绿豆蛋白添加量呈显著正相关(p<0.05)。与对照组相比,在同一搅拌方式条件下,香肠的出品率随绿豆蛋白添加量的增加而显著增加(p<0.05),但添加6%和8%绿豆蛋白香肠的出品率在统计学上无显著差异。在同一蛋白添加量条件下,真空搅拌处理的香肠的出品率显著高于常压搅拌香肠(p<0.05),其中对照组香肠的出品率的增幅最大,约为6%,而4组绿豆蛋白香肠的出品率约提高5%。

表1 搅拌方式和绿豆蛋白添加量对香肠的出品率和水分含量的影响

香肠的水分含量与绿豆蛋白添加量呈显著正相关(p<0.05)(表1)。在同一搅拌方式下,香肠的水分含量随绿豆蛋白添加量的增加而显著增加(p<0.05),但添加6%和8%绿豆蛋白香肠的水分含量无显著差异。与对照组相比,常压搅拌下添加6%的绿豆蛋白后香肠的水分含量提高了16.14%,真空搅拌下其水分含量提高了20.57%。这是因为盐溶性蛋白质含量增加后会转移到肉的表面,加热后会在肉表面形成一层黏膜,进而增加肉表面的凝聚性,提高水分含量,导致香肠出品率升高。

3 搅拌方式和绿豆蛋白添加量对香肠色泽的影响

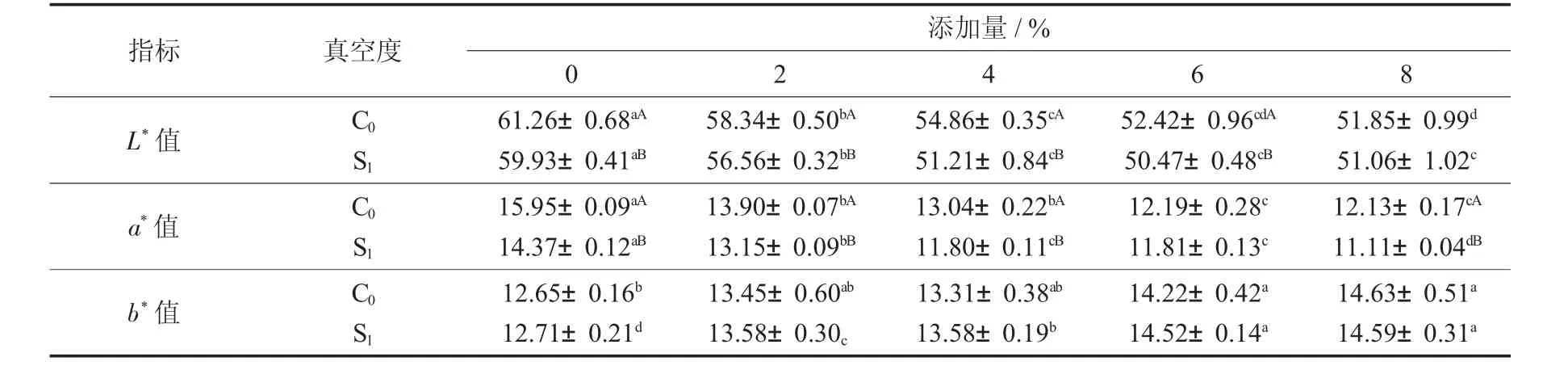

搅拌方式和绿豆蛋白添加量对香肠色泽的影响见表2。

由表2可知,在常压搅拌下,香肠的L*值随绿豆蛋白添加量的增加而显著降低(p<0.05)。真空搅拌条件下,当绿豆蛋白添加量低于4%时,香肠的L*值随绿豆蛋白添加量的增加而显著降低(p<0.05);当绿豆蛋白添加量高于4%时,香肠的L*值不受绿豆蛋白添加量的影响(p>0.05)。香肠的a*值随着绿豆蛋白添加量的增加显著降低(p<0.05)。除添加6%绿豆蛋白香肠的a*值不受真空度的影响外,真空搅拌使其余各组香肠的a*值显著降低(p<0.05)。真空搅拌对香肠的b*值无显著影响,香肠的b*值仅受绿豆蛋白添加量的影响,3个真空度下的香肠的b*值均随着绿豆蛋白添加量的增加而显著增加(p<0.05)。

表2 搅拌方式和绿豆蛋白添加量对香肠色泽的影响

4 搅拌方式和绿豆蛋白添加量对香肠TPA的影响

搅拌方式和绿豆蛋白添加量对香肠TPA的影响见表3。

由表3可知,向香肠中添加绿豆蛋白对香肠的硬度、弹性、咀嚼度及回复性具有显著影响,对香肠的黏聚性无影响;真空搅拌香肠的硬度、弹性、黏聚性、咀嚼度及回复性均显著高于常压搅拌香肠(p<0.05)。在常压搅拌和真空搅拌条件下,当绿豆蛋白的添加量高于2%时(不包括2%)其对香肠硬度具有有显著影响(p<0.05),其中6%和8%水平的香肠硬度最高。在常压搅拌条件下,添加6%和8%绿豆蛋白的香肠的弹性显著高对照组(p<0.05);真空搅拌条件下,添加6%绿豆蛋白的香肠的弹性显著最高(p<0.05)。绿豆蛋白添加量对香肠的黏聚性无显著影响(p>0.05),但搅拌方式对香肠黏聚性具有显著影响(p<0.05),真空搅拌组香肠的黏聚性显著高于常压搅拌香肠(p<0.05)。2种搅拌方式下,咀嚼度均随绿豆蛋白添加量的增加而显著增加(p<0.05),6%和8%水平的咀嚼度无显著差异;此外,真空搅拌组的咀嚼度显著高于常压搅拌组(p<0.05)。在这2种搅拌下,香肠的回复性均随着绿豆蛋白添加量的增加先升高再下降,添加量为6%时香肠的回复性最好。

由以上结果可知,当绿豆蛋白的添加量6%时香肠的质构特性达到最优,这可能是植物蛋白与肌肉蛋白间的相互作用随着绿豆蛋白添加量而增强导致的。此外,郭锡铎等人[22]认为盐溶性蛋白溶出率越高凝胶特性好,可以显著提高产品的弹性、黏聚性及咀嚼度,这与本试验结果一致。

表3 搅拌方式和绿豆蛋白添加量对香肠TPA的影响

3 结论

结果表明,真空搅拌处理可将肉馅中盐溶性蛋白的溶出量提高29%左右,并且盐溶性蛋白的溶出量的增加使香肠的出品率及水分含量增加、香肠的质构特性显著提高。此外,绿豆蛋白可明显改善香肠的出品率、水分含量及质构特性,添加量为6%时的各项指标最优,说明绿豆蛋白对肉制品品质具有较好的改良作用。