基于Abaqus的煤矸颗粒冲击放顶煤液压支架铰接点应力分析

(山东科技大学 机械电子工程学院,山东 青岛 266590)

煤炭是我国一次能源的主体,对国民经济的发展具有巨大的支撑作用。综合机械化放顶煤开采(简称综放开采)是煤炭开采的主要方式之一,基于传统的分层采煤技术,在前、下部煤层布置采煤机工作,后、上部煤层通过液压支架支撑,并利用顶部煤层压力及液压支架的反复支撑力使支架上方的顶煤破碎,并由支架后方的放煤口放出,再通过后部输送机运出。综放开采过程中根据煤炭放落程度控制放煤口的开关是煤炭自动化开采的关键环节。目前控制放煤口开关主要是人工观察并通过电液阀程序控制,易导致欠放和过放两种状况,使放顶煤大量流失或者煤质下降。所以,进行放顶煤煤矸识别研究,并使用计算机智能控制放煤口开关对于提高井下自动化水平来说势在必行。目前国内外的煤矸识别探测方法主要有自然γ射线、人工γ射线、机械振动、红外线反射和雷达等,其中机械振动检测技术由于受环境的影响比较小,在不同的情况下都可以有效地识别煤与矸石,具有较好的发展前景[1-4]。

放顶煤液压支架是综放开采工作面的主要支护设备之一,主要起到支护顶板、隔离采空区、保证井下安全的作用。在开采过程中,大量煤炭或者煤与矸石的混合物会砸落在放顶煤液压支架上,为更好地研究煤岩碰撞对液压支架的影响,以单颗粒煤矸撞击液压支架为切入点,重点研究碰撞过程中的动态响应[5]。Abaqus软件一直被认为是岩土类分析最强大的有限元分析软件,能够模拟非常复杂的运动情况。现使用Abaqus对煤矸颗粒撞击液压支架的情况进行模拟,并对液压支架的各部分铰接位置进行动态过程的振动响应和应力分析。相关文献主要是对顶梁受载及底板比压,以及受载时被冲击部位进行单独的冲击响应研究[6]。考虑到放顶煤液压支架结构与一般的两柱或四柱掩护式液压支架不同,具有尾梁、插板、尾梁千斤顶等放煤结构,受载时的响应与普通液压支架有区别,整架与各铰接处的应力及振动响应研究仍有待进一步深入。针对放顶煤液压支架不同的冲击工况,研究液压支架各铰接处的应力变化,得到各铰接处的响应差异,为放顶煤液压支架受到冲击后的整架研究奠定基础,对于基于机械振动实现煤矸识别具有参考价值。

1 放顶煤液压支架数值仿真模型

1.1 液压支架三维模型

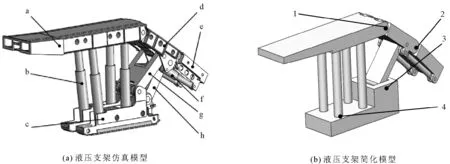

采用ZF5600/16.5/26型放顶煤液压支架,其初撑力5 236 kN(泵压31.5 MPa时),工作阻力为5 600 kN(泵压33.7 MPa时),支护强度约为0.74 MPa,推溜力/架拉力为361/633 kN,研究过程中尾梁的角度采用45°。使用Solidworks软件建立如图1(a)所示的放顶煤液压支架模型,由于计算时模型过于复杂以及接触关系过多导致计算速度太慢,为提高工作效率,对原液压支架模型进行了简化。

相对于大量煤矸混合物的冲击来说,单颗粒撞击放顶煤液压支架时产生的碰撞力很小,在对放顶煤液压支架施加相应的载荷时,液压缸受力很小且几乎无变形,为简化分析模型,提高工作效率,将液压缸等效为弹性圆柱杆。液压支架的前连杆与后连杆连接着掩护梁及底座,前后连杆材料为Q345钢,刚度很大,在液压支架受到单颗粒撞击载荷时,其变形可忽略不计。由于只研究两端铰接处的应力情况,而前连杆与后连杆位置相近,动态响应会有重合而影响分析结果,为方便探究连杆铰接处的应力变化,将其等效为一个弹性连杆[7-9]。由于本研究重点考察各部分铰接结构的应力情况,而顶梁、掩护梁、尾梁和底座的复杂结构对于本研究不仅影响非常小还会很大程度的延长仿真计算时间,故将其简化为如图1(b)所示的模型。

在顶梁与掩护梁、掩护梁与尾梁、掩护梁与连杆、尾梁与连杆以及各液压缸与支架的连接处均设置了面接触,以仿真实际中的“转动副”。拟通过模拟煤矸撞击液压支架不同位置,找出撞击后液压支架受力集中的几处铰接位置,并对特定的铰接处进行动态应力分析。

a—顶梁;b—主液压缸;c—底座;d—掩护梁;e—尾梁;f—小液压缸;g—前连杆;h—后连杆;1—顶梁与掩护梁连接处;2—掩护梁与尾梁连接处;3—底座与连杆连接处;4—底座与液压缸连接处

1.2 碰撞力的计算——Hertz定律

采用瞬间集中力的施加来模拟岩球对液压支架的碰撞,碰撞引起的靶表面的压力大小与分布,可通过对固体碰撞的动力学解与两个相接触物体间压力的静力学解的综合分析而获得。由于本研究不考虑相互摩擦,所以宜采用Hertz定律求解碰撞瞬间所产生的力[10-15],由Hertz定律可得:

P=na3/2。

(1)

从系统的能量守恒出发,由于支架底部固定,所以支架是静止的、半无限的,这种情况下v≡v1,且其质量无限大。由此可得最终关系式:

(2)

(3)

其中:P—碰撞所产生的力,N;E1、E2—两碰撞物体的杨氏模量,Pa;μ1、μ2—两碰撞物体的泊松比;m1、m2—碰撞两物体的质量,kg;R1—球型碰撞体的半径,m。

上述关于欧盟拒绝适用不方便法院原则的理由并不完全合理。例如,欧盟排斥不方便法院原则的原因之一是该原则将损害被告对管辖权法院的合理预期,而不方便法院原则的启动方式之一是由被告提出申请,因此虽然不方便法院原则的适用具有灵活性,但并不损害当事人的可预见性[6]148。前述提到的另一理由是布鲁塞尔公约体系中适用不方便法院原则将影响公约管辖权规则的统一适用,但如果涉及的问题不属于统一目标的范畴内,那么也无需以统一的方式适用[7]979。

表1 Q345钢的材料属性

1.3 网格的划分以及载荷的施加

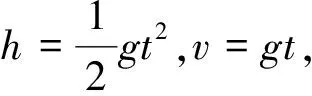

将使用Solidworks软件建模完成的简化放顶煤液压支架模型参数,保存为.x_t格式的文件,并将其导入Abaqus软件中,首先使用Abaqus软件自带的功能对液压支架进行网格划分,各部分均采用自由网格划分方法,将整个液压支架划分为16 781个大小为0.05~0.1的四面体网格,整体网格划分情况如图2所示。

表2 岩球的材料属性

其次,边界条件对底座设置为全约束,即底座固定不动,其余部分不加约束。本次仿真在液压支架上选取3个不同的参考点RP1、RP2和RP3,即放顶煤液压支架的顶梁、掩护梁以及尾梁的中心(具体位置见图2)。在3个点上依次添加相同载荷以观察液压支架各铰接处对于不同位置的碰撞的响应。然后保持撞击点不变,改变载荷,以观察不同材料的岩球撞击液压支架时,支架各铰接处的动态响应。

在添加载荷时,为模拟岩球撞击的情况,通过两个分析步来添加载荷。第一个分析步时间为0~0.02 s,总时长0.02 s,在添加参考点之前计算得到的相应数值的集中力P以模拟岩球碰撞;第二个分析步时间为0.02~1.02 s,总时长1 s,撤回之前添加的集中力,观察支架对碰撞的响应,具体载荷/时间曲线如图3所示,通过集中载荷的突变,达到模拟岩球撞击的效果。

图2 液压支架的整体网格划分

图3 参考点所受具体载荷随时间变化图

表3 数值模拟条件统计表

2 数值模拟与结果分析

2.1 数值模拟仿真组的建立

为更好地模拟碰撞过程的瞬时性,首先对参考点施加一个时长为0.02 s的集中力载荷,然后令载荷突变为0,使模拟过程有一个长达1 s的无载荷状态,以查看液压支架的振动响应。根据Hertz定律,将表1~2中参数代入式(2)~(3),计算可得半径R1为25 mm的煤球撞击液压支架时会产生9 361.37 N的力;半径为25 mm的砂岩球撞击液压支架时会产生26 091.852 N的力;半径为25 mm的大理岩球撞击液压支架时会产生40 277.72 N的力。为了对比碰撞时不同材料岩球、不同撞击点对液压支架造成的影响,本次仿真采用了显式动态算法,共得到9组数据,其模拟条件如表3所示。

通过对同一材料岩球不同落点仿真数据(如Job-1、2、3)进行对比分析,得到岩球不同落点对于液压支架的影响,不同落点造成的应力集中情况不同。通过对同一落点不同材料岩球的仿真数据(如Job-1、4、7)进行对比分析,可以得到不同材料的岩球在碰撞液压支架时,液压支架的不同受力情况,这也是进行煤矸识别时重要的参考数据。

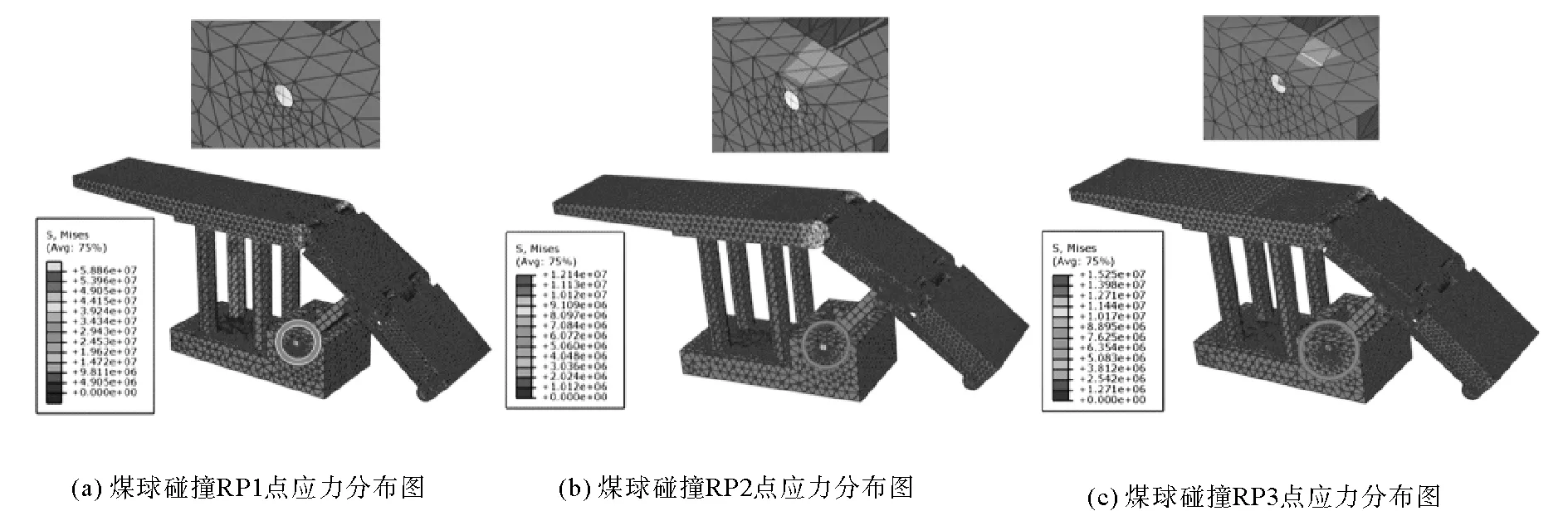

2.2 同一材料不同落点

首先令材料保持不变(岩球材料均采用煤),即参考点所受载荷均为先前基于Hertz定律计算得到的9 361.37 N,保持其他条件不变,分别对点RP1、RP2、RP3施加集中载荷,持续0.02 s后撤去,液压支架的应力分布如图4所示。由图4(a)可知,当煤球撞击RP1时,4个主液压缸、底座与连杆的连接处、顶梁和底座与液压缸连接处为应力集中处;由图4(b)可知,当煤球撞击RP2时,应力集中处为顶梁与掩护梁连接处、底座与连杆连接处;由图4(c)可知,当煤球撞击RP3时,应力集中处为顶梁与掩护梁连接处,即底座与连杆连接处以及尾梁与液压缸连接处。取3次仿真最明显的应力集中处,即底座与连杆连接处,观察其在不同撞击条件下的受力情况,并导出其应力变化数据,绘制折线图如图5所示。

图4 煤球碰撞参考点时液压支架应力分布图

图5 煤球碰撞参考点底座与连杆连接处应力折线图

由图5(a)、(b)、(c)的折线图可以看出,在仿真的第一阶段,撞击力施加在RP1、RP2、RP3瞬间,底座与连杆连接处的最高应力分别达到10、20和25 MPa。而在折线图的第二阶段铰接处的响应过程中,当撞击RP1点时,撞击力撤掉后液压支架快速恢复稳定,仅有微小的振动,这是因为当对顶梁施加撞击力时,4个主液压缸对顶梁有一个直接的支撑稳定作用,所以当煤矸颗粒冲击液压支架的顶梁时,液压支架能够保持一个相对稳定的状态;当撞击RP2点时,撞击力撤掉后,应力降低并有较大的振动,振动过程中最高应力达到10 MPa,这是因为当对掩护梁施加撞击力时,联杆起到支撑作用,联杆处受到的应力作用最大,振动也更大,所以当煤矸颗粒冲击液压支架的掩护梁时,液压支架的稳定性要小于煤矸颗粒冲击液压支架的顶梁时的稳定性;当撞击RP3点时,撞击结束后,应力降低也伴随一定的振动,振动过程中最高应力达到10 MPa左右,这是因为当对尾梁施加撞击力时,尾梁与掩护梁之前有两个液压缸的固定,一定程度上减轻了振动效果。综上,当煤矸颗粒冲击液压支架尾梁时,铰接处受到的应力最大。

对3张折线图进行对比可知,在相同的撞击条件下,由于有4个液压缸对顶梁的缓冲支撑,当顶梁受到载荷时,液压支架的结构最为稳定,连接处所受应力也最小;而掩护梁和尾梁受到载荷时各铰接处的受力相对要大,并且产生的振动相对也要大。

为观察煤球撞击不同参考点时放顶煤液压支架的4个主要铰接位置的受力情况,对液压支架铰接处的应力分布情况有更直观的了解,将3个参考点分别受载荷时液压支架4处主要铰接位置在仿真过程中受到的最大应力数据的柱形图对比如图6所示。

由图6可知,在放顶煤液压支架顶梁、掩护梁和尾梁受到同样载荷的情况下,各部分铰接处均表现出较为相似的应力集中分布,相比掩护梁与尾梁连接处和底座与液压缸连接处来说,顶梁与掩护梁连接处和底座与连杆连接处受到的应力更大。其中顶梁有4个液压缸的支撑分担,单个底座与液压缸连接处所受应力较小,而尾梁和掩护梁之间由于有2个液压缸的支撑固定作用,所以掩护梁与尾梁连接处受到的应力和振动最小。

图6 参考点施加撞击力各铰接位置最大应力柱状图

2.3 不同材料同一落点

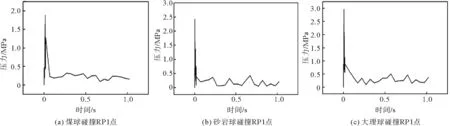

为探究不同材料岩球对于液压支架冲击的影响,现令岩球落点不变,均撞击RP1点即液压支架顶梁中心,改变岩球材料即由先前基于Hertz定律得到当煤球、砂岩球和大理岩球撞击液压支架时,载荷应分别采用9 361.37、26 091.852和40 277.72 N,液压支架的应力分布如图7。图7(a)、(b)、(c)对应的岩球材料分别取煤、砂岩和大理岩。综合图7中的3张液压支架的应力分布图可知,当岩球撞击液压支架顶梁时主要由4个液压缸支撑,其他各连接处均存在应力集中现象,取其中一个液压缸与底座连接位置的点(图7(a)、(b)、(c)圆圈标示位置)导出应力变化数据,绘制折线图(如图8)。

由图8的3张折线图对比可知,在第一阶段撞击力的施加过程中,三种材料的岩球撞击液压支架对应的载荷施加的瞬间,单个液压缸与底座的连接处所受的应力最大值分别达到1.8、2.4和3 MPa。由于顶梁有4个主液压缸的直接支撑,当对顶梁施加撞击力时,4个液压缸对应力有一个分担作用,所以单颗粒碰撞力的施加显现出的应力差距并不大。但是从曲线图的第二阶段铰接处的响应过程曲线的波动幅度可以看出,由于两种岩石撞击液压支架时所造成的力更大,撞击过后造成的振动也更大。由以上现象可以得出同等体积下矸石比煤对液压支架造成的冲击以及带来的振动更大,所以当大量的煤矸混合物同时下落时,矸石的含量越大造成的冲击力和振动也就越大。

图7 煤矸球碰撞RP1点放顶煤液压支架应力分布图

图8 煤矸球碰撞RP1点底座与液压缸连接处应力折线图

3 结论

通过Hertz定律计算撞击力以施加集中载荷、使用Abaqus软件对不同冲击工况进行仿真,结合力学分析得到如下结论:

1) 放顶煤液压支架的顶梁、掩护梁、尾梁受到冲击载荷时,相对于顶梁等部分,掩护梁和尾梁会产生更大的振动响应。需要分析放顶煤液压支架的振动响应情况时,应提取掩护梁或尾梁上的数据进行分析。

2) 当煤矸颗粒冲击放顶煤液压支架时,液压支架的铰接处会产生较大的应力集中现象,其中顶梁与掩护梁连接处以及底座与连杆连接处是主要的应力集中位置,在设计与制造时应特别注意这两个连接处的可靠性。

3) 不同材料的岩球撞击放顶煤液压支架时,液压支架的振动响应有明显的差异,可由此差异特点为切入点进行煤与矸石的识别研究。研究结果为放顶煤液压支架的整架振动响应研究奠定了基础,为煤矸振动识别研究提供了参考。