高纯钨的制备及粒度影响研究

郑艾龙,吴传露,杨益航,黄志民,陈俊卿,叶铭海

(1.厦门虹鹭钨钼工业有限公司钨钼制品事业部,福建 厦门 361021;2.厦门理工学院 材料科学与工程学院,福建 厦门 361024)

0 引 言

高纯钨通常指纯度达到99.999%和99.999 9%的钨材料,当钨纯度达到99.999%及以上标准时,对半导体材料中电子迁移的高电阻、高温稳定性以及形成稳定的硅化物等具有明显优点,常被以磁控溅射等方式制取各类功能薄膜,在电子工业中常被用于栅极、连接和障碍金属,即纯金属靶材、合金靶材[1-2]。高纯钨的总杂质元素含量要求控制在(1~10)×10-6之间,对于某些特别杂质元素的含量,如碱金属元素、重金属放射性元素和气体元素等还分别有特殊的要求。由于放射性元素U和Th具有α射线,在记忆回路中可引起“软误差”而影响电路的质量和性能,所以在高纯钨的杂质元素中,要求U和Th的含量应特别低,一般来说应低至1×10-9以下,理想状态为达到0.1×10-9。另外,高纯钨对于碱金属元素(K、Na、Li)的含量也分别有严格要求,这些都对高纯钨的制备工艺及流程提出了严苛要求[3-4]。

目前对高纯钨/钨粉的制备主要工艺有:采用化学气相沉积技术,在较低温度下使钨的氟化物与氢气发生还原反应,制备出组织致密的柱状晶高纯钨材料,纯度可达到99.99%以上水平[5-8];山口悟等[9-10]人采用酸分解常规钨、钼粉,然后以离子交换法精制获取高纯度氧化物,再将高纯氧化物通氢还原制得超高纯度钨、钼粉;目前较多使用的为首先化学方法制取高纯仲钨酸铵(APT)的初提纯,后以物理方法对高纯APT制取的钨粉进一步提纯的精提纯法[11]。

1 试 验

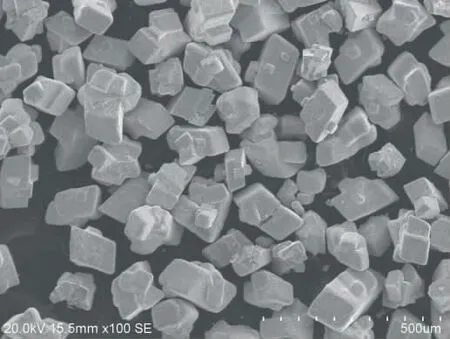

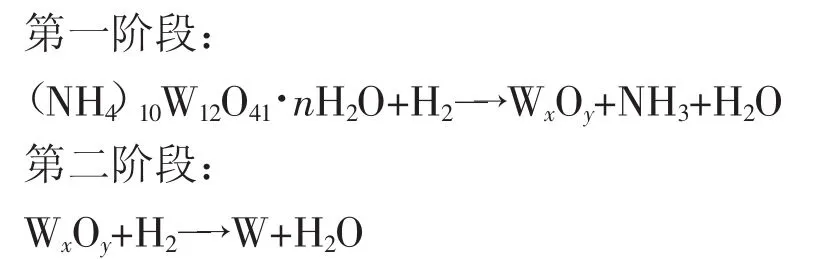

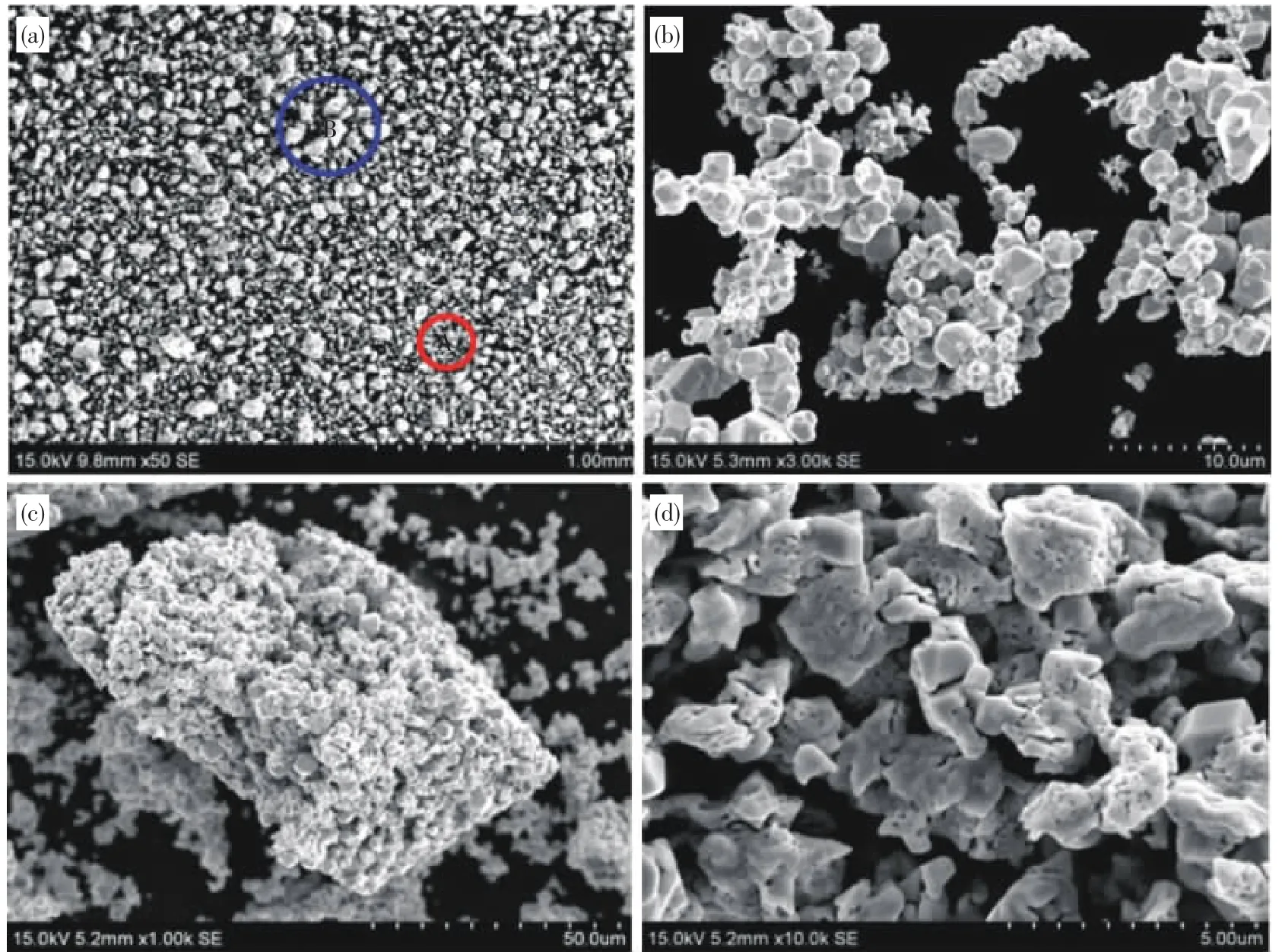

本研究选取普通仲钨酸铵(APT)为原料制取高纯钨粉及制品,普通APT的形貌如图1所示,呈六方结构,其边长约100 μm,纯度为99.95%。试验首先以多次蒸发结晶提纯获取高纯APT[12];后使用H2还原高纯APT,经多次提纯APT还原出来的钨粉纯度可达到99.999 9%,其中部分痕量杂质元素含量也明显减少;对于高纯钨制品的制备则仍采用粉末冶金常规技术,此工艺流程如图2所示。

材料的分析测试上,使用美国Thermo Fisher Element GD辉光放电质谱仪(GDMS)分析高纯钨中的杂质成分含量;使用日立TM3000电子扫描电镜(SEM)观察粉末的微观组织(加速电压15~20 kV,放大倍数100~10 000);使用WLP-207-1费氏粒度仪检测粉末的粒度(测试范围0.1~40 μm);使用Akashi AVK-C2硬度计检测烧结制品的硬度;采用阿基米德排水法测量材料的致密度。

图1 仲钨酸铵的微观形貌Fig.1 SEM image of APT

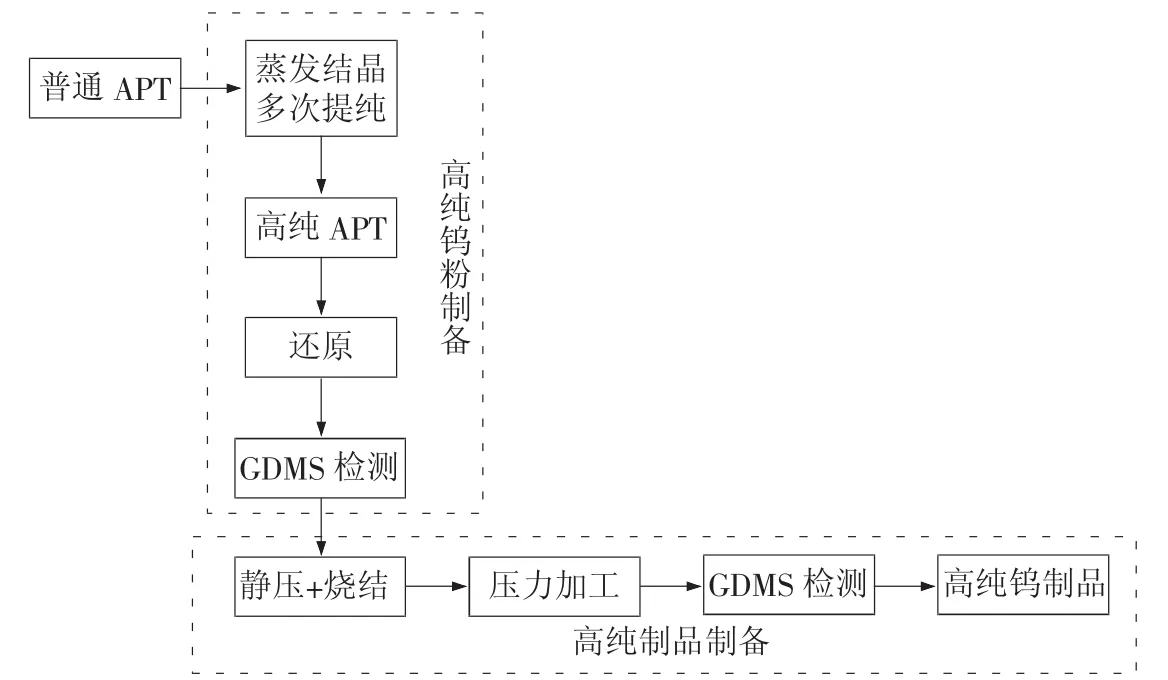

本试验中关键环节为APT还原为钨粉过程,其主要经历如下两个阶段:

在APT还原为钨粉过程中发生复杂的化学和物理变化,单个颗粒APT还原成钨粉的过程由表及里进行,当中还经过一系列密度和相的变化;表面逐步被还原而引起密度增加、表面积收缩,导致表面逐步裂碎、脱落,使钨粉粒度细化;反应过程中释放出大量氨气和水蒸气,这又会对钨粉的粒度产生较大影响,同时H2流量还会影响水蒸气深度,这些都会对钨粉的粒度产生较大的影响,本试验重点研究高纯钨粉粒度的影响因素及控制。

图2 高纯钨及制品的制备流程Fig.2 Preparation process of high purity tungsten and its products

2 结果与讨论

2.1 H2流量对粒度的影响

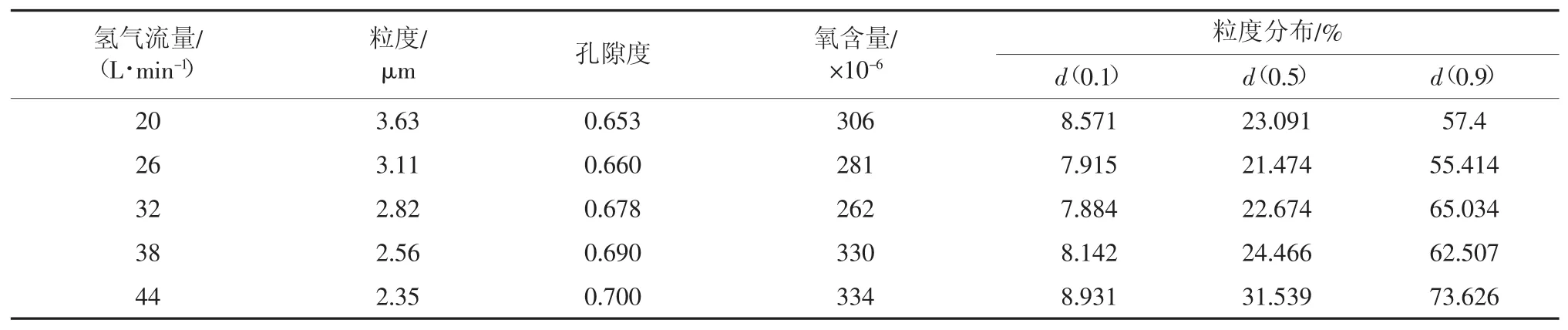

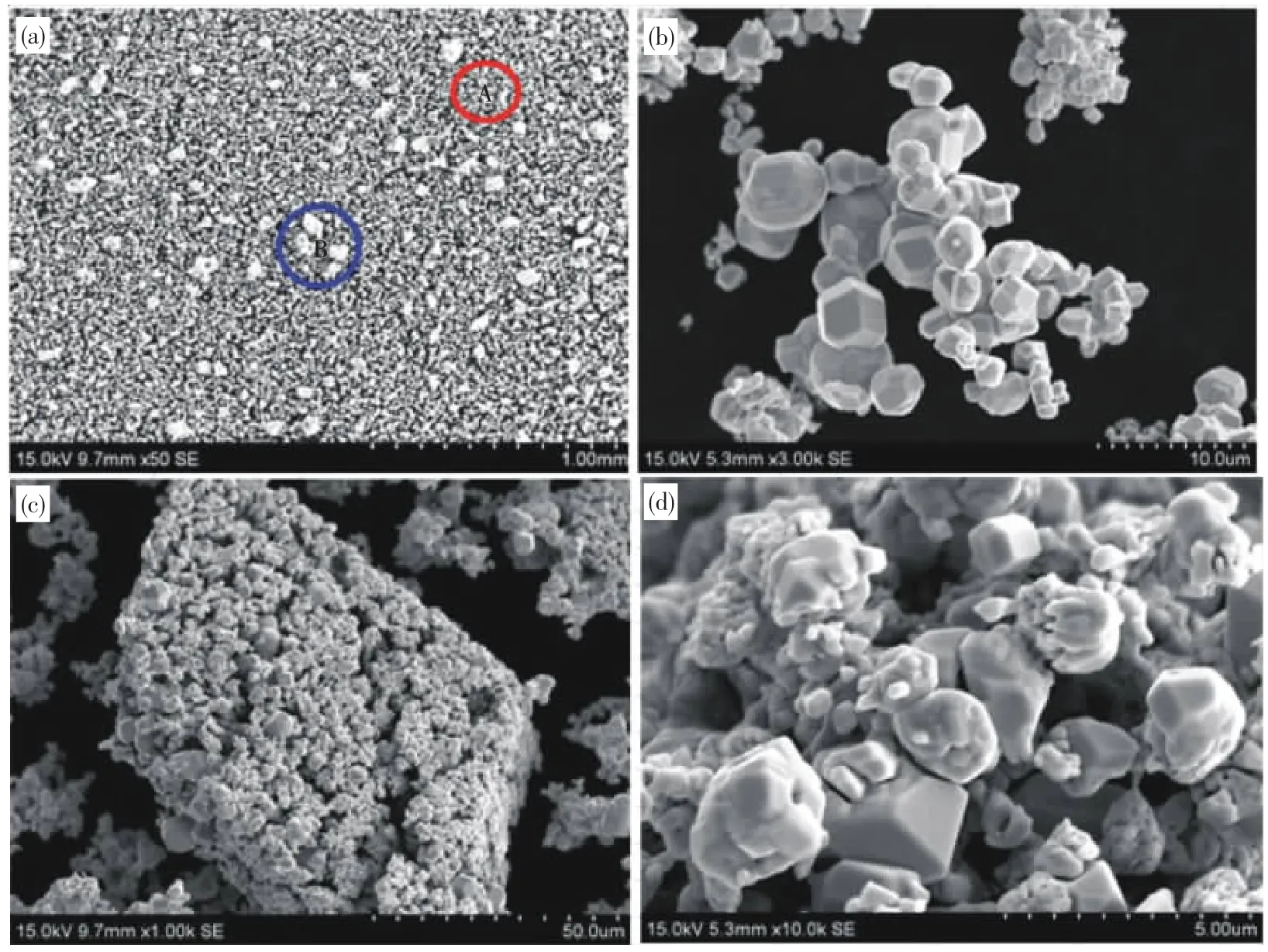

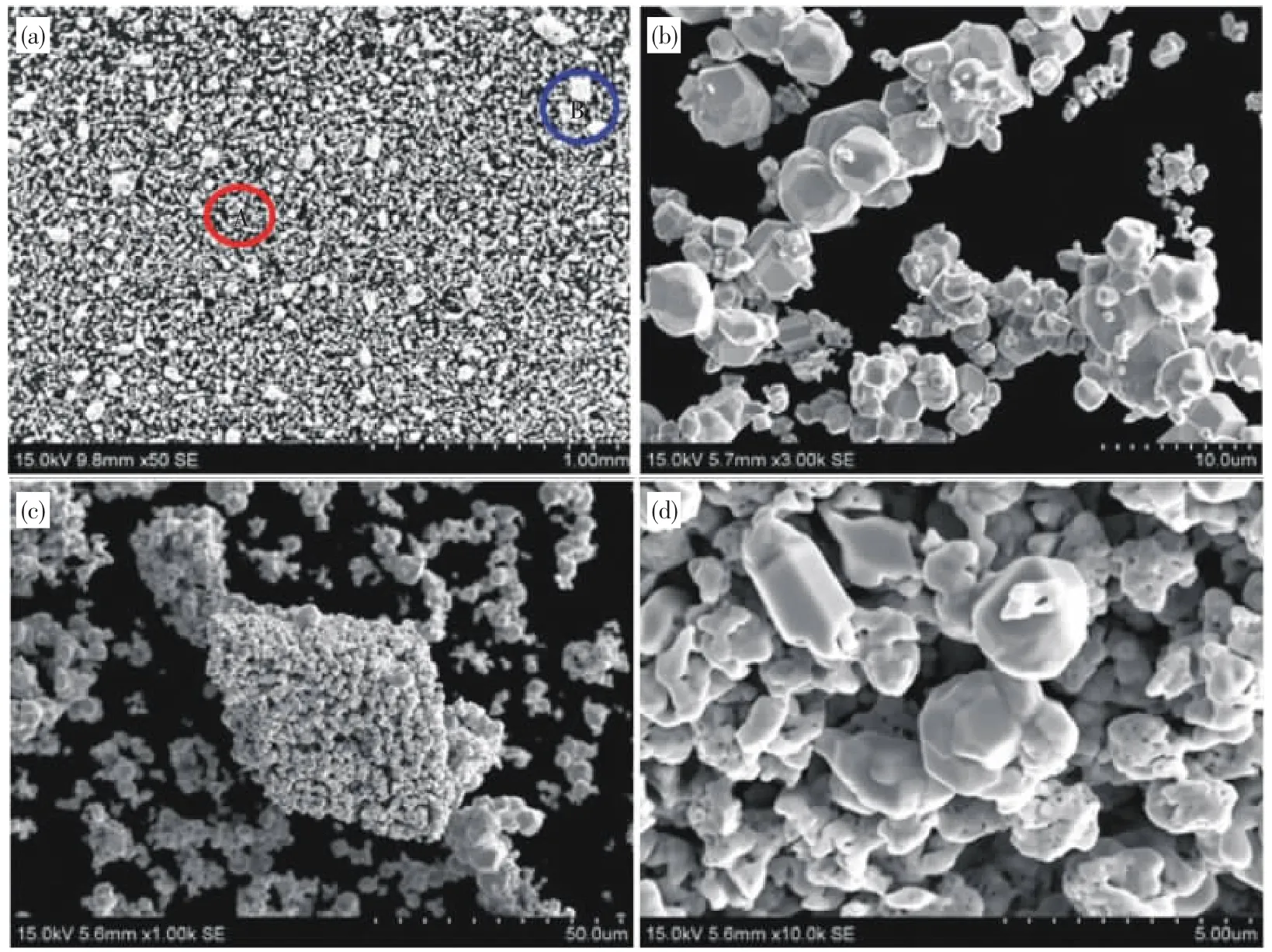

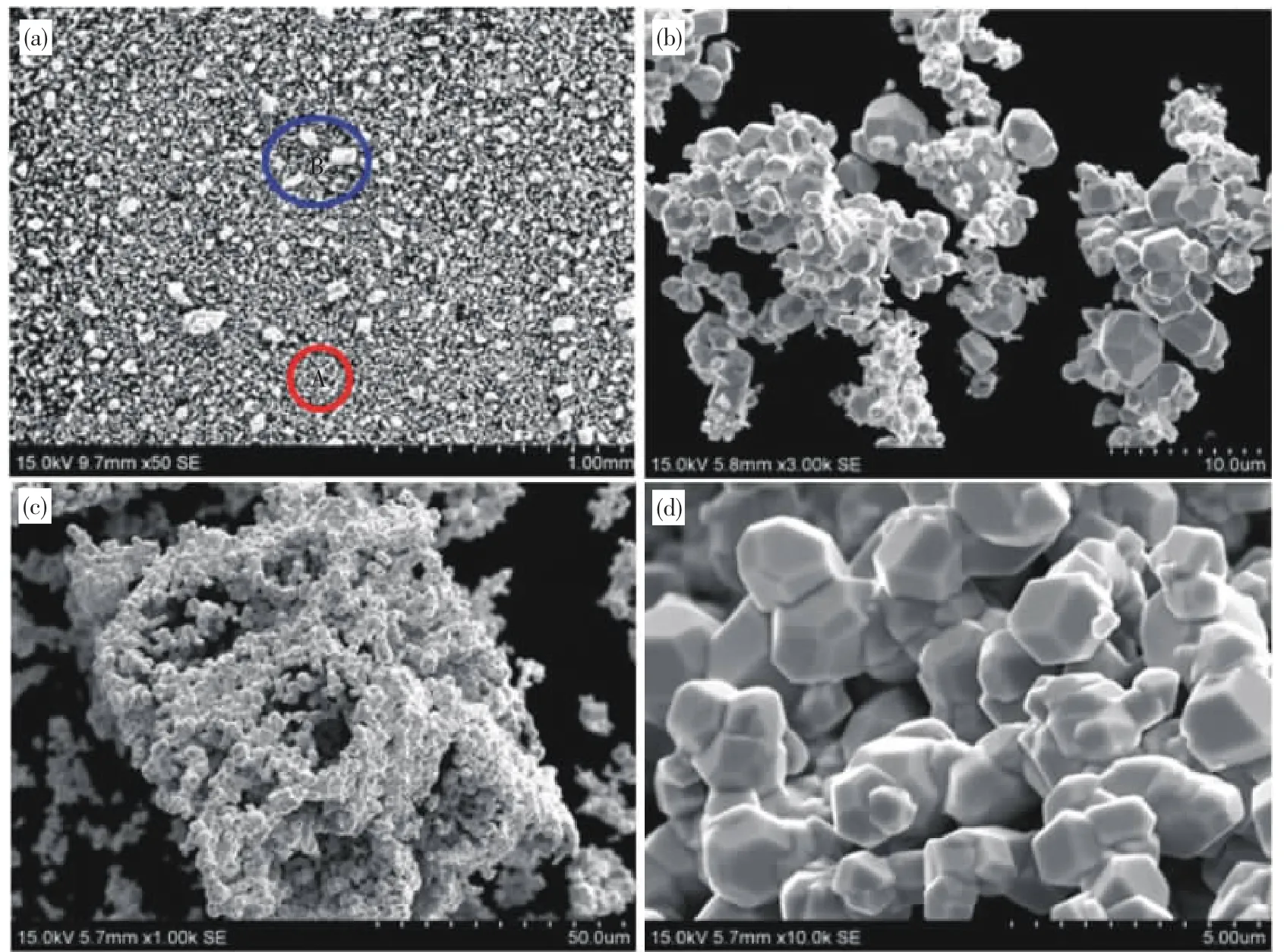

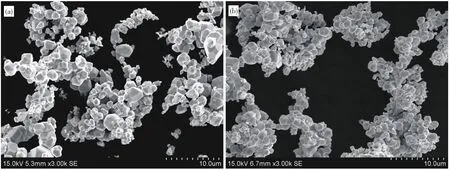

H2流量为APT还原的关键因素,选择温度800℃/870℃/930℃/980℃、推舟时间30 min、装舟量300 g,开展第一、二阶段的还原试验,分析H2流量对还原钨粉粒度的影响。取H2流量初值20 L/min,后以6 L/min为变量递增,其对粉末FSSS粒度的影响,如表1所示。从表1可见H2流量对还原钨粉中氧含量影响较小,但粒度随着氢气流量增大而减小。采用扫描电镜观察H2流量对粉末形貌的影响规律,如图3~图7所示。其中的细颗粒由A圈圈出并放大3 000倍观察分析,而大颗粒则由B圈圈出同时放大1000及10 000倍比较分析。可见随着FSSS粒度减小,还原钨粉孔隙度增加,细粉的团聚现象也更加严重,导致激光粒度分布 d(0.1)、d(0.5)、d(0.9)值随着 FSSS粒度的减小反而显著增大。分析原因为,随H2流量增加而发生水气蒸发及“挥发-沉积”机制的联合作用,进而导致细颗粒更细及团聚体的粗化。

表1 H2流量对还原钨粉粒度的影响Tab.1 Effect of H2flow rate on the particle size of reduced tungsten powder

图3 H2流量为20 L/min还原钨粉末形貌Fig.3 Morphology of reduced tungsten powder under hydrogen flow rate of 20 L/min

图4 H2流量为26 L/min还原钨粉末形貌Fig.4 Morphology of reduced tungsten powder under hydrogen flow rate of 26 L/min

图5 H2流量为32 L/min还原钨粉末形貌Fig.5 Morphology of reduced tungsten powder under hydrogen flow rate of 32 L/min

图6 H2流量为38 L/min还原钨粉末形貌Fig.6 Morphology of reduced tungsten powder under hydrogen flow rate of 38 L/min

图7 H2流量为44 L/min还原钨粉末形貌Fig.7 Morphology of reduced tungsten powder under hydrogen flow rate of 44 L/min

2.2 还原工艺对高纯钨的影响

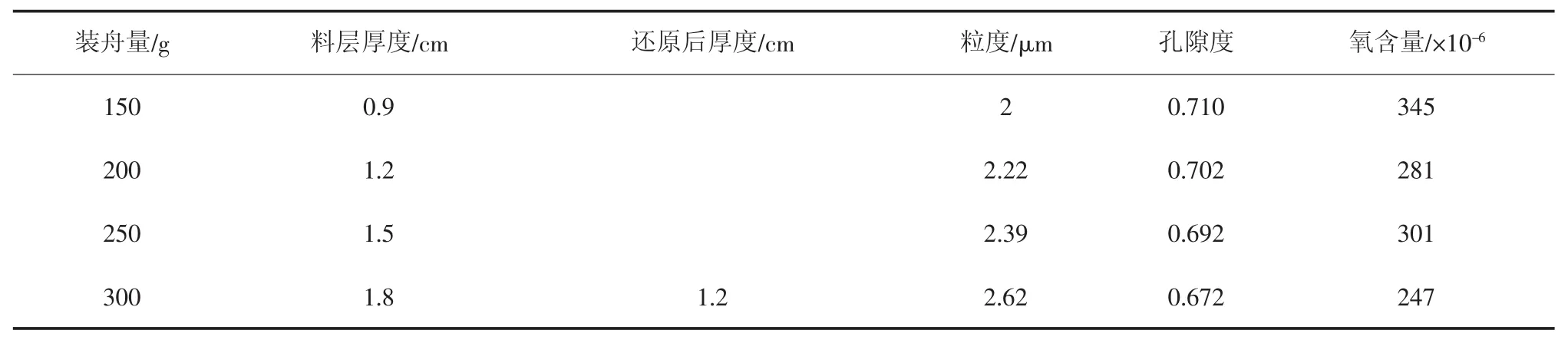

继续开展第一、二阶段的还原试验,以还原温度800℃/870℃/930℃/980℃、推舟时间 30 min、H2流量 32 L/min,APT分别装舟量分别为 150 g、200 g、250 g、300 g,连续放在同一根炉管里进行还原,测量料层厚度,出料检测FSSS粒度和氧含量。装舟量和FSSS粒度的关系如表2所示,可见FSSS粒度随装舟量减少而减小,装舟重量每增加50 g,FSSS粒度增大0.2 μm左右。

以还原温度800℃/870℃/930℃/980℃,APT装舟量300g,分析推舟时间对钨粒度的影响,如表3所示。可见当推舟时间为20 min时,粉末粒度达到3.68 μm,未出现还原不透的现象;且当时间由30 min降为20 min,FSSS粒度显著增大;推舟周期每变化5min,粒度变化量在0.4 μm左右。而当推舟时间由30min变更为40min,FSSS粒度显著减小,推舟周期变化10 min,粒度的变化约为0.49 μm。

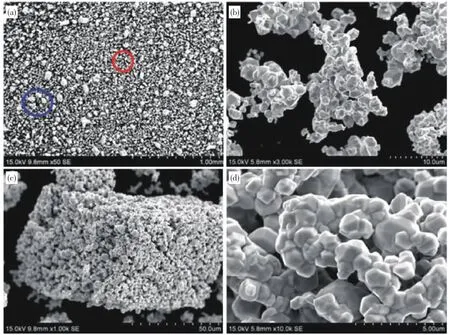

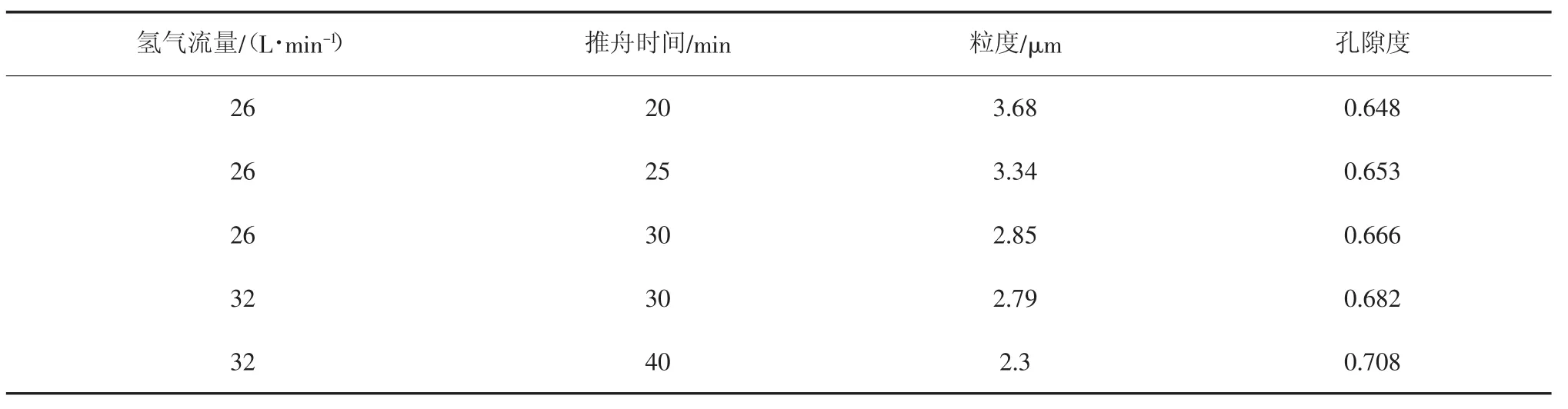

采用电子扫描电镜SEM分析推舟时间对钨粉形貌的影响,如图8所示。可见随推舟还原时间的增加,单位时间内的水蒸气浓度降低,“挥发-沉积”及“氧化-还原”反应减弱,钨颗粒细化的程度增加,颗粒尺寸分布趋于相对均匀。

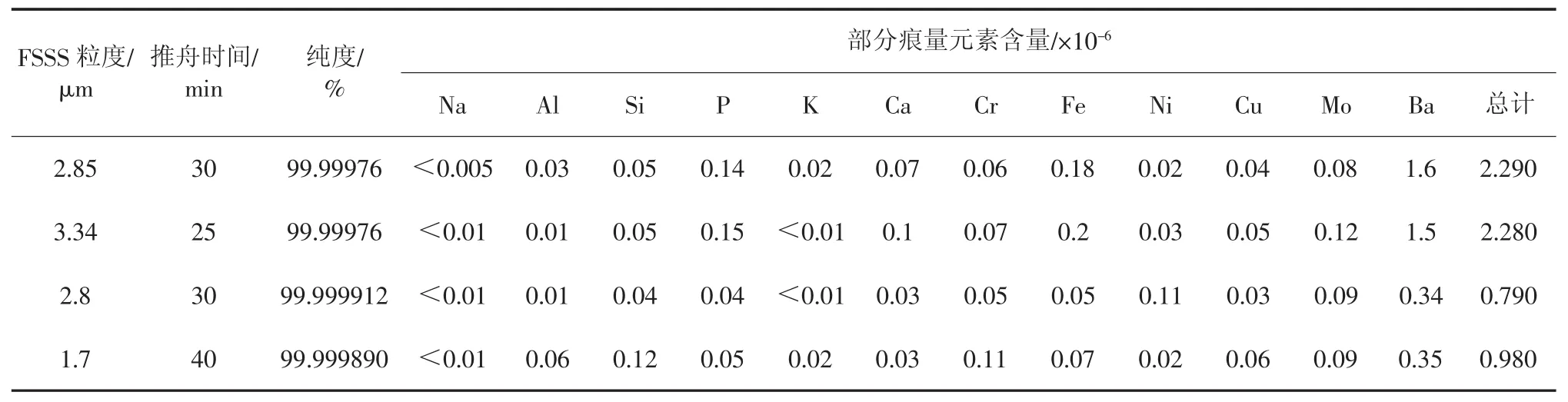

采用辉光放电质谱法(GDMS)检测高纯钨粉的杂质成分含量,如表4所示。可见推舟时间的缩短,高纯钨粉纯度未变差,推舟时间延长存在产出高纯钨粉纯度下降的可能,因为FSSS粒度较小的高纯钨粉有着较大的表面积和晶体缺陷,使得杂质离子进入晶格的机会增大;同时,推舟时间的延长增加了钨粉和还原设备、工装治具的接触时间,即增加了引入APT以外杂质的风险。由此还原时间增加,钨颗粒细化程度增加,颗粒尺寸相对比较均匀,但推舟时间延长有产出的高纯钨粉纯度下降的风险。

2.3 高纯钨制品的制备

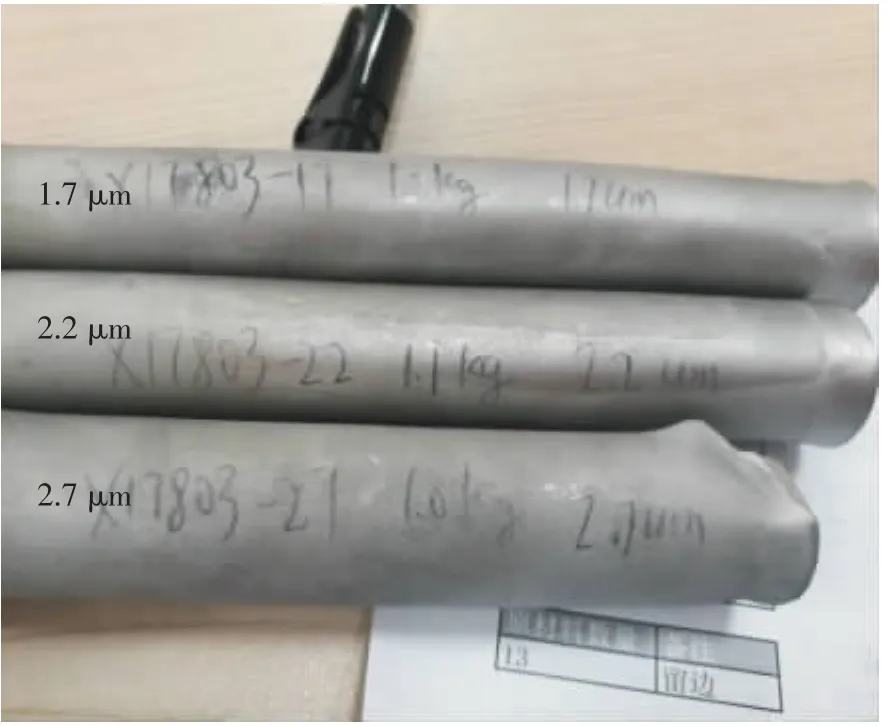

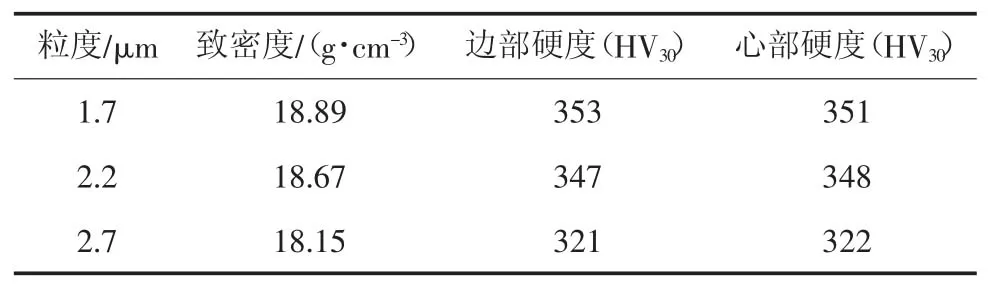

以 FSSS 粒度为 1.7 μm、2.2 μm、2.7 μm 高纯钨粉制备直径24 mm坯料,如图9所示。可见烧结钨坯形貌良好,无烧结缺陷。经GDMS检测纯度仍达到99.999%,此说明经真空烧结、压力加工对其制品的纯度影响有限,钨制品仍能保持高纯度状态。检测此3种烧结坯的物理性能,如表5所示。可见烧结钨坯的致密度随FSSS粒度减小而增加,粒度为1.7 μm的高纯钨烧结后晶粒更加细碎;因压力加工的作用,烧结坯料边部硬度略高于心部的硬度,粒度对烧结坯的硬度影响较大,1.7 μm的高纯钨烧结坯的硬度最高,而表现出良好的烧结性能。

表2 装舟量对钨粉粒度及杂质含量的影响Tab.2 Effect of loading capacity on particle size and impurity content of tungsten powder

表3 推舟时间对钨粉粒度的影响Tab.3 Effect of pushing time on tungsten powder particle size

图8 推舟时间对钨粉形貌的影响Fig.8 Effect of pushing time on the shape of tungsten powder

表4 推舟时间对高纯钨粉纯度的影响Tab.4 Effect of pushing time on the purity of high-purity tungsten powder

图9 高纯钨烧结坯Fig.9 High purity tungsten sintered billet

表5 3种粒度的高纯钨烧结后钨坯物理性能Tab.5 Physical properties of high purity tungsten billet after sintering with three particle sizes

3 结 论

本研究以多次蒸发结晶提纯获取高纯APT、H2还原,制备出高纯度的钨粉及钨制品,其中高纯钨粉的纯度可达99.999 9%,主要结论如下:

(1)以温度800℃/870℃/930℃/980℃、推舟时间40min、H2流量38 L/min、装舟量200 g工艺,还原APT制得粒径1.7 μm钨粉。烧结钨坯的密度随FSSS粒度减小而增加,粒度为1.7 μm的高纯钨烧结后晶粒更加细碎,硬度最高,获得良好的烧结性能。

(2)随着氢气流量增大,还原钨粉的FSSS粒度减小,孔隙度增加,但细粉的团聚现象也更加严重,致激光粒度分布 d(0.1)、d(0.5)、d(0.9)值随着 FSSS粒度的减小反而显著增大。

(3)氧含量随着FSSS粒度的增大而减小,但当H2流量较低或其他还原条件导致反应气氛中水蒸气浓度过高时,氧含量则随着FSSS粒度的增大而增大。

(4)钨粉还原过程中随装舟量减少FSSS粒度减小,装舟重量每增加50 g,FSSS粒度增大0.2 μm左右;推舟时间也会给粉末粒度带来显著的变化,还原时间增加,钨颗粒细化的程度增加,颗粒尺寸相对比较均匀。推舟周期缩短产出的高纯钨粉纯度未变差,推舟周期延长产出的高纯钨粉纯度下降。