皖南某低品位钨银矿浮选工艺研究

杜淑华,潘邦龙,夏 亮

(1.安徽省地质实验研究所,安徽 合肥 230041;2.安徽建筑大学 环境与能源工程学院,安徽 合肥 230601)

我国是世界产钨大国,钨选矿技术先进,钨矿石储量丰富,合理利用白钨矿资源非常重要[1-3]。白钨矿与含钙脉石的分离是白钨矿回收的难题,通常白钨矿浮选过程分粗选和精选,粗选以脱除脉石矿物提高富集比为目的,精选是获得合格钨精矿的关键[4-5]。皖南某低品位钨矿为夕卡岩型白钨矿,矿石性质复杂,矿物种类较多,主要金属矿物有白钨矿、辉钼矿、黄铜矿、斜方辉铅铋矿、闪锌矿、黄铁矿、磁黄铁矿、自然银、辉银矿等,脉石矿物主要有石榴石、石英、帘石、透辉石、透闪石等,赋存矿石的岩性主要为石榴石、透辉石、帘石。

1 矿石性质

1.1 矿石主要化学成分分析及物相分析

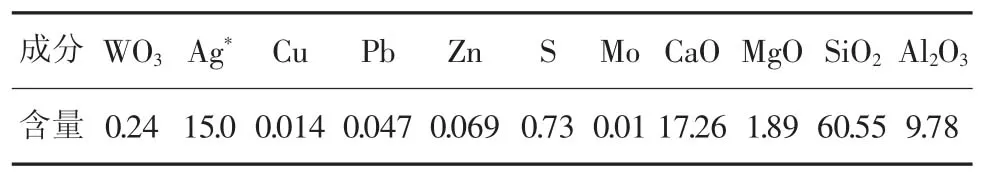

矿石主要化学成分分析结果见表1,钨物相分析结果见表2。

表1分析结果表明,矿石中WO3含量为0.24%,Mo含量为0.01%,其他元素Cu、Pb、Zn含量非常少,伴生有益元素Ag 15 g/t达到综合回收的品位要求;表2物相分析结果表明,白钨矿分布率81.83%,黑钨矿分布率16.37%,黑白钨均占有一定的比例,两者合计98.20%,说明试验选择采用对黑白钨有较强捕收作用的新型螯合剂GY是合理的。

表1 矿石主要化学成分分析结果 w/%Tab.1 Analysis result of main chemical composition of ore

表2 钨物相分析结果 %Tab.2 Analysis results of wolfram phase

1.2 主要矿物嵌布特征

白钨矿是矿石中最主要的回收对象,呈半自形-他形粒状,粒径在0.05~1.2 mm间;辉钼矿在矿石中含量较少,呈浸染状分布于脉石中,粒径一般0.02 mm左右;黄铁矿粒径变化在0.01~1 mm间,主要为小于0.1 mm的细小颗粒;磁黄铁矿呈他形-粒状分布,粒径小于0.1 mm;黄铜矿粒径为0.01~0.6 mm,一般0.05 mm左右,主要呈他形晶分散于闪锌矿中;镜下见自然银多呈微叶片状、微树枝~骸晶状、弯曲针状、细斑点状与闪锌矿、辉银矿共生,颗粒边缘常被粉末状隐晶质辉银矿包裹,形成类似镶边的结构;镜下见辉银矿中含自然银的包裹体,形成镶边结构,可能为辉银矿分解还原后形成自然银。主要的脉石矿物石榴石,呈半自形-自形粒状分布,粒径0.02~2.5 mm;石英多数呈他形粒状,粒径为0.05~2.5 mm,石英晶体内包裹石榴石和透辉石等;帘石粒径变化在0.05~2.5 mm间,呈他形粒状;透辉石呈他形-半自形晶粒状,粒径0.01~2 mm,多数0.5 mm左右,总体颗粒较细。

2 工艺流程的选择

试样化学分析和主要矿物嵌布特征表明,矿石中主要可回收利用的元素为钨、银。矿样中的硫化矿物含量较低,但如果回收不充分,即进入白钨矿浮选作业,造成钨精矿品位偏低,杂质超标,影响钨精矿质量,因此试验采取先从矿浆中混合浮选硫化矿,再从浮选尾矿中浮选白钨矿的方案。

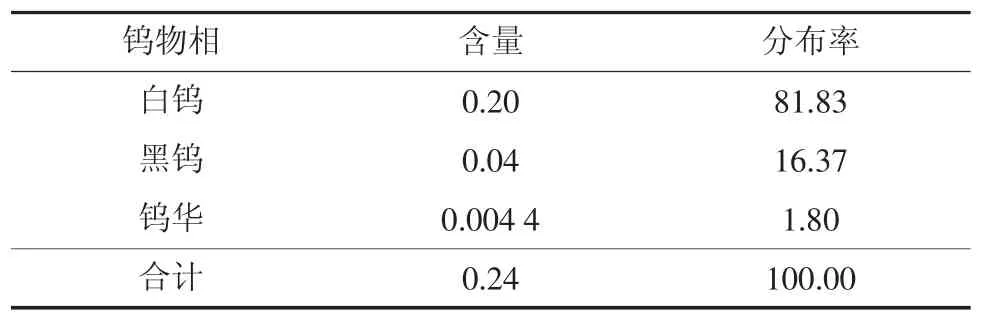

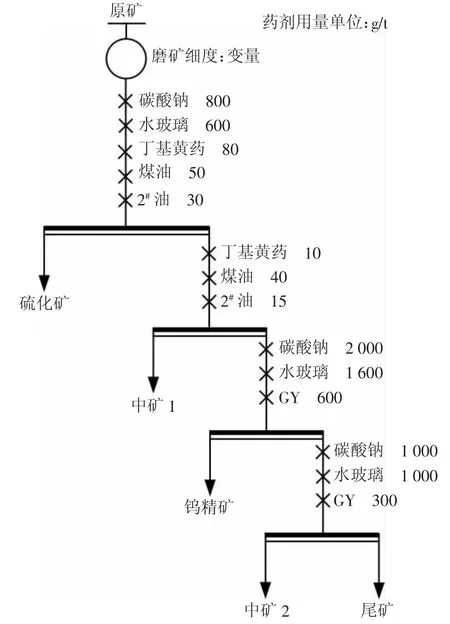

2.1 磨矿细度试验

试验条件:实验室型设备XMQ-240×90锥型球磨机(武汉探矿机械厂)、XFD12浮选机(吉林探矿机械厂)、XFGⅡ50挂槽浮选机(吉林探矿机械厂)和XFGC-80型充气挂槽浮选机(吉林探矿机械厂),单元试样重1 000 g,磨矿细度流程见图1所示,试验结果见图2。

图1 磨矿细度试验流程Fig.1 Flowsheet of grinding fineness test

图2 磨矿细度试验结果Fig.2 Results of grinding fineness test

从磨矿细度结果可知,随着磨矿细度的增加,钨精矿品位先降低后增加,回收率逐渐增加。当磨矿细度-74 μm占比从85%增加到90%时,钨回收率均保持在79%左右,故试验选择磨矿细度-74 μm占85%为最佳细度。

2.2 硫化矿浮选试验

由于样品含有少量的钼、铜、铅、锌、银,这些硫化矿的存在会对后面钨的浮选造成一定的污染,因此需进行全浮脱硫试验[6-7]。全浮脱硫试验采用一粗两精两扫的原则流程,得到硫化矿混合精矿,试验探索将硫化矿混合精矿集中,经七次精选三次再磨回收钼,得含Mo 8%的钼精矿,较难得到合格钼精矿,因此试验选择优先浮选硫化矿综合回收Mo、Ag,然后再重点考查白钨矿的回收。

2.3 白钨粗选试验

实现白钨浮选的关键在于获得较高的粗选富集比[8],尽可能地将白钨矿回收到钨粗精矿中,提高其品位和粗选回收率是钨粗选的主要任务,关键是采用对钨具有良好选择性的高效捕收剂和相应调整剂[9]。试验研究表明碳酸钠、水玻璃、新型螯合药剂GY三者协同作用是获得合格钨精矿的关键。

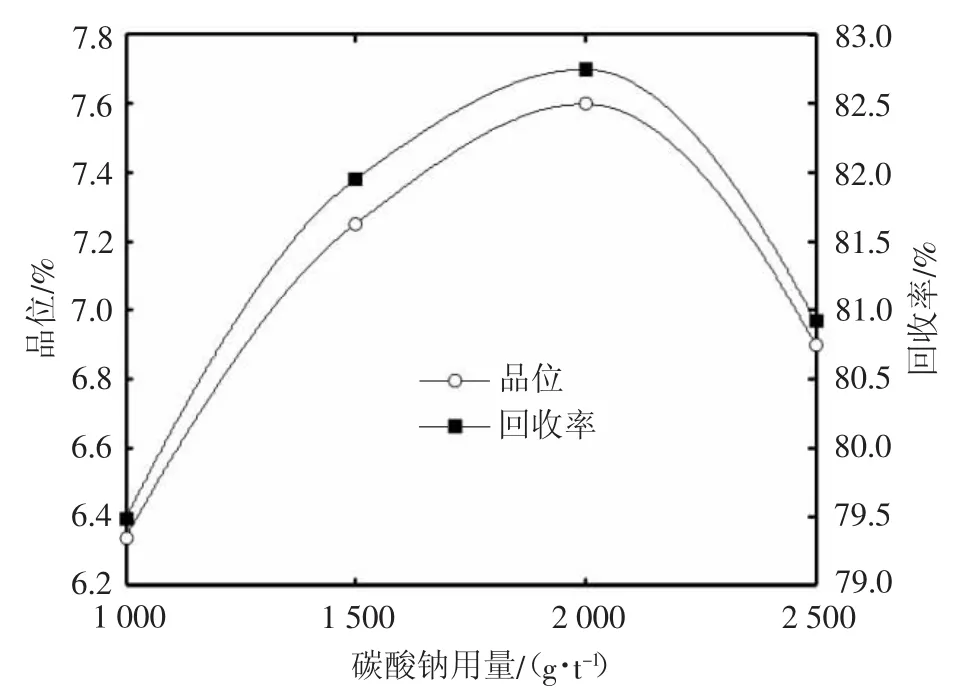

2.3.1 碳酸钠用量试验

合适的碳酸钠用量对白钨矿浮选非常重要,因为碳酸钠不仅调节矿浆的pH,还可以沉淀矿浆中Ca2+、Mg2+及重金属离子,改变白钨矿表面活性[10]。碳酸钠用量选择 1 000 g/t、1 500 g/t、2 000 g/t、2 500 g/t,试验流程如图1,试验结果见图3。

由图3试验结果可知,随着碳酸钠用量的增加,钨精矿品位和回收率呈现先增加后降低的趋势,在用量2 000 g/t时钨精矿品位和回收率均达到最高值,继续增加用量,品位和回收率出现降低趋势,因此试验选择白钨粗选碳酸钠最佳用量为2 000 g/t。

图3 碳酸钠用量试验结果Fig.3 Results of sodium carbonate dosage test

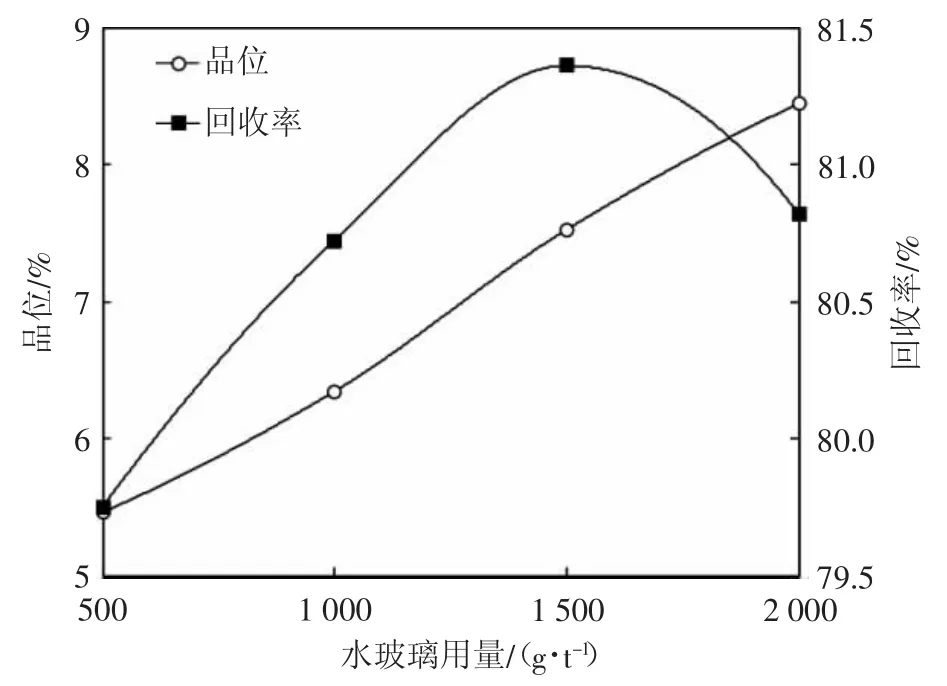

2.3.2 水玻璃用量试验

水玻璃是硅酸盐矿物及石英较好的脉石抑制剂,矿浆的分散剂,其用量对钨品位和回收率影响较大,水玻璃用量选择 500 g/t、1 000 g/t、1 500 g/t、2 000 g/t,试验流程如图1,试验结果见图4。

图4 水玻璃用量试验结果Fig.4 Results of sodium silicate dosage test

由图4试验结果可知,随着水玻璃用量的增加,钨精矿品位逐渐升高,回收率先上升后降低,当水玻璃用量达到1 500 g/t时,钨精矿回收率最佳,所以试验选择钨粗选水玻璃用量为1 500 g/t。

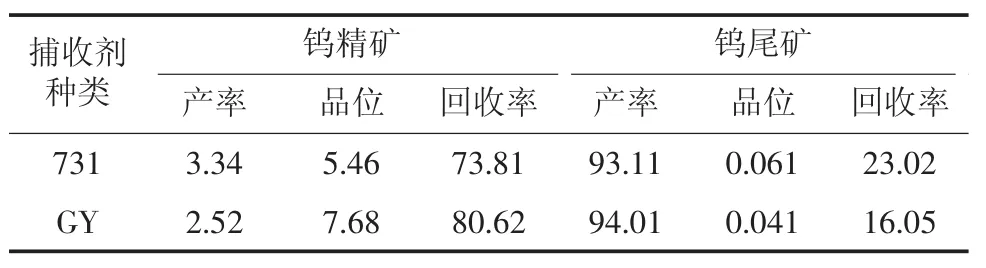

2.3.3 捕收剂种类试验

试验对比了常规脂肪酸捕收剂731和广州有色金属研究院研制的新型螯合捕收剂GY[11],考察两种捕收剂对白钨矿浮选指标的影响,捕收剂用量固定800 g/t,试验流程如图1,试验结果见表3。

由表3试验结果可知,新型螯合捕收剂GY对黑白钨均具有良好的捕收性能,从浮选现象观察可知,用731浮选时矿浆液面泡沫层较厚,泡沫较黏,粗选量较大不利于后续白钨精选作业;而用GY浮选时,矿浆矿化较好,气泡小而密,泡沫层较薄矿浆不黏,粗选钨品位高、脉石夹杂少,利于后续白钨矿精选,因此,选择新型螯合捕收剂GY进行试验。

表3 捕收剂种类试验结果 %Tab.3 Results of capture type test

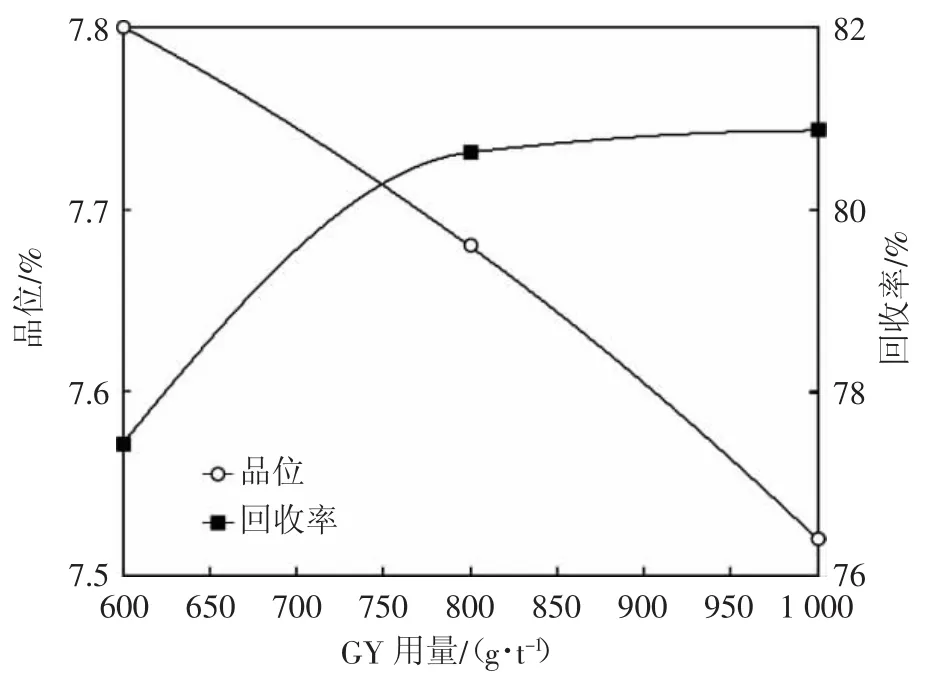

2.3.4 GY用量试验

GY 用量选择 600 g/t、800 g/t、1 000 g/t,试验流程如图1,试验结果见图5。

图5 GY用量试验结果Fig.5 Results of GY dosage test

由图5试验结果知,随着捕收剂GY用量的增加,钨精矿的回收率在增加,品位在降低,当GY用量在800 g/t和1 000 g/t时,回收率均接近81%左右,因此试验选择GY用量800 g/t为宜。

2.4 白钨精选试验

2.4.1 加温解析水玻璃用量试验

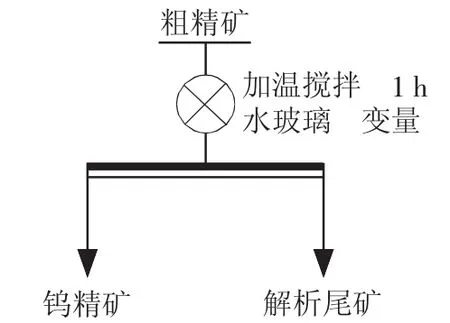

白钨浮选成功的关键是精选段能使含钙的脉石矿物与白钨分离。分离的条件是适当的水玻璃用量和充分的搅拌,使脉石矿物表面吸附的捕收剂解析下来被抑制,而白钨仍具有可浮性[12]。将白钨粗精矿两次空白精选后进行解析,水玻璃用量分别为4000g/t、5 000 g/t、6 000 g/t,加温搅拌 1 h,试验流程如图 6,试验结果见表4。

图6 解析水玻璃用量试验流程Fig.6 Flowsheet of analytical sodium silicate dosage

表4 解析水玻璃用量试验结果Tab.4 Results of analytical sodium silicate dosage test

由表4试验结果可知,水玻璃用量在5000g/t时,解析指标较好,钨作业回收率为94.05%损失较少。

2.4.2 加温解析时间试验

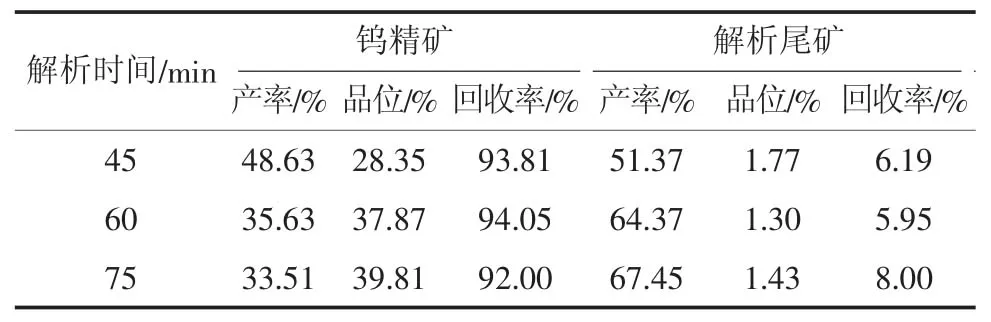

白钨粗精矿加温解析时间分别为45min、60min、75 min,考查加温解析时间对指标的影响,加温解析时间试验流程如图6所示,试验结果见表5。

表5 解析时间试验结果Tab.5 Results of analytical time test

由表5试验结果可知,解析时间在60 min时,钨精矿指标较好,因此选择解析时间为60 min进行后续试验。

2.5 闭路流程试验

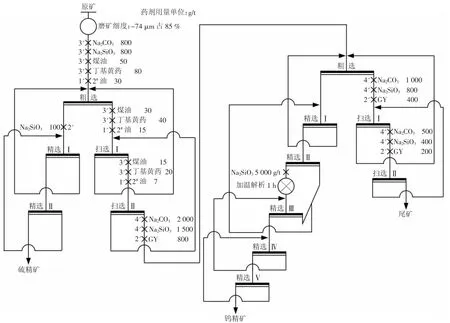

试验将白钨粗精矿两次空白精选后,进行常温解析和加温解析的对比,常温解析开路流程所得白钨精矿产率较高,钨精矿品位52.24%,说明常温解析效果较差,吸附了GY药剂的脉石矿物不容易被解析下去,因此钨精矿品位较难提高。加温解析开路流程钨精矿品位72.09%,指标较好,因为在白钨粗精矿浓度为60%,添加水玻璃的条件下,加热到90~100℃保温1 h,然后稀释精选,使脉石矿物表面吸附的捕收剂解析下来被抑制[13-15],而白钨矿仍保持较好的可浮性,故试验选择加温法进行闭路试验。

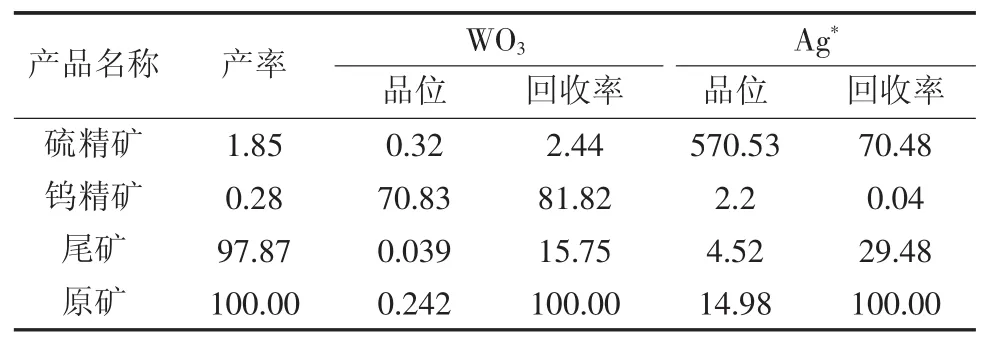

由于解析后中矿量较大,钨品位低,选择返回地点很重要,为了确保进入解析的钨品位,因此解析后的中矿与精选Ⅱ中矿合并越级返回到精选Ⅰ,闭路流程见图7,试验结果见表6。

图7 闭路试验流程Fig.7 Flowsheet of closed-circuit test

表6 闭路流程试验结果 %Tab.6 Results of closed-circuit test

3 结 论

(1)某低品位夕卡岩型钨矿石,矿石性质复杂,矿物种类较多,主要金属矿物有白钨矿、辉钼矿、黄铜矿、闪锌矿、黄铁矿、磁黄铁矿、自然银、辉银矿等,脉石矿物主要有石榴石、石英、帘石、透辉石、透闪石。矿石中WO3含量0.24%,Ag含量15 g/t。

(2)由条件试验结果和选矿工艺可知,浮选的药剂制度和中矿返回地点是影响钨精矿品位的主要因素。根据矿石性质,试验采用了先浮硫化矿,后浮氧化矿的原则流程。硫化矿浮选采用一粗二精二扫得硫精矿,钨粗选采用一粗二精二扫得粗精矿;粗精矿经过浓缩后再加温到90℃,保温1 h预处理后,经过三次精选得钨精矿,最终获得含WO370.83%,回收率81.82%的钨精矿;获得含Ag 570.53 g/t,Ag回收率70.48%的硫精矿。

(3)试验确定的工艺流程合理,主元素钨和伴生元素银所得精矿品位和回收率均较高,较好地实现了有价元素钨和伴生元素银的回收。