MgO含量与颗粒度对Si3N4-Y2O3-MgO陶瓷液相烧结行为及力学性能的影响

孟 凡,林东涛,左 飞,于俊杰,郭伟明,林华泰

(广东工业大学机电工程学院,广州 510006)

1 引 言

氮化硅(Si3N4)陶瓷作为一种重要的结构陶瓷材料,具有较高的强度、硬度和断裂韧性以及良好的热稳定性和化学稳定性等,已被广泛用来制造发动机的耐高温部件、化学工业中的耐腐蚀耐磨零件、高速切削刀具以及陶瓷轴承等[1-4]。然而,由于Si3N4具有强共价键和低自扩散系数,难以通过固相烧结实现完全致密,必须加入烧结助剂,利用液相烧结原理,在溶解-沉淀机制作用下实现致密化。目前,烧结助剂的种类很多,其中使用最广泛的是金属氧化物烧结助剂MgO和Al2O3与稀土氧化物(RE2O3)复合[5-6]。

与Si3N4-RE2O3-Al2O3体系相比,文献中对Si3N4-RE2O3-MgO体系的研究报道更为常见[7-10]。这些研究大多聚焦于最终产品层面,即通过改变烧结方式、烧结工艺和烧结助剂种类的方式来获得具有高致密度与优良力学性能的Si3N4陶瓷产品。例如,毛豫兰等使用常压烧结Si3N4-Y2O3-MgO,在1700 ℃下烧结保温1 h,可以得到相对密度达99%,抗弯强度达950 MPa,断裂韧性7.5 MPa·m1/2的Si3N4陶瓷[8];Becher等通过改变稀土氧化物RE2O3(RE=La, Gd, Lu)种类,使用热压烧结工艺,在1600 ℃下获得相对密度99%、抗弯强度大于1 GPa的Si3N4陶瓷样品[7];杜大明等使用SPS外场辅助烧结方式,在1500 ℃下实现了Si3N4-CeO2-MgO体系样品的致密化,并且获得了等轴状α晶粒和长柱状β晶粒相互交织的显微组织结构[9]。

区别于Si3N4-RE2O3-Al2O3,Si3N4-RE2O3-MgO配方体系会在一定程度上降低Si3N4材料的致密性与结构均匀性[10-13]。对于有液相参与的陶瓷材料烧结过程,晶界液相的形成、分布、粘度、润湿性等特征会显著影响基体材料的致密度、物相组成、显微结构以及机械性能等[14]。MgO作为Si3N4液相烧结体系的重要液相组分,其含量、颗粒度等特征也势必会产生针对Si3N4烧结行为以及产品性能的影响。然而,在现有文献报道中,并未发现针对MgO组分特征的系统研究。因此,本文将对此展开探索,系统研究液相烧结助剂MgO粉体的含量与颗粒度对Si3N4基体材料烧结行为、物相组成、显微结构以及机械性能等方面的影响和作用规律,从理论和应用的角度,深化对MgO结合稀土氧化物(RE2O3)作为液相烧结助剂的Si3N4基陶瓷的理解。

2 实 验

2.1 样品制备

本实验以α-Si3N4粉(日本UBE,E-10,α-Si3N4含量大于95%)为原料,以MgO粉(宣城晶瑞,纯度≥99.9%,粒径分别为0.1 μm、0.5 μm、1 μm)和Y2O3粉(北京范德辰,纯度≥99%,粒径0.5 μm)为液相烧结助剂,使用直径为5 mm的Si3N4磨球,以70 r/min的低转速辊式球磨10 h,在不影响MgO原始颗粒度的前提下将原料混合均匀;之后采用旋转蒸发工艺,获得干燥的复合粉体。最后,将粉体放入直径为50 mm的石墨模具中通过热压烧结(沈阳威泰VHP300真空热压炉)制备Si3N4陶瓷。其中,烧结温度为1700 ℃,保温时间60 min,轴向加压30 MPa,N2气压力1atm。4组样品原料配方及MgO粉体参数如表1所示。

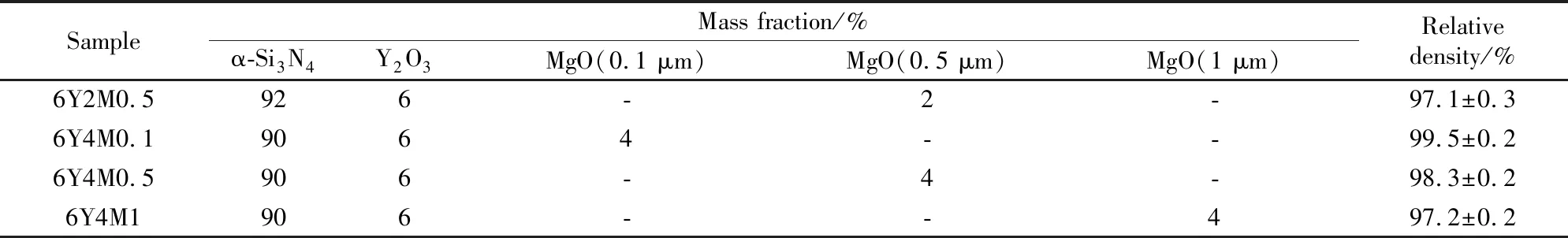

表1 样品配方及产品最终密度Table 1 Composition and final density of sintered samples

2.2 样品表征

采用Archimedes排水法测量各组样品的密度,每个样品平行测量三次;采用D8 ADVANCE型X射线衍射分析仪检测样品的物相(CuKα射线);样品表面抛光后经过等离子刻蚀处理,介质气体采用O2-CF4(体积浓度比1∶9);采用Nova Nano SEM430型场发射扫描电子显微镜分析样品显微结构,晶粒尺寸计算在随机拍摄的SEM图片上完成,每组样品统计晶粒数不少于500个;采用HVS-30Z型硬度计、Vickers压痕法测量样品的Vickers硬度(载荷9.8 N,保压时间10 s);采用HXD-2000TM型硬度计、Vickers压痕法测量样品的断裂韧性(载荷98 N,保压时间10 s)。

3 结果与讨论

3.1 致密化

表1为烧结后样品的相对密度。从表1中可以看出,所有样品经1700 ℃热压烧结后,相对密度均可达到97%以上,基本实现烧结致密化。当稀土氧化物含量一致,MgO含量发生变化时,样品6Y4M0.5的相对密度较6Y2M0.5高,为98.3%±0.2%,这是由于样品6Y4M0.5中MgO含量的增加使得液相添加剂总量升高,进而形成更多的液相,促进样品烧结致密化。同样,在稀土氧化物含量一定的前提下,样品6Y4M0.1,6Y4M0.5和6Y4M1所含有的MgO量相同但颗粒度逐渐增大,相对密度表现出微弱的降低趋势,分别为99.5%±0.2%,98.3%±0.2%和97.2%±0.2%。这种密度的差异,反映了液相形成与颗粒重排过程中MgO颗粒度的作用效果。

Si3N4液相烧结体系的致密化,主要发生在颗粒重排阶段[14]。作为液相烧结助剂,Y2O3与MgO的总含量在样品6Y4M0.1,6Y4M0.5和6Y4M1中是相同的。然而,由于MgO的颗粒度差异,使得MgO组分在Si3N4基体中的分布产生区别。MgO的颗粒度越小,则其在Si3N4基体中分布越广泛;反之,则分布相对集中,存在局部化现象。当温度升高至液相形成温度时,SiO2-Y2O3-MgO低共熔物的初始分布会与MgO颗粒的分布呈现完全正相关。率先形成的液相虽然会在毛细管力的作用下沿Si3N4基体晶界逐渐移动并趋于均匀,但在热压外力作用下,颗粒重排过程会在液相形成之后随即展开,所以液相的初始分布越均匀、范围越广泛,则会越有益于液相对Si3N4颗粒的润湿,进而促进Si3N4颗粒重排,加速致密化。因此,相同热过程下,具有最大MgO颗粒度的样品6Y4M1的最终密度相对最低。

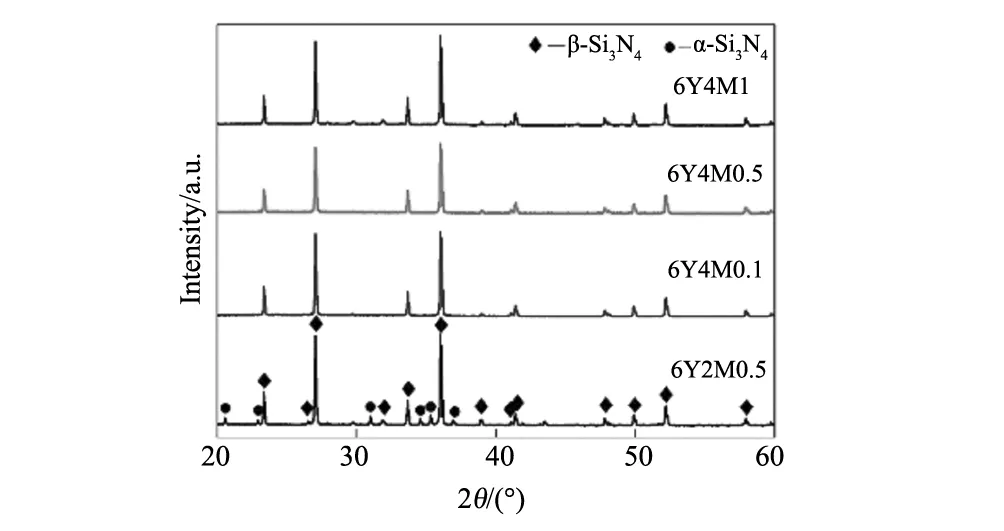

图1 样品XRD图谱Fig.1 XRD patterns of samples

3.2 物相组成

图1为烧结后样品的XRD图谱,从中可以看出,所有样品均以β-Si3N4为主相,仅在样品6Y2M0.5中存在少量α-Si3N4相。

Si3N4陶瓷的α-β相变,属于扩散性相变,需要液相介质存在,且主要发生在烧结过程中的溶解-沉淀阶段[14]。与样品6Y4M0.5相比,样品6Y2M0.5中的MgO含量较低,所形成的液相含量较少,因而不利于扩散及相变过程的进行。当液相烧结助剂含量相同时,样品6Y4M0.1,6Y4M0.5和6Y4M1中均仅含有β-Si3N4相,这表明MgO颗粒度对Si3N4基体相变过程的影响并不明显。但需要注意,α-β相变是一个动态过程,并且与相变同时发生的还有Ostwald熟化现象。因此,MgO颗粒度对这一过程的影响,还需要结合β-Si3N4的形貌学特征作进一步分析与探讨。

图2 样品抛光表面的SEM照片Fig.2 SEM images of polished surface of samples: (a)6Y2M0.5; (b)6Y4M0.1; (c)6Y4M0.5; (d)6Y4M1

3.3 显微结构

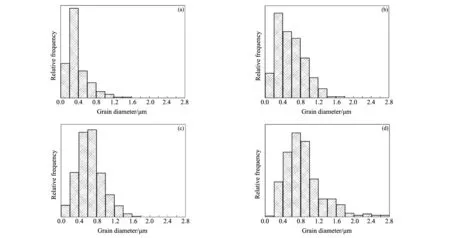

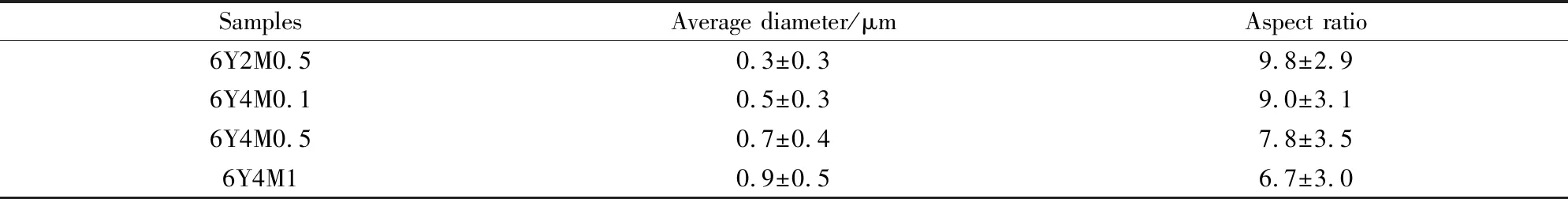

图2为样品抛光表面等离子刻蚀后的SEM图。从图2可以看出,所有样品均为典型的双峰结构,但样品6Y2M0.5(图2a)中长棒状晶粒数量相对其他三组较少,且直径更小。为了更加直观地体现不同组样品中β-Si3N4晶粒形貌学特征的细微差异,图3对β-Si3N4晶粒的直径分布进行了统计,并将平均直径与长径比数值在表2中列出。可以发现,MgO含量的增多与颗粒度的增大,都会诱发β-Si3N4晶粒直径的增加及长径比的降低。

图3 样品中β-Si3N4晶粒直径分布Fig.3 The distribution of β-Si3N4grain diameter of samples: (a)6Y2M0.5; (b)6Y4M0.1; (c)6Y4M0.5; (d)6Y4M1

表2 样品长棒状β-Si3N4晶粒的平均直径和长径比Table 2 Average diameter and aspect ratio of β-Si3N4grains of samples

图4 样品的维氏硬度和断裂韧性Fig.4 Vickers hardness and fracture toughness of samples

在Si3N4烧结过程的溶解-沉淀阶段,等轴状α-Si3N4颗粒溶解于液相,当达到过饱和浓度时,便析出长柱状β-Si3N4晶粒;完成相变后的β-Si3N4晶粒会在扩散-界面反应机制的主导下,继续进行Ostwald熟化过程,实现晶粒的各向异性生长[15]。 当MgO含量增加时,液相的增多更有利于β-Si3N4的形成与长大,因此6Y4M0.5中含有完全的β-Si3N4相,且较6Y2M0.5晶粒更加粗大。另一方面,随着MgO粒度的增大,直接导致Si3N4基体单位空间下的MgO分布更加集中,致使烧结初期形成的液相在Si3N4颗粒间分布不均匀,进而使相变、扩散和β-Si3N4晶粒生长过程出现局部优先趋势和整体不均匀现象;相反,对于高比表面积的MgO粉体,即MgO粒度越小,其颗粒能够更加广泛、均匀地分布在Si3N4基体界面区域,同样条件下更容易形成均匀分布的液相,进而使得β-Si3N4晶粒发育更好。

3.4 力学性能

图4为烧结后样品的维氏硬度与断裂韧性曲线。从图4可以看出,样品6Y2M0.5的维氏硬度最高,为(19.5±0.1) GPa,而断裂韧性最低,为(6.1±0.7) MPa·m1/2。这是由于6Y2M0.5较其他样品存在少量的α-Si3N4相(图1),等轴状的α-Si3N4细小颗粒在增大基体硬度的同时,也降低了微裂纹扩展过程中发生偏转与桥接的概率,因此使材料韧性降低。针对样品6Y4M0.1,6Y4M0.5和6Y4M1,随着MgO粒径的增大,维氏硬度和断裂韧性同时呈现出下降的趋势。其中,样品6Y4M0.1的维氏硬度为(18.7±0.1) GPa,断裂韧性为(6.9±0.6) MPa·m1/2。产生这种现象的原因,是由于随着MgO颗粒度的增大,β-Si3N4晶粒直径逐渐增大且长径比逐渐减小(表2)。长棒状β-Si3N4晶粒长径比的减小,势必导致微裂纹发生偏转以及桥接的几率降低,进而影响韧性。另外,MgO粒度越大,烧结初期形成的液相在Si3N4基体颗粒间分布越不均匀,诱发β-Si3N4晶粒的生长与粗化不均,进而降低样品的整体机械性能。

4 结 论

本研究从陶瓷材料液相烧结微观机制出发,针对Si3N4-Y2O3-MgO材料体系,系统研究了液相烧结助剂MgO组分的含量与颗粒度对Si3N4基体致密度、相变、显微结构以及力学性能的作用效果与影响机制。

通过对比发现,随着MgO含量的增加,液相含量相应增加且粘度下降,有利于Si3N4基体的颗粒重排与溶解-沉淀过程的进行,进而促进样品的致密化、相转变以及β-Si3N4的晶粒生长;当液相烧结助剂含量相同时,随着MgO颗粒度的增大,Si3N4基体中单位空间下的MgO分布更加集中,使得烧结初期形成的液相在Si3N4颗粒间分布不均匀,进而使相变、扩散和β-Si3N4晶粒生长过程出现局部优先趋势和整体不均匀现象,最终导致大颗粒MgO样品获得具有大量低长径比β-Si3N4晶粒的显微组织结构。

物相组成与显微结构的差异决定了样品力学性能的特点。在本实验中,当MgO含量为4wt%且粒度为0.1 μm时,所制备的Si3N4陶瓷具有最佳致密度与综合性能,其相对密度为99.5%±0.2%,维氏硬度(18.7±0.1) GPa,断裂韧性(6.9±0.6) MPa·m1/2。