基于PCS7的具有回收工艺的连续过程控制系统设计

何 凯, 欧阳名三, 茹雪艳

(1. 安徽理工大学 电气与信息工程学院, 安徽 淮南 232001; 2. 蚌埠学院 电子与电气工程学院, 安徽 蚌埠 233030)

通信作者:欧阳名三(1967—),安徽淮南,博士,教授,电气与信息工程学院副院长,主要研究方向为自动化控制技术.

连续过程反应器是化学品生产过程中的关键设备,多应用于化学品、燃料和聚合物的大规模生产[1],决定化工产品的品质、品种和生产能力,具有高温、高压、多输入、多输出、强耦合和强非线性等特性,调节参数和扰动因素过多,改变其中任一个参数,将会影响整个系统的运行状况[2]。 目前,基于PCS7和SMPT-1000实验平台开发的连续过程控制系统还没有实现物料回收的工艺,物料浪费严重且产量偏低[3-5]。

本文以工业连续反应过程为背景,采用SDG图方法分析了系统工艺流程和对象特性,充分考虑回收工艺后,设计的系统主要包括进料比值-液位控制、催化剂流量控制、反应器温度及液位控制、闪蒸罐液位及压力控制、冷凝器出料温度控制和物料A回收流量控制等部分,实现全工况、全过程、全自动化控制,满足安全、稳定运行和节能减排的要求。

基于集散控制系统PCS7设计了CFC和并行SFC控制,缩短开车时间,显著提高产量,可直接调用CFC功能块中的各引脚信号对该反应器进行全自动连续控制,利用SMPT-1000实验平台,对整个连续过程控制系统进行仿真验证[3]。在实验探索过程中,通过分析、改善现有系统的缺点,使学生从综合分析出发,加深了连续过程系统控制的思想,参与实验的学生在优化节能、协作配合、综合开发、创新实践等方面的能力得到一定的提升[6]。

1 工艺过程分析与特性分析

1.1 工艺过程分析

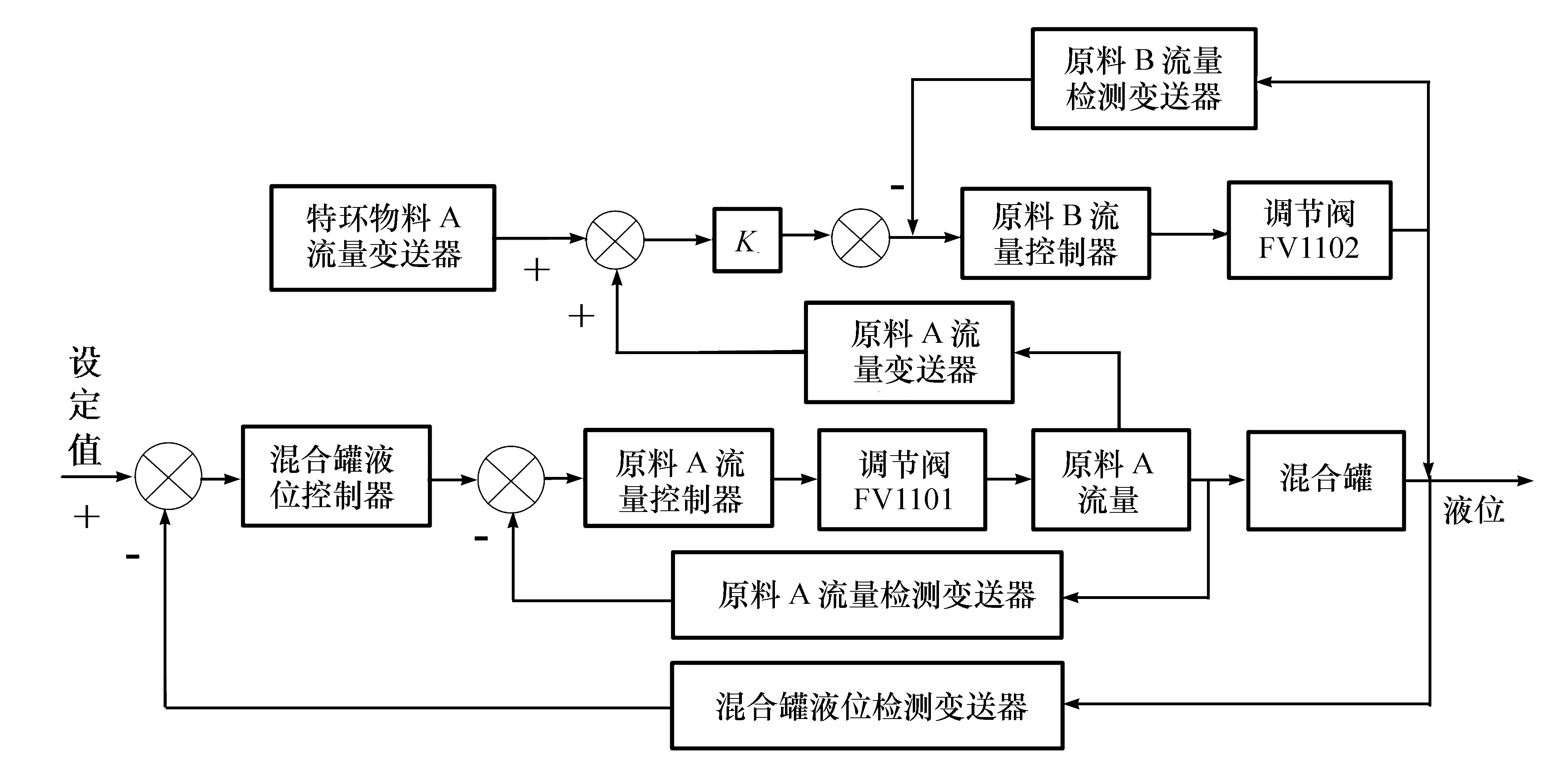

连续反应工艺流程控制系统框图如图1所示。

图1 连续反应工艺流程控制系统框图

(1) 原料A(含循环管线流量)和B以3∶1的比例进入混合罐V101。

(2) 待原料A和B混合程度较高、达到一定液位时,反应器中催化剂C料的流量与AB混合物以1∶12的比例进料。

(3) 原料A与原料B充分混合后,在催化剂C的作用下反应生成主产物D和副产物E,反应方程式如下:

主反应:2A+B→D

副反应:A+B→E

该反应放热强烈,采用夹套式水冷却降温,同时反应会产生高压气体。当反应压力超过135 kPa、危及安全时,通入抑制剂F,使催化剂C迅速失去活性,从而中止反应[7]。整个反应过程中,压力不得高于140 kPa,温度稳定在80~110 ℃。

(4) 反应生成液流入闪蒸罐V102,分离提纯混合生成物(A+B+C+D+E)中过量的原料A,要求闪蒸罐压力稳定在30~70 kPa。

(5) 循环物料A气体从闪蒸罐V102顶部蒸出后,与冷凝器E102中的冷却水换热冷凝,进入冷凝罐V103,排气阀XV1102排气控制冷凝罐压力,冷凝后的循环物料A经循环泵P106加压、流入混合罐V101,再次参与反应,实现物料的循环回收。

(6) 混合生成物从闪蒸罐V102底部流出后,通过输送泵加压,经下游分离工序提纯精制,分离出产品D,要求浓度AI1101达到79%,并保持流量稳定。

1.2 特性分析

由于被控对象输入、输出较多,同时非线性和耦合度较高,分析干扰因素和调节参数较为繁琐。为直观表示参数间耦合关系,设计该连续反应系统的SDG图如图2所示,该图清晰直观地表明了变量间的耦合性,变量由图中圆圈表示,圆圈之间的箭头表示各变量间的相互作用,箭头由作用变量指向被作用变量,实线表示作用变量增大(减小),被作用变量也相应增大(减小); 虚线则与之相反[8]。

图2 连续反应系统SDG模型

2 连续过程控制系统设计

综合考虑稳态要求、产量要求、能耗要求和安全要求,设计了具有回收工艺的混合罐液位及物料A、B流量串级-比值控制回路、催化剂C流量比例控制回路、反应器液位及温度控制回路、闪蒸罐压力及液位控制回路、预热器出口流量温度控制回路、冷凝罐液位控制回路。A、B、C进料比决定了产物浓度的最大值。另外,反应器温度上升的快慢和反应时间影响浓度上升的速度,其中核心算法为PID控制算法[9]。

2.1 连续过程控制策略设计

2.1.1 具有回收工艺的混合罐液位及原料A、B流量串级-比值控制回路

混合罐液位是整个控制系统的源头,混合罐液位的稳定直接影响系统各参数的稳定,关系着反应器的稳定,为此设计该回路。混合罐液位主要受A料进料阀门FV1101、A循环回收物料阀门FV1108、B料进料阀门FV1102以及出料阀门FV1103的影响,这里选择进料阀作为FV1101、FV1102为混合罐液位的执行器。A、B进料的流量比值约为3∶1,同时从物料循环节能角度考虑,设计了具有回收工艺的混合罐液位及原料A、B流量串级-比值控制回路。如图3所示,下半部分为混合罐液位串级控制回路,被控变量为混合罐液位LI1101,执行器为A料进料调节阀FV1101; 上半部分为B流量比例单回路控制,被控变量为B料流量,回收物料A流量和原料A总流量乘以比例系数K2作为该回路的给定值,执行器是B料进料调节阀FV1102。

图3 具有回收工艺的混合罐液位及原料A、B流量串级-比值控制系统

2.1.2 催化剂C流量单闭环比值控制回路

A、B、C进料的流量比值约为9∶3∶1,即反应器中催化剂C料、AB混合物比值为1∶12,为此设计了催化剂C流量单回路比值控制,如图4所示,以AB混合物料流量乘以比例系数K2作为该回路的设定值,执行器是C料进料调节FV1104[10]。

图4 催化剂C流量单闭环比值控制系统图

2.1.3 反应器液位控制回路

反应器液位LI1102主要受AB混合料进料阀门FV1103、催化剂C进料阀门FV1104、生成液出料阀门FV1105的影响。这里FV1103作为全系统增减负荷的阀门由SFC控制,FV1104比值控制跟随FV1103,此处选择生成液出口阀FV1105作为反应器液位的执行器,设计了反应器液位控制回路,同时考虑到反应器液位越高,与冷却水接触面积越大,冷却效果更好,能够突破提升负荷的限制。

2.1.4 反应器温度控制回路

混合罐进料过程中,待原料A、B流量稳定时,开启FV1103进行小流量进料,由于FV1104比值控制紧紧跟随FV1103,此时A、B、C按照设定的比值进入反应器R101,进行反应预热,温度迅速提高的同时避免压力超调,且停留时间和化学反应程度较好,能够获得更好的产物起始浓度。选择冷却水阀门FV1201作为执行器来控制反应器温度TI1103。

2.1.5 闪蒸罐液位控制回路

闪蒸罐液位直接影响闪蒸罐压力PI1103和产物D出料流量。闪蒸罐液位LI1201主要受进料阀门FV1105、产物D出料阀门FV1106、循环物料A蒸出阀门PV1101和真空泵频率S1101的影响,这里选择产物D出料阀门FV1106作为执行器控制闪蒸罐液位LI1201。

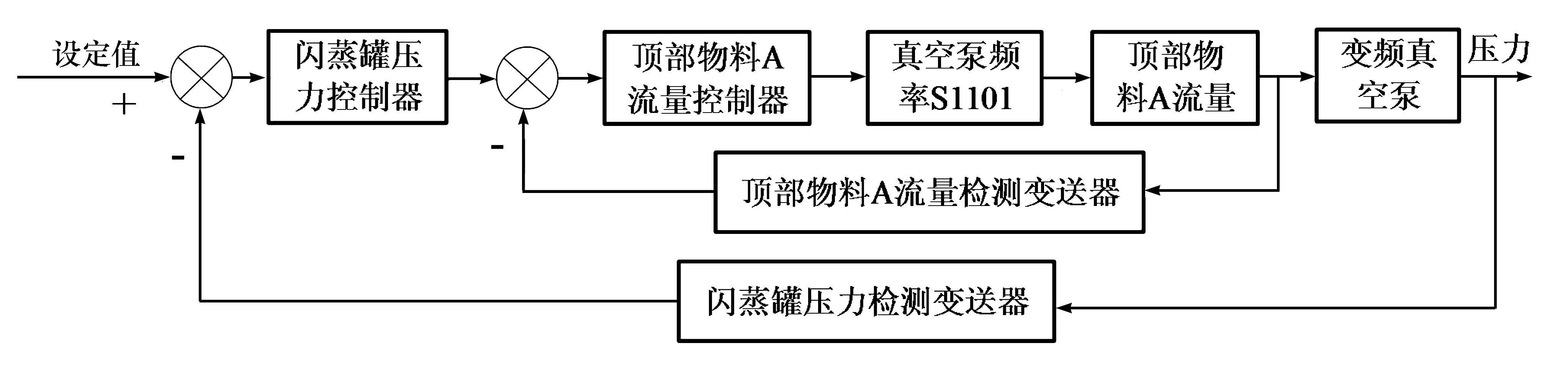

2.1.6 闪蒸罐压力串级控制回路

闪蒸罐压力PI1103直接影响产物D浓度AI1101和产物D出料提升速度,影响因素有闪蒸罐液位、进料流量、出料流量、真空泵频率和顶部物料A出口流量等因素,其中真空泵频率、闪蒸罐顶部物料A出口流量对闪蒸罐的压力影响最明显。PV1101具有很强的流通能力,控制其阀门开度精度比较困难,此处将PV1101置为99%开度,以真空泵P104作为执行器,为了保证闪蒸罐压力稳定,设计真空泵电机变频器频率S1101为主控制对象,同时将顶部循环A流量FI1107作为副控制对象,间接控制闪蒸罐压力。闪蒸罐压力串级控制回路见图5。

图5 闪蒸罐压力串级控制系统

2.1.7 冷凝器出口物料温度控制回路

冷凝器出口物料温度TI1202主要受闪蒸罐温度影响。选择冷凝器E102冷却水阀门FV1204作为执行器来控制循环物料出冷凝器温度TI1202。

2.1.8 冷凝罐液位控制回路

冷凝罐液位的稳定影响着冷凝罐压力和循环物料A回收速度。冷凝罐液位LI1202主要受顶部循环A流量FI1107、循环物料A出料阀门FV1108影响,这里选择循环物料A出料阀门FV1108作为执行器控制闪蒸罐液位LI1202。

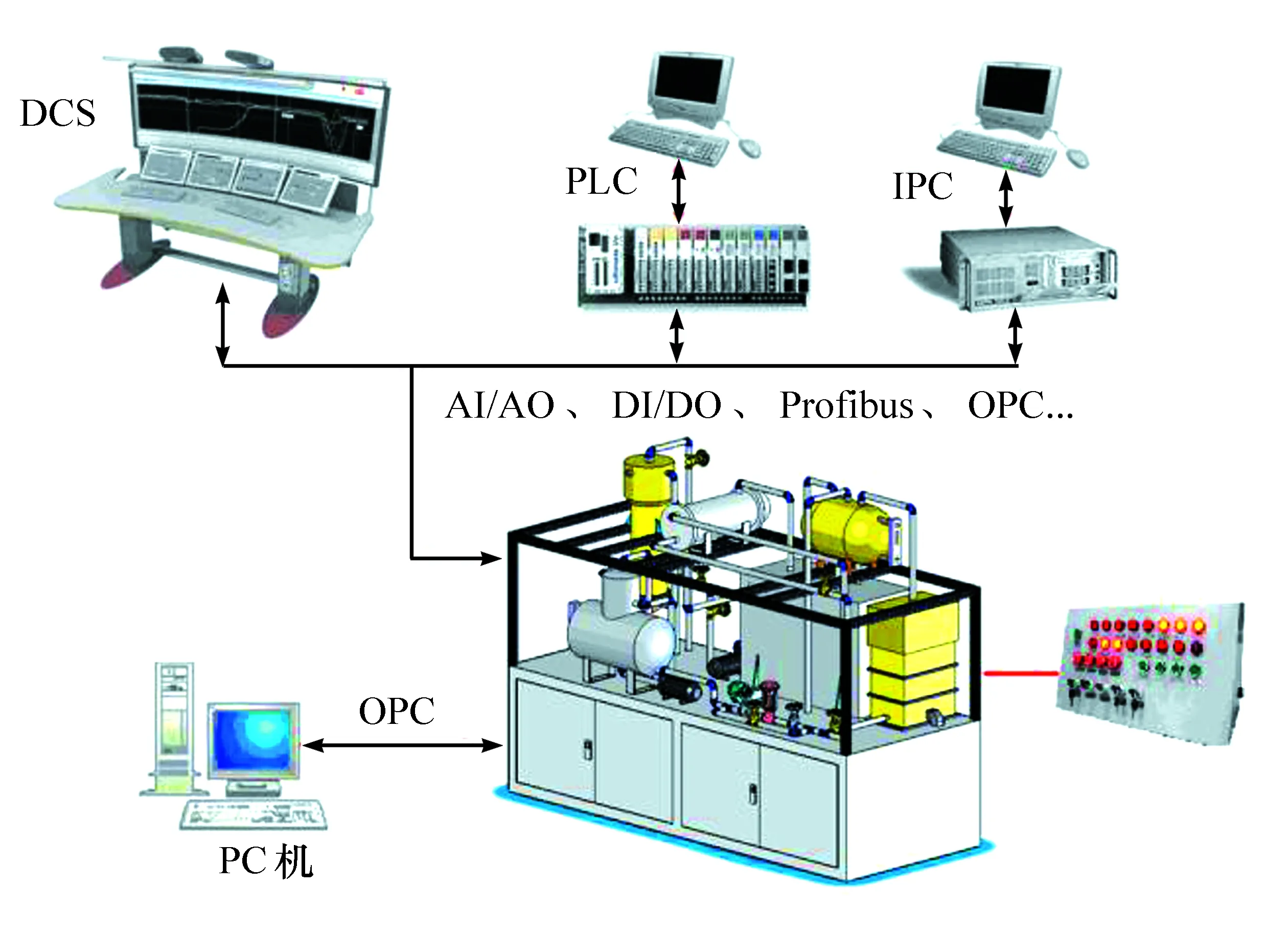

2.2 基于PCS7系统配置及仿真实现

控制系统采用具有编程、组态、监控和模拟测试等功能的SIMATIC PCS7过程控制系统。SMPT-1000由4个部分组成:全真实空间位置和工业感的立体流程设备盘台、直观显示高精度数据波形的工业仿真检测引擎软件、丰富可自定义的IO接口与辅助操作台、全自动化的控制系统[11]。被控对象SMPT-1000通过AI/AO、DI/DO、Profibus、OPC与各种PLC、DCS或工业控制计算机等控制器相连,与西门子PCS7组成现场站、控制站、操作站三级完整的工业控制环境[12],系统硬件配置如图6所示。以混合罐液位及原料A、B流量串级-比值控制回路为例对CFC组态,采用西门子PCS7 V8.0提供的连续功能图实现该控制回路。

图6 系统配置及仿真设备连接图

由于A、B、C进料比很大程度上决定了产物D浓度的最大值和最终产量,因此严格控制进料比,经多次试验改进后的控制回路CFC组态示意图如图7所示。

图7 具有回收工艺的混合罐液位及原料A、B流量串级-比值控制系统的CFC组态示意图

通过对物料A、B阀门流通能力的计算与实验得出:当A、B阀门开度为0.76335时,A、B进料的流量比值约为3∶1。在未进行物料A循环回收前,在SFC中分别将OP1的U管脚置为1.0、OP2的U管脚置为0.0、FIC1102设置为手动的同时MAN_OP管脚置为0.76335,FV1101、FV1102以0.76335的比值紧密关联。从开始手动进料、液位波动到切换全自动运行都能严格保证进料比。冷凝罐液位到达设定值,物料A开始回收时,在SFC中分别将OP1的U管脚置为0.0、OP2的U管脚置为1.0、FIC1102设置为自动,同时SPEXTSEL_OP管脚置为外给定,断开了FV1101、FV1102之间的比值控制,无扰动切换为液位-流量串级比值控制,以A料总流量的1/3为控制器FIC1102的设定值。在串级-比值控制系统的作用下,混合罐液位经过微小波动后迅速稳定,同时物料A的总流量与原料B流量以3∶1的比例全自动进料,同时物料A开始循环回收加入新一轮的反应,达到生产优化、节能的要求[13]。

2.3 并行开车顺序控制

开车的基本思路分为小流量、中流量、大流量投放进料,通过转移条件的改变控制开车状态,待反应器预热完成,各参数当前值接近设定值时,无扰切换成自动运行。由于被控变量较多,将各个回路逐次投自动以减少干扰,最后控制各指标达到稳定运行[4]。为了减少开车时间、快速生成反应物,提高产量,在SFC中选择并行结构,具体并行开车顺序控制SFC组态如图8所示。

3 系统运行及结果分析

基于PCS7设计、编译的硬件组态、CFC、并行SFC等通过以太网连接,下载到S7-400 PLC,PLC通过自带Profibus DP接口连接到仿真对象SMPT-1000。

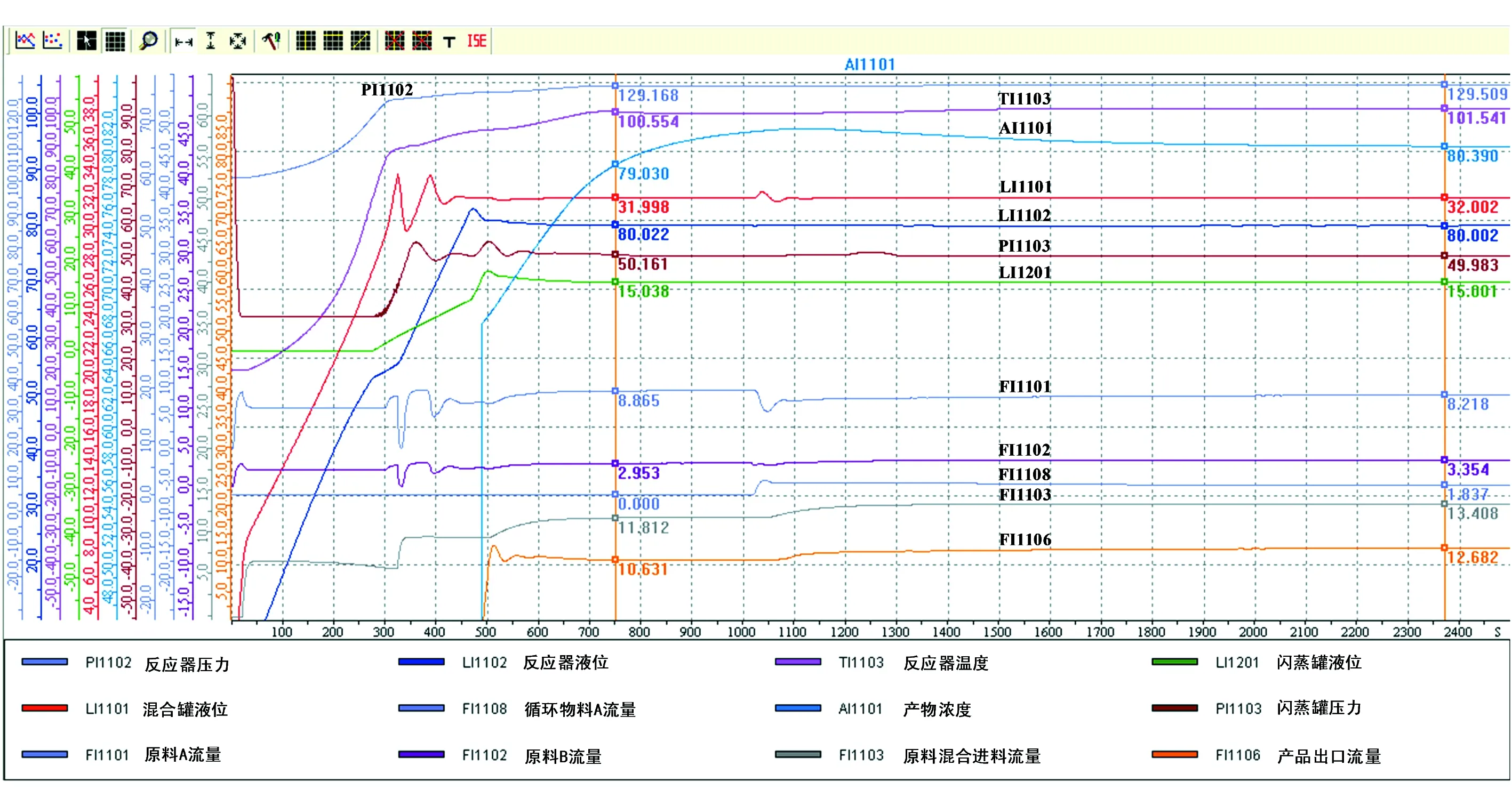

根据上述操作流程,得到液位等的趋势曲线如图9所示。

图8 并行开车顺序控制组态图

图9 液位LI1101、温度TI1103、流量FI1106、压力PI1102和浓度AI1101等的趋势曲线

从图9可以看出,原料A、B流量曲线的波动频率相同,严格以3∶1的比值进料,检测冷凝罐液位达到设定值,1 020 s循环回收开始,循环物料A对混合罐的液位产生波动,经无扰动切换为串级-比值控制系统运行后,混合罐液位及物料A总量、B比值50 s后重新达到设定值,充分保证A(进入混合罐的总流量含循环回收流量)、B、C进料比控制在9∶3∶1。为了A、B物料能充分混合的同时尽量快速地进入反应器反应,此处将混合罐液位控制在32%,反应器液位维持在80%,既留有充分反应空间,又有足够的冷却接触面积,温度控制在101.5℃,压强稳定在129.5 kPa,闪蒸罐液位保证在15%。

从FI1103流量曲线图可以看出,500 s第一次提高负载后,60 s后闪蒸罐压力稳定,产物D流量FI1106出料稳定为10.63 kg/s,浓度AI1101持续上升。1 050 s第二次提高负载,闪蒸罐压力微小波动迅速稳定,FI1106持续上升,浓度AI1101到达最高值81.69%。各参数稳定度较高,都在安全可控的范围内,采用并行开车将产物出料时间提前到490 s,初始浓度可以达67.562%,浓度AI1101在751 s后均满足79%以上的浓度,产物D流量最终稳定在12.68 kg/s,回收物料A流量稳定在1.837 kg/s。充分满足了“西门子杯”赛题的要求,并且加入物料的回收工艺,最终的产量可达16 017 kg。

4 结语

本文基于SIMATIC PCS7系统在SMPT-1000实验平台,进行了具有回收工艺的连续过程控制系统的设计与实现。实验结果表明,所设计的连续控制系统能够全工况、全过程、全自动地稳态运行,在安全、生产优化、节能和产量等方面不仅达到了设计要求,而且实现原料的回收利用,提高了产量,体现绿色节能思想,能够提高经济效益,且可行性好、操作简单[5]。该方案用于2018年“西门子杯”中国智能制造挑战赛连续过程设计开发赛项的比赛,在评分系统自动打分获得满分,各参数符合设计要求,产量达到16 017 kg,对PCS7在现代工业控制中的应用及连续系统相关实验具有重要的参考价值。