基于ANSYS的风力机叶片疲劳可靠性设计

关 新,石 磊,梁 斌,范宝福

(1.沈阳工程学院新能源学院,辽宁沈阳 110136;2.辽宁装备制造职业技术学院,辽宁沈阳 110161;3.华电铁岭风力发电有限公司,辽宁铁岭 112000)

风力机叶片的疲劳损伤是在风压的不断循环作用下产生的累计损伤,且由于风力机的工作环境复杂多变,风、沙、暴雪等天气十分常见,故叶片所受载荷类型、大小、方式也存在不同。在进行疲劳寿命分析时,需要充分考虑到风力机叶片的全部载荷类型及作用效果,其中主要包括机械载荷、腐蚀载荷及特殊载荷。由于机械载荷对风力机叶片的影响度最大,所以在实际工程计算中主要以机械载荷为主。

在对风力机叶片进行疲劳分析时发现,叶片所受的机械载荷分为随机性载荷与确定性载荷。而随机性载荷一般与气动载荷相关,在实际计算时很难量化其数值,其主要原因为随机载荷不具有确定的函数表达式来确定载荷大小,在计算取值时比较复杂,不能实时寻找出确定数据。因此,基于工程分析特点,为简便计算量,同时又保证工程分析的精确度,可在实际计算过程中只进行确定性载荷计算,而对于随机载荷可进行加权处理[1-3]。

1 疲劳分析理论

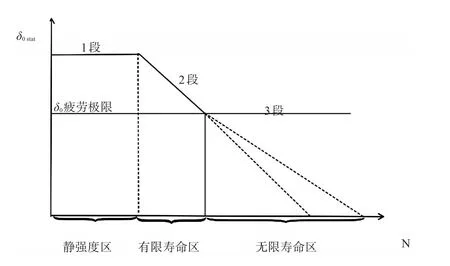

Miner准则是当应力幅值低于疲劳极限,试件循环次数超过N0,若试件不发生损坏,则认为在疲劳作用极限下,试件可以无数次循环而不发生失效,如图1所示。

图1 Miner准则

图1中,δ0stst为静载荷强度,N代表应力周期,1段是在静强度区,不发生损坏;2段是在有限寿命区,其表达式为

式中,m和C为试件材料相关常数;Ni、δi表示斜线上任一点坐标;Ni表示产生疲劳损坏总的循环次数。3段是在无线寿命设计区域。

累计损坏Miner准则为

式中,ni为各应力δi对应的循环次数;Ni为单一应力作用下疲劳破坏总循环次数;D为应力幅值变化情况下的累计总损伤;m为疲劳载荷数[4-5]。

2 叶片模型建立

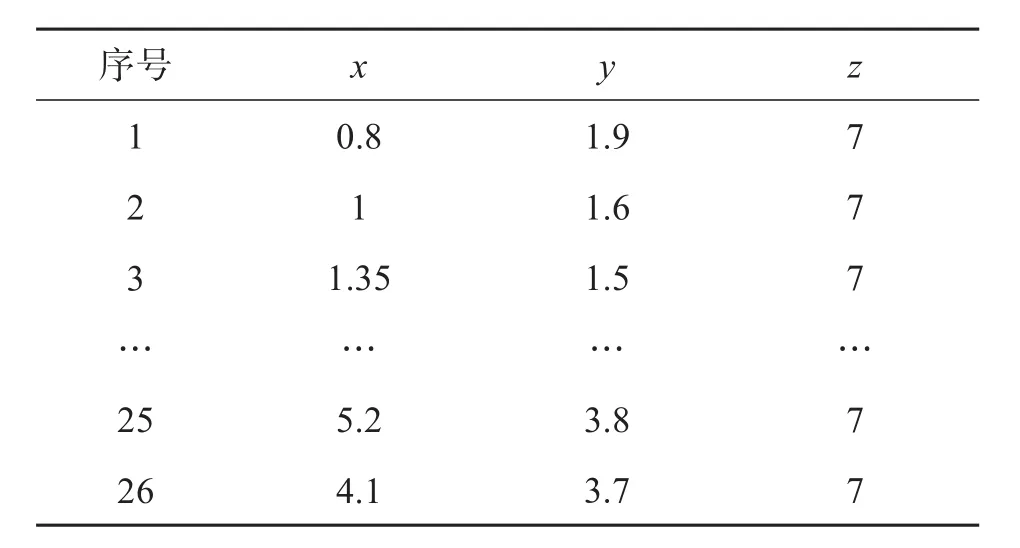

基于风电制造厂提供的叶片翼型曲线,经三维测量确定叶片模型坐标,如表1所示。

表1 叶片模型坐标点

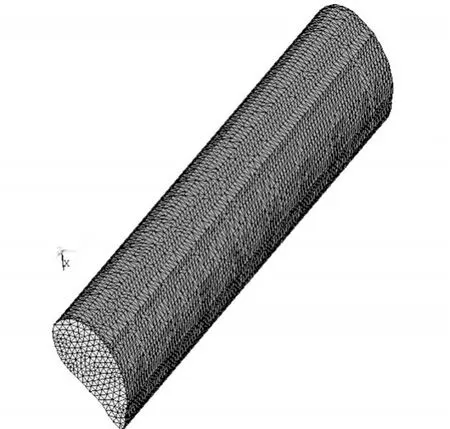

依据表1的坐标值,定义叶片叶素关键点,并对叶片进行网格划分,叶片模型共有8 492个单元和38 822个节点,如图2所示。

图2 叶片网格划分

3 风力机叶片静力学分析

叶片x轴方向的应力如图3所示。

图3 叶片x轴方向应力

4 疲劳寿命估算

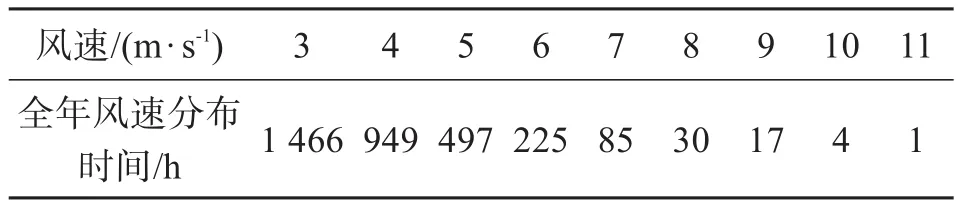

基于风电场(中国华电铁岭风电场)提供的风力机数据,风力机额定功率为2 MW,额定转速为ω=20 r/min,启动风速为3 m/s,切出风速为25 m/s,叶片材料(玻璃钢)的疲劳极限为50.13 MPa。所用风速数据为铁岭风电场2017年全年实际数据,其风力机叶片工作风速的数据分布情况如表2所示。

表2 风力机叶片工作风速的数据分布表

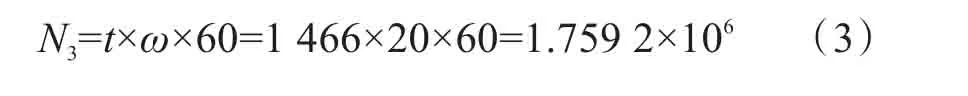

由表2可知,当风速为3 m/s时,在风机叶片上共有1 466 h的作用时间,又因为设定的风力发电机组叶片的转速为20 r/min,所以可求出各风力等级下的一年循环次数[6-7]:

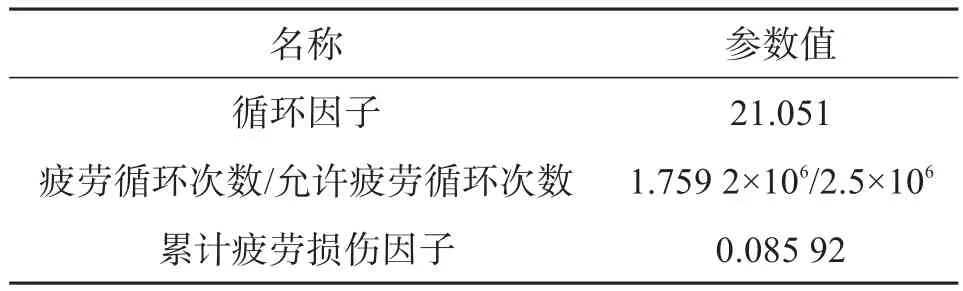

计算结果如表3所示,41节点在风速为3 m/s的情况下的疲劳循环次数为1.759 2×106,低于2.5×106(允许疲劳循环次数),所以不会发生损坏,且在风速为3 m/s的情况下运行一年的损伤因子为0.085 92。

表3 疲劳计算结果

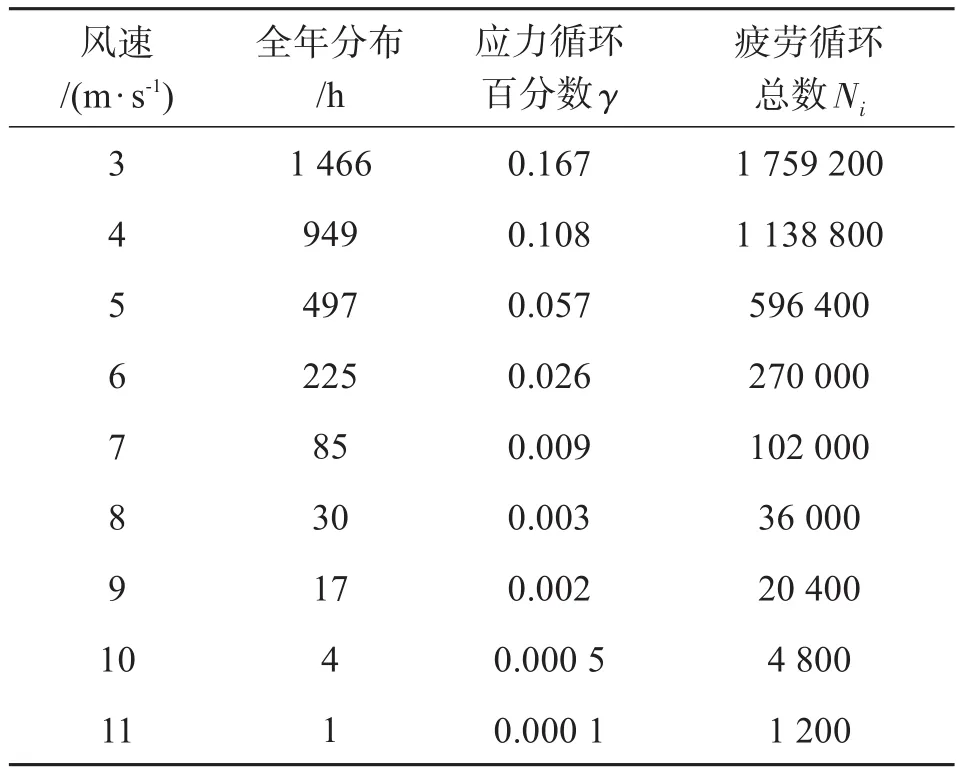

累计1年不同风速等级下的疲劳循环次数如表4所示。

表4 不同风速等级下的疲劳循环次数

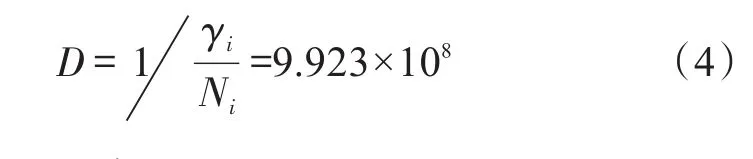

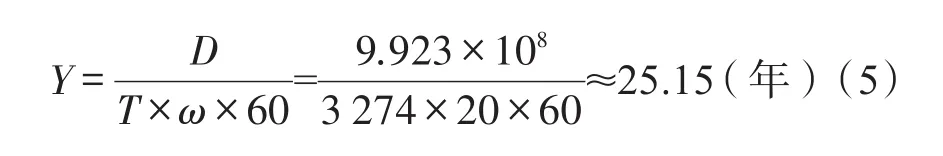

根据Miner准则可知,在标准载荷作用下发生疲劳破坏时的总循次数D为

叶片疲劳寿命约为

一般叶片的设计要求寿命都在20年左右,而该设计叶片的预计寿命可达到25.15年,符合风力机的设计要求。

5 结论

由于实际叶片形状设计比例为1:1,只是做出前后相等的一段类似体,与实际情况会有一定的偏差。在分析计算过程中没有考虑其他的外界因素,只对正常运行时的风力机叶片进行了模拟,没有考虑极端风速、空转等条件,在风力发电机使用过程中,这些会对叶片的疲劳产生一些不利的影响。因此,疲劳可靠性分析方法还有待加强。