350 MW机组锅炉燃烧优化调试

王嘉奇 ,宋大勇 ,张正元 ,王恩宝 ,冯兆兴

(1.沈阳工程学院 a.研究生部;b能源与动力学院,辽宁 沈阳 110136;2.国电科学技术研究院有限公司 沈阳分公司,辽宁 沈阳 110102)

四角切圆燃烧锅炉因其采用直流煤粉射流的风粉组织,实现邻角点燃、四角相互支撑的燃烧方式,具有良好的着火稳定性、炉膛火焰充满度高、锅炉的可靠性和性价比高等特点。随着燃煤价格不断上涨和环保形势的日益严峻,发电成本逐年上升,环保压力与日俱增。因此,电力行业对锅炉燃烧的安全性、经济性和环保性提出了更高要求[1-2]。

以某电厂350 MW超临界褐煤锅炉为对象,展开燃烧优化试验,解决再热汽温偏差、排烟温度高、水冷壁超温和NOx排放浓度高等问题。第一阶段主要利用停炉机会进行冷态试验和热态摸底试验;第二阶段主要根据摸底试验结果,针对存在的问题找到原因,再进行有针对性的调整试验,改善炉膛火焰中心位置和煤粉浓度分布情况,解决欠氧燃烧所引起的热负荷分布不均问题,提高锅炉的运行效率,并降低由于锅炉燃烧带来的环境污染,保证锅炉能够长期稳定、安全、经济的运行[3-6]。

1 问题分析及调试方案

1.1 水冷壁超温现象

锅炉垂直水冷壁壁温特性如图1所示,报警温度为450℃,螺旋水冷壁壁温报警温度为415℃。锅炉在50%~60%负荷下,主、再热蒸汽温度只能达到530℃~550℃,严重影响着机组的安全性和经济性。水冷壁管屏之间阻力不同,阻力大的管子,介质质量流速降低,管壁换热量下降,管壁温度升高;当炉内热负荷分配不均时,即使管屏之间质量流速相同,热负荷大的区域,管壁温度同样升高。炉内热负荷分布不均是水冷壁超温的主要影响因素之一,而影响热负荷分布的主要因素有各层磨煤机负荷分布、煤粉浓度、一次风速、二次风速等。

图1 垂直水冷壁壁温特性

1.2 再热汽温偏差

低负荷下再热系统偏差达到近40℃,右侧再热器减温水流量达到7 t/h~20 t/h。可见,再热系统存在严重的汽温偏差问题。对于再热器而言,系统无交叉设计,再热汽温偏差呈叠加的关系,所以再热汽温偏差更为明显。

1.3 排烟温度高

排烟温度高有以下原因:

1)受热面的积灰使烟气与受热面之间的传热热阻增加,导致炉膛出口烟气温度升高;

2)对于负压燃烧锅炉,为了降低磨煤机出口温度,制粉系统入口掺入大量冷风,导致排烟温度升高。

1.4 调试方案

1)第一阶段试验项目:冷态锅炉燃烧器风门位置、烟气挡板指示以及受热面积灰状态的检查;一次风调平试验;排烟温度标定试验;煤粉分布试验。

2)第二阶段试验项目:附加风均等配风方式下风门开度试验;增加附加风刚性试验;四角不均匀配风调整试验;变氧量试验等[7-10]。

2 试验结果

2.1 空气预热器入口氧量表标定及排烟温度标定试验

从多工况的空气预热器入口氧量标定结果来看,空气预热器入口氧量表接近于实际值,受表盘氧量表测量原理等因素影响,表盘平均值比实际值偏低0.2~0.4个百分点,标定系数为1.088~1.11。

从排烟温度标定试验来看,各负荷下表盘平均值与实测排烟温度偏差在1℃以内,标定系数为0.995~1.004。可见,表盘排烟温度平均值能够真实反应排烟温度实际情况。

2.2 一次风速调平试验

一次风速测量及调平试验用经过校验的靠背管测量每根一次风管内的一次风动压,并用经过校验的标准T型热电偶测量风温,通过下式计算一次风风速和风量:

式中,k为测速管系数;A为风道截面积;pd为气流平均动压;ρ为气流密度。

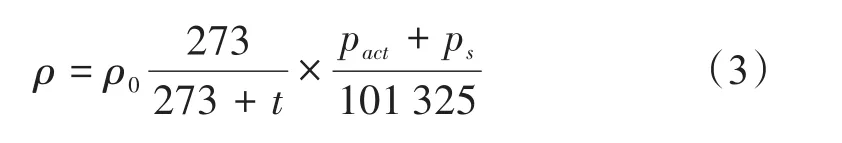

式中,ρ0为标准状态下气体密度;t为气体温度;pact为当地大气压;ps为管内气体静压。

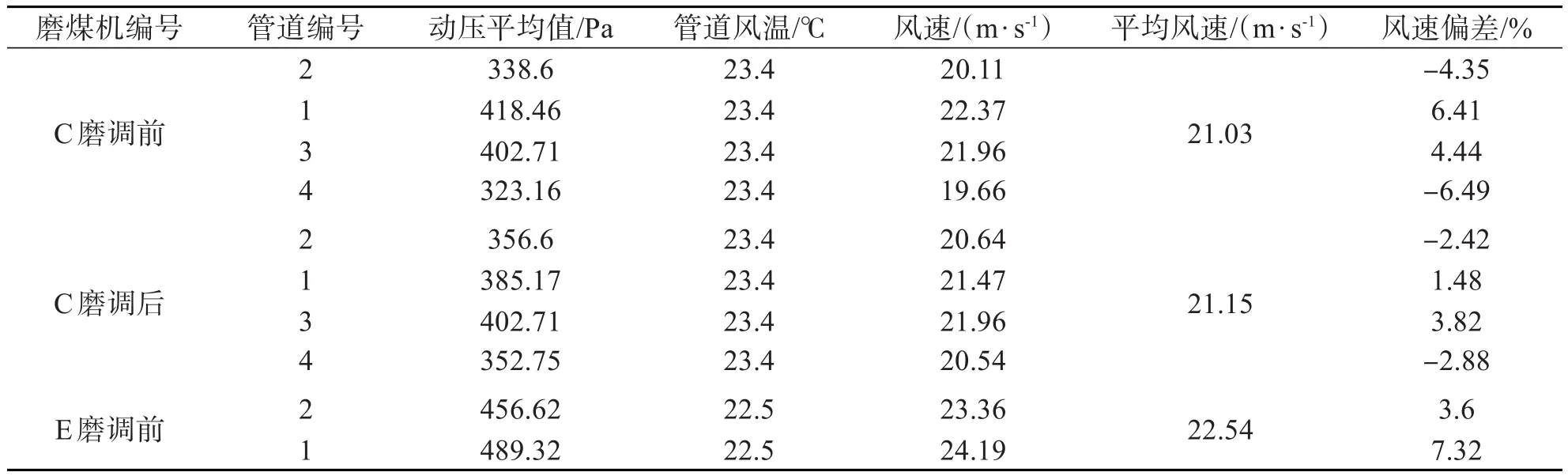

表1 各台磨爆机一次风速调平结果

续表

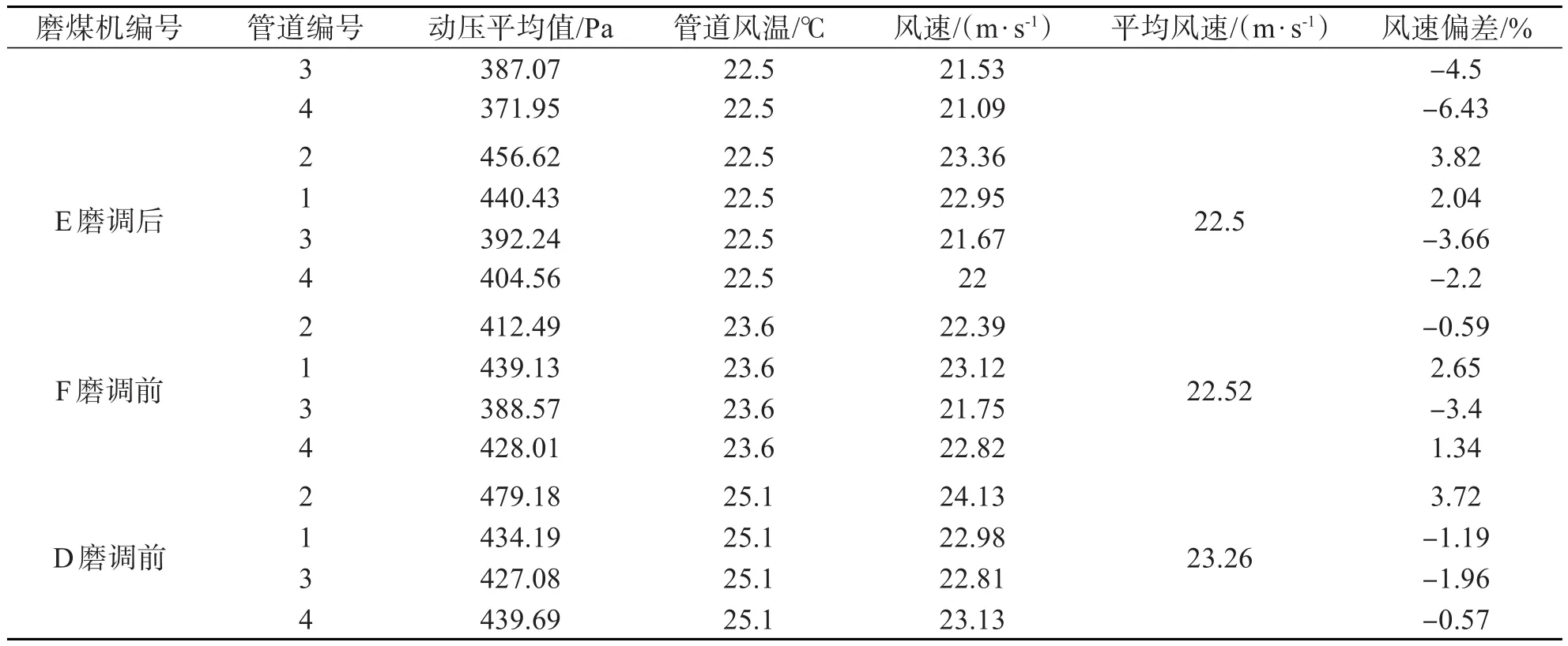

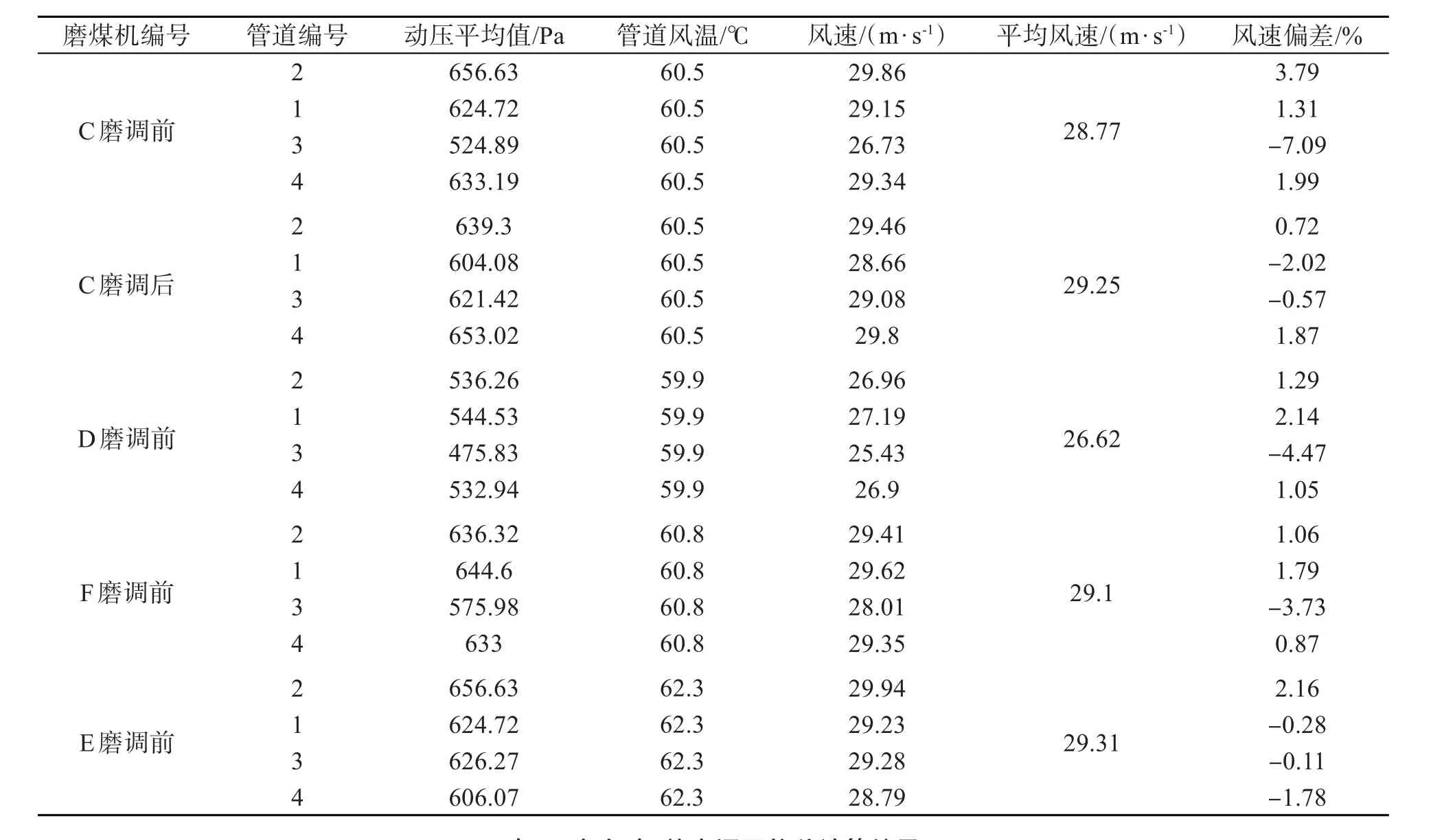

表2 各台磨煤机热态一次风速调平结果

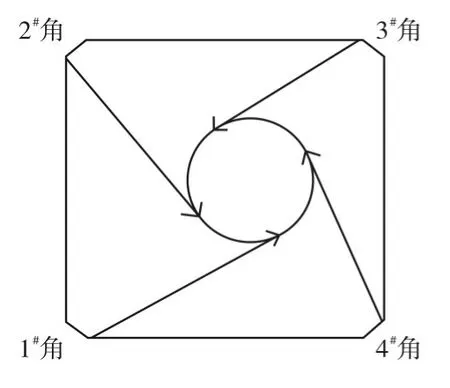

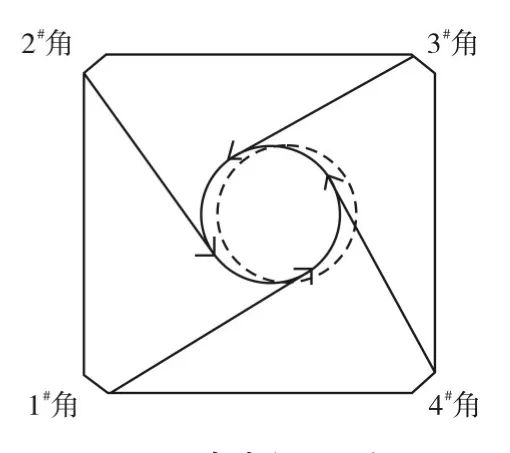

对各磨煤机进行了冷、热态一次风速调平试验,其结果如表1和表2所示;各角冷、热态调平偏差计算结果如表3所示。在调整前,CDEF磨煤机的4根一次风管风速存在一定偏差。冷态一次风调平前,根据各角平均风速计算风速偏差,4#管偏差为-2.3%,3#管偏差为-1.93%,2#管偏差为-1.94%,1#管偏差为6.16%,如图2所示,火焰中心向右后墙有略微偏斜。调平后,4#管偏差为-2.07%,3#管偏差为0.05%,2#管偏差为0.58%,1#管偏差为2.44%,火焰偏斜有所改善,火焰中心趋近于中心位置,如图3所示。

图2 冷态调平前

图3 冷态调平后

各台磨煤机热态一次风速调平前各角风速偏差如下,4#管偏差为0.21%,3#管偏差为-4.15%,2#管偏差为3.26%,1#管偏差为2.44%。针对各角煤粉分布情况,进行煤粉分布试验、煤粉分析、渣量分析,结合直接法和风速测量原理进行计算:

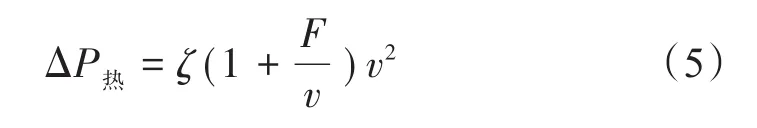

式中,ΔP冷为冷态平均动压差;ζ为阻力系数;ρ为气流密度;v为平均风速度。

式中,ΔP热为热态平均动压差;F为煤粉浓度。

假定每个角的压差不变,根据ΔP1冷=ΔP2冷=ΔP3冷= ΔP4冷求出ζ1、ζ2、ζ3、ζ4的比例关系,带入下一工况,依次运用冷态3个工况,计算出阻力系数比例关系,再带入热态第一工况,即ΔP1热=ΔP2热= ΔP3热= ΔP4热,确定F1、F2、F3、F4的比例关系。煤粉浓度以1#角为基数1,确定2#角为0.87,3#角为1.09,4#角为0.89。

在一次风冷、热态调平前,火焰中心靠近右墙,3#角煤粉浓度较高,导致3#角煤粉欠氧燃烧,燃烧状况不佳。而在2#角和1#角煤粉分布均匀,氧气充分,燃烧剧烈,导致左墙超温,前墙温度较高,如图4所示。

图4 热态调平前

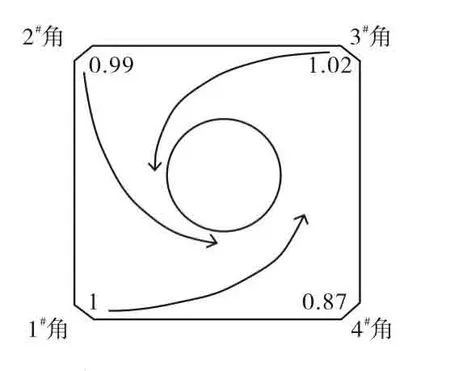

热态调平后,4#管偏差为1.37%,3#管偏差为-2.15%,2#管偏差为0.89%,1#管偏差为0.12%。经过计算,煤粉浓度以1#角为基数1,确定2#角为0.99,3#角为1.02,4#角为0.97,如图5所示。煤粉分布情况得到改良,四角分布均匀,热负荷分布均匀后,壁温超温情况得有较大缓解,锅炉出口烟气残余量下降,气温偏差问题也得到改良,NOx排放量也有下降。

图5 热态调平后

2.3 变一次风率试验

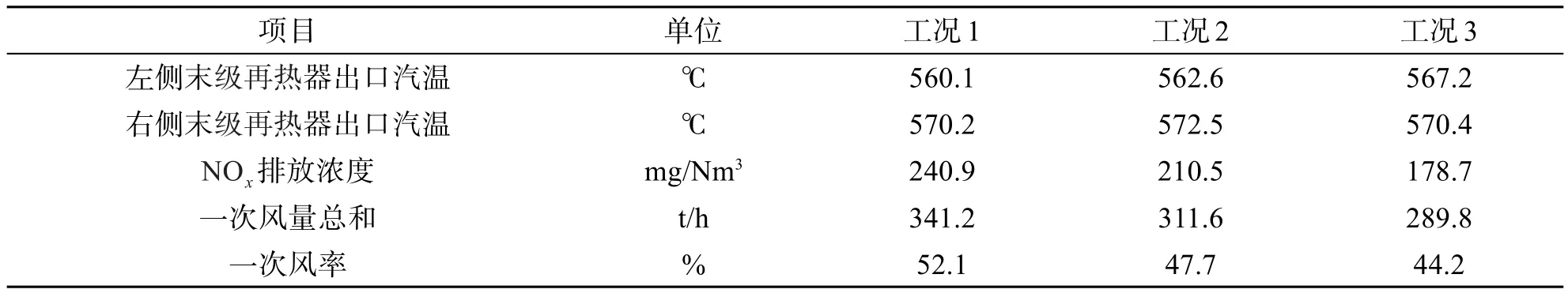

变一次风率对NOx排放有明显影响,随风压的下降,NOx排放下降情况显著。当机组负荷为185 MW时,在总风量保持不变的情况下,热一次风压从6.7kPa下降到5.5 kPa,一次风率从52.1%下降到44.2%,燃尽风比例提高,NOx排放浓度从240.9 mg/Nm3下降到178.7 mg/Nm3,如表4所示。燃尽风比例提高后,消旋能力提高,左右两侧再热汽温偏差明显减小,末级再热器出口汽温偏差从10.1℃减小到3.2℃。

表4 变一次风率试验结果

2.4 附加风配风方式试验

为了降低NOx生成,该机组配置了附加风,为四角切向布置的SOFA风。当4层附加风开度均匀地从20%开到50%后,NOx浓度从380.1 mg/m3下降到248 mg/m3;当开大到80%时,NOx浓度下降到175 mg/m3,但低温再热器出口汽温偏差没有下降的趋势。可见,在附加风均等配风方式下,虽然有利于降低NOx排放量,但因附加风刚性不够,不足以改变炉膛内烟气流场,降低炉膛出口残余旋转,不利于缓解再热系统汽温偏差问题。

通过保持两层附加风开度为100%,增加附加风刚性,不但可达到降低NOx排放浓度的作用,而且还可使再热汽温偏差降低10℃左右。

3 结论

1)造成水冷壁温度偏差的主要原因是四角燃烧器组动量能量及燃烧过程的偏差,锅炉局部欠氧燃烧,导致炉内热负荷分布不均。

2)通过燃烧优化试验,对运行氧量、一次风率、附加风等参数进行优化,使NOx排放浓度可控制在150 mg/Nm3~200 mg/Nm3,下降幅度达到100 mg/Nm3左右。