汽车变速器强度及耐久开发技术策略分析

王泽贵

(上海汽车变速器有限公司, 上海 201822)

0 引言

在汽车变速器零部件设计中,其强度和耐久性是必须面临的基本问题之一。本文中的强度或耐久问题,是针对零部件在整个产品生命周期中,承受载荷作用次数及载荷幅值相对大小不同而言的。当零部件承受载荷作用次数在0至10e3次且载荷幅值相对较大,称之为冲击强度问题;当零部件承受载荷作用次数等于或超过10e3次,称之为耐久问题。在耐久问题中,当零部件承受载荷次数在10e3至10e4次之间且载荷幅值也相对较大,但相比强度应力幅值较小一些,称之为低周疲劳问题;当零部件承受载荷次数在10e4次以上且载荷幅值相对较小,称之为高周疲劳问题。汽车变速器耐久问题,通常是来自外部或边界冲击载荷的强度问题和内部传动载荷的高周疲劳问题。另外,强度或耐久问题,尤其是耐久问题,还具有一定的随机概率性,即还需要考虑零部件失效或存活的统计概率,如存活率99%,则称之为零部件的可靠性问题。汽车变速器众多零部件当中,不同零部件可靠性或经济性要求有所不同,但可靠性要求一般在90%以上。

汽车变速器各个零部件承载的功能及性能要求不同,相应承受的载荷特征不同。按照承载载荷途径不同,可分为变速器外部边界载荷和内部传动载荷。无论是外部边界载荷,还是内部传动载荷,都同时存在强度载荷和耐久载荷。在汽车变速器众多零件中,单一材料的零件数量上占据绝大多数,并都基本上满足各向同性。在强度载荷下,有两个基本失效判定准则,即断裂失效和屈服失效。在耐久载荷下,亦有两个失效判定准则,即接触疲劳失效和弯曲疲劳失效。在工程应用中,为了安全或可靠性考虑,通常需要在判定准则的基础上,给予大于1以上的安全系数[1-6]。

1 强度及耐久理论总体技术策略

汽车变速器主要满足动力传动和安装支撑两大功能,通常情形下,换挡、NVH等性能方面的要求,不至于影响到零部件强度及耐久。因此,本文着重从满足动力传动和安装支撑两大功能要求为前提,重点分析汽车变速器典型零部件,在产品开发过程中强度及耐久问题的技术策略。

1.1 强度理论应用技术策略[1-7]

对于在产品整个生命周期中,承受载荷作用次数不到10e3情形,如果发生失效,通常是因为零部件承受一次或多次冲击载荷,通常载荷幅值相对比较大,这种情况与金属材料进行一次性拉伸或压缩破坏试验,比较相近或具有可比性,本文根据工程实际应用情况及经验,即符合两个失效准则,即断裂失效和屈服失效,推荐采用材料力学中经典的四个强度理论来判定失效。

对于脆性金属或合金材料,失效形式一般是断裂失效,如变速器外壳体用材ADC12和差速器外壳体用材QT700,可用最大主应力及最大主应变来判定是否失效,脆性材料没有明显的屈服应力点,可用求得的最大主应力及主应变,与该材料的抗拉及抗压强度对比来进行判定。

对于塑性金属或合金材料,失效形式一般是塑性变形过量失效,如支撑轴承压板用材45钢或螺栓40Cr,或者变速器轴类用材如低碳合金钢20CrMnTiH,可用符合屈服准则的米塞斯应力来判定是否失效,米塞斯应力理论是综合了第一、二、三强度理论的第四强度形状改变比能理论,即可以用求得的米塞斯应力,与该材料屈服强度应力对比来进行判定。

1.2 耐久理论应用技术策略[8-12]

对于在产品整个生命周期中,承受载荷作用次数超过10e4高周疲劳情形,失效形式通常是因为零部件承受多次交变及循环载荷,产生疲劳裂纹断裂或表面疲劳损伤失效,在汽车变速器中,通常是对应于齿轮或轴承的弯曲疲劳失效和接触疲劳失效。

齿轮疲劳耐久强度或寿命计算可依据ISO6336-2006国际行业标准,计算可靠度要求为99%,轴承疲劳耐久强度或寿命计算,可依据ISO281及其修订版ISO281或ISO16281国际行业标准,计算可靠度要求为90%或L10h。齿轮或轴承疲劳耐久强度计算的同时,通常还需要选用一定的加工精度等级、油液清洁度等级及温度等约束条件限定,其计算结果,与齿轮轮齿部分或轴承滚动体材料的弯曲或接触疲劳极限应力,进行对比判定。

2 设计及验证主要技术策略分析

上文已对应用于汽车变速器强度及耐久两个基本问题,进行了总体应用技术策略分析,下面将针对汽车变速器各个零部件设计、分析及验证,进一步进行技术策略分析。

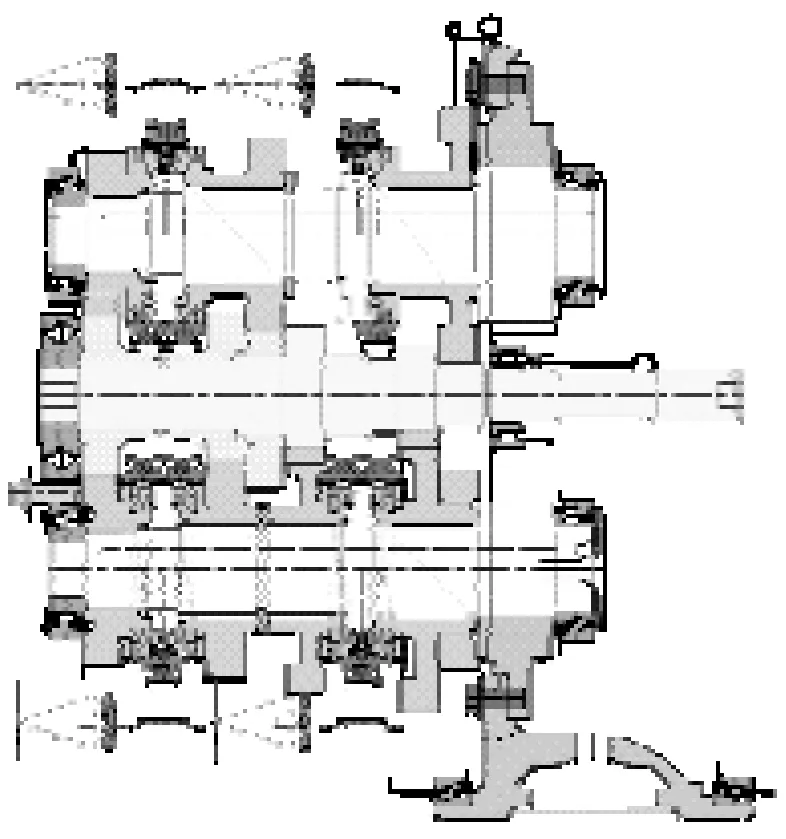

2.1 齿轮、轴、轴承强度和耐久设计

齿轮、轴和轴承是汽车变速器中的传动机构部件,该传动机构部件主要承担传动载荷和来自传动系统的冲击载荷。对于来自传动系统的冲击载荷,主要是来自变速器输入轴端离合器瞬间咬合启动冲击扭矩,和来自汽车加速工况切换为反拖工况以及刹车之瞬间冲击扭矩,不同整车及工况,最大冲击扭矩大小稍有不同,普遍一般在额定扭矩2至3倍之间。因此,在设计过程中,需要对齿轮和轴类零件进行冲击扭矩强度校核分析,可借助有限元CAE分析方法计算最大冲击扭矩下米塞斯应力值比较,并选取大于1的安全系数。

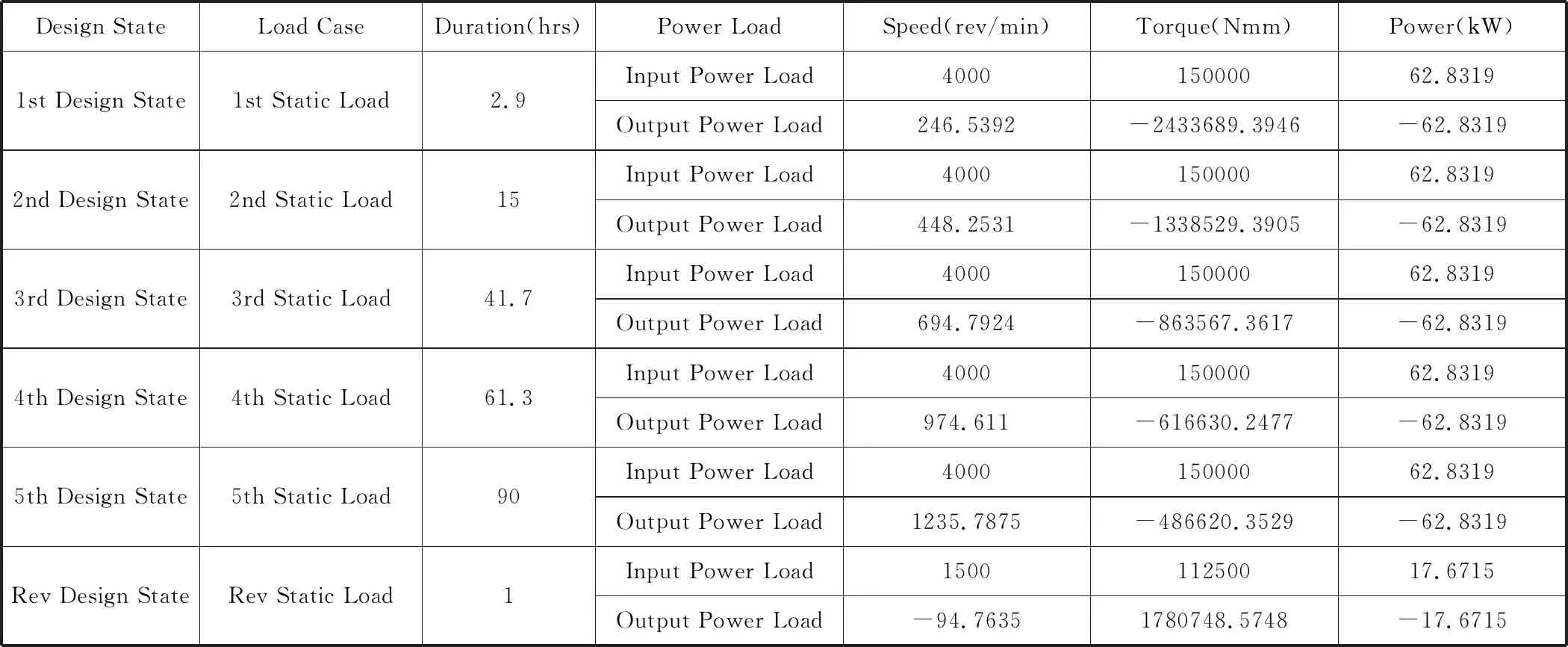

对于传动扭矩载荷,则是典型的高周疲劳耐久问题,需要对各齿轮、轴及轴承进行疲劳耐久进行仿真计算预测。进行耐久仿真计算预测,首要输入条件就是需要有满足汽车变速器在整个产品使用寿命周期的载荷谱,表1是来自某汽车行业标准制定的汽车变速器传动耐久载荷谱。该耐久载荷谱,还可以根据实车道路采集实测而得,也可以根据虚拟整车路谱换算而得。

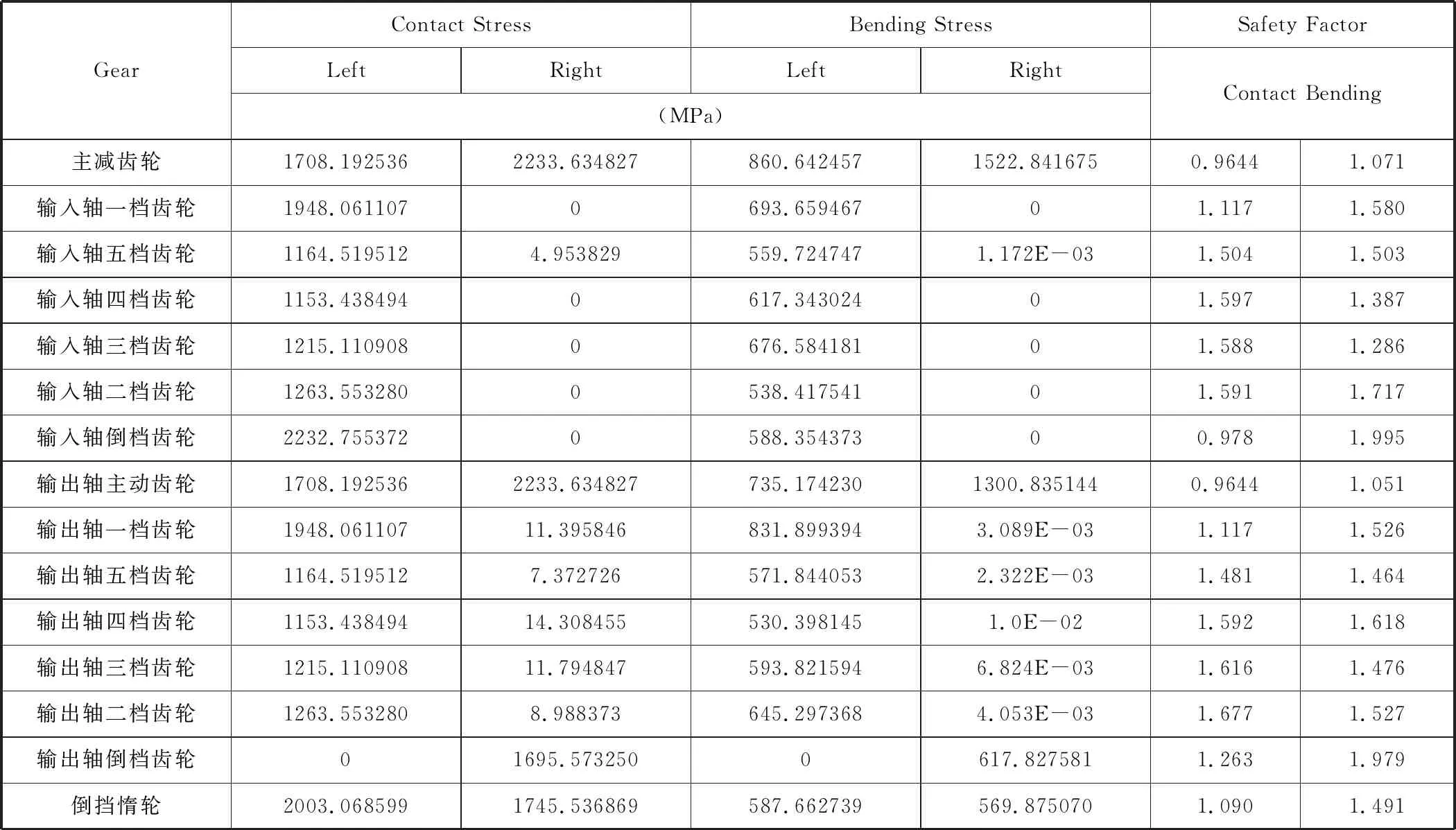

表2是基于表1载荷谱计算而得的各齿轮接触和弯曲耐久结果,它可以先计算得到接触或弯曲应力值,再除以接触或弯曲应力疲劳极限,即可得到相应的接触安全系数或弯曲安全系数。该安全系数,根据工程安全或可靠性要求,一般需要取大于1以上的数值,且弯曲相比接触安全更重要,即其中弯曲安全系数相比接触安全系数,要取得更高一些。

表1 汽车变速器传动耐久载荷谱

表2 各齿轮接触和弯曲耐久

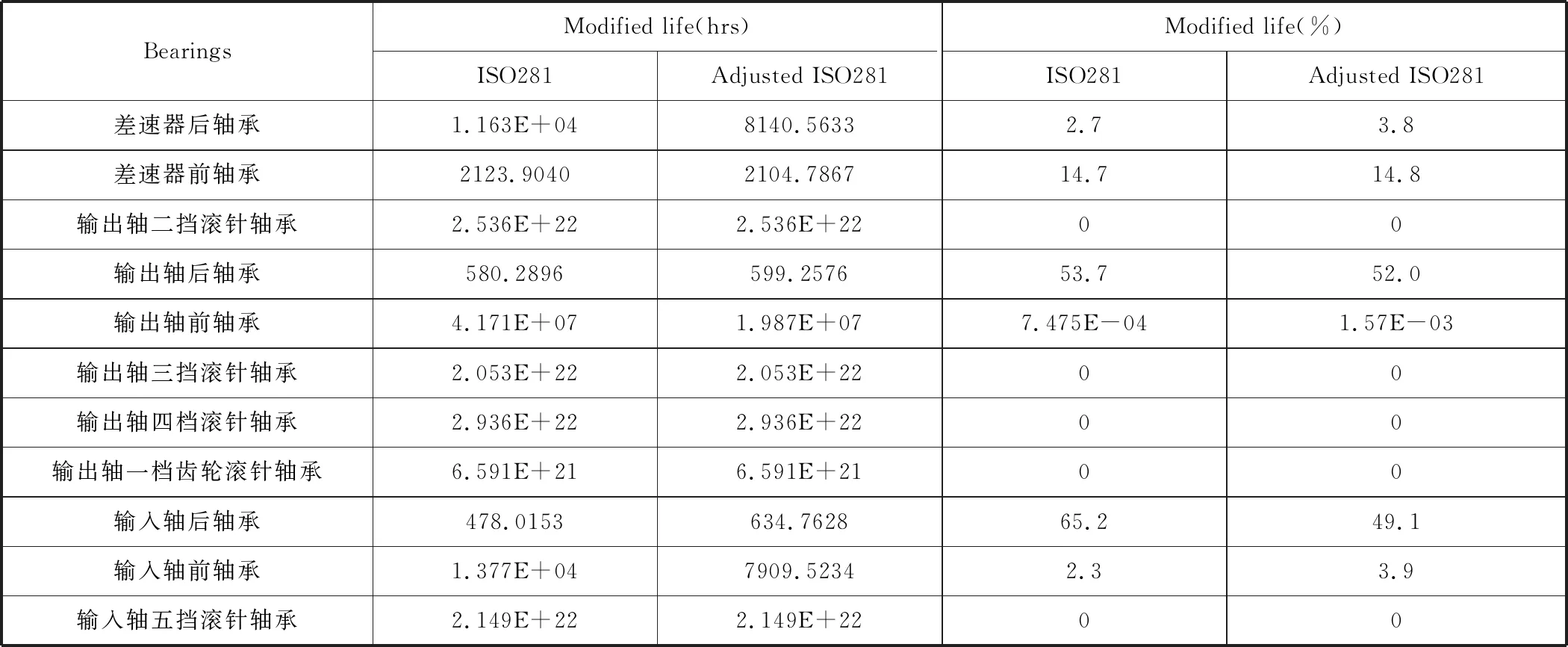

表3也是基于表1载荷谱和ISO281及其修订版标准,计算而得轴承寿命或使用时间,以及在整个载荷谱寿命中的损伤率。在轴承耐久计算标准中,已经考虑一定可靠性要求,因此轴承损伤率即可按100%来判定是否安全合格。

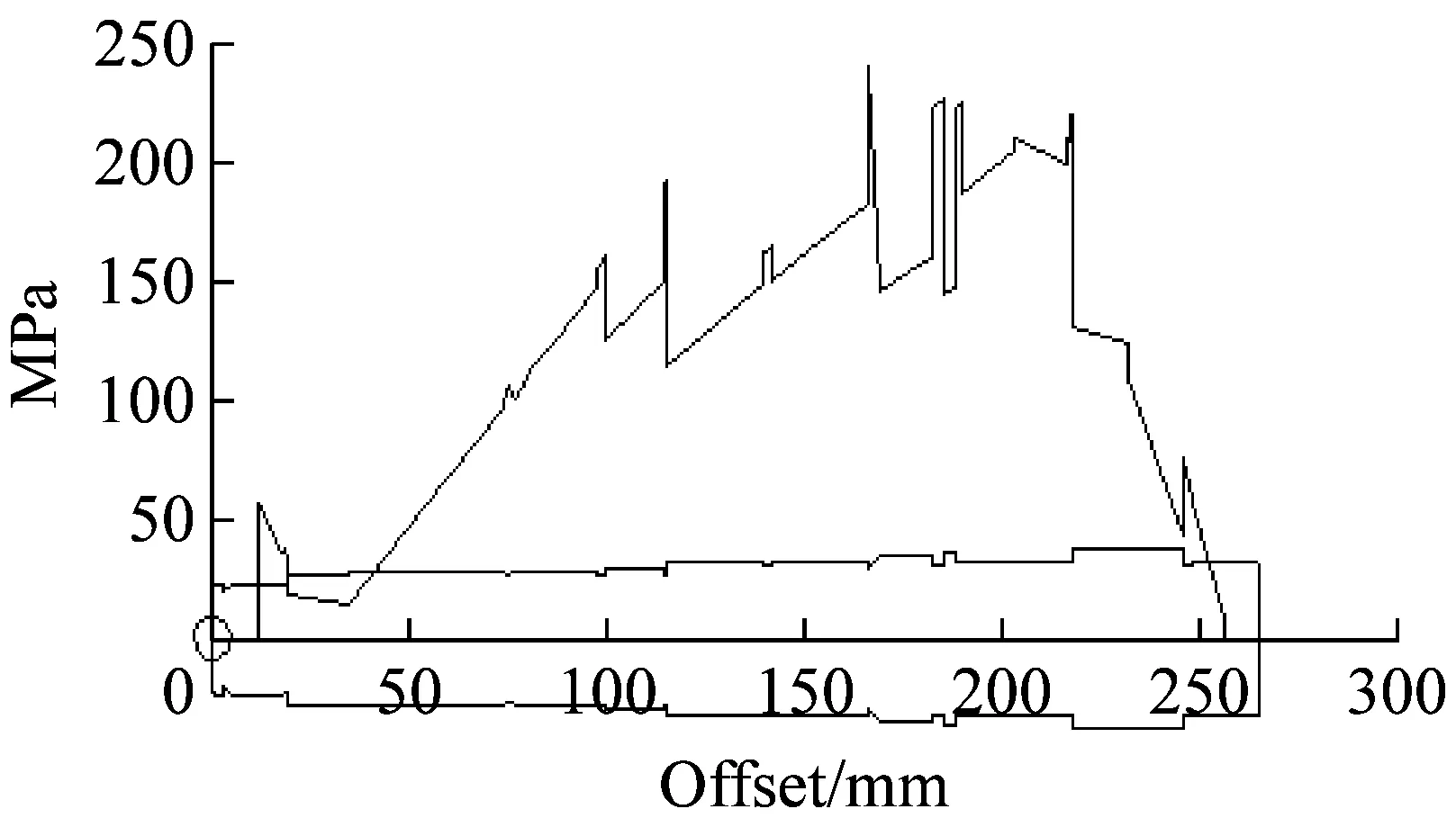

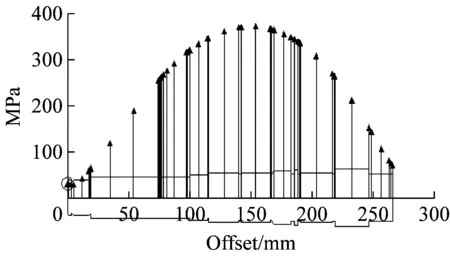

图2是耐久额定输入扭矩下的轴弯曲应力曲线图,轴上最大弯曲应力需要满足其弯曲疲劳极限应力,可以用求得的米塞斯应力,与基于弯区或拉压屈服准则的Goodman修正的疲劳极限应力值比较,并选取大于1的安全系数。如果直接与屈服极限比较,则需要选取相应更高的安全系数,因为Goodman修正值,已考虑一定可靠性。

同时,在满足强度或耐久的同时,轴的变形对传动功能的保证也同样非常重要,图3是轴扰度变形位移曲线图,其最大值需要做出合理限定,否则不能满足传动功能或性能的需要,最大值在制造工艺条件允许的情形下越小越好。

表3 各轴承耐久寿命和损伤率

图2 轴弯曲应力曲线图

图3 轴扰度变形位移曲线图

2.2 壳体强度及耐久设计

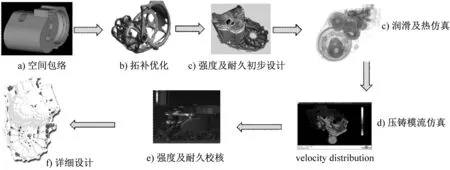

变速器壳体是变速器传动机构的核心支撑部件,其整体刚性及局部刚性要求是首要满足的设计要求。刚性要求的满足,不仅能解决承载变形、强度及耐久问题,同时对抑制变速器噪声,也起着关键作用。图4是变速器壳体设计过程图,先满足空间包络要求,再到满足整体刚性要求即拓补优化骨架设计,再到满足强度及耐久承载要求,再到满足润滑及散热,以及满足压铸工艺要求。不难看出在该设计过程中,满足强度及耐久要求仍是壳体设计的核心要求。

对于变速器壳体的载荷工况来自两类,一类是来自传动系统冲击扭矩载荷和传动耐久扭矩载荷,一类是来自壳体悬置联接部位的冲击载荷和耐久载荷。对于冲击类载荷工况下求得的最大主应力和最大主应变,可与其抗拉及抗压强度极限比较判定,并选取大于1的安全系数。对于耐久类载荷工况下求得的最大主应力和最大主应变,可与屈服或等效屈服强度极限比较判定,并选取大于1的安全系数。

图4 变速器壳体设计过程图

Fig.4 The design process of transmission cases

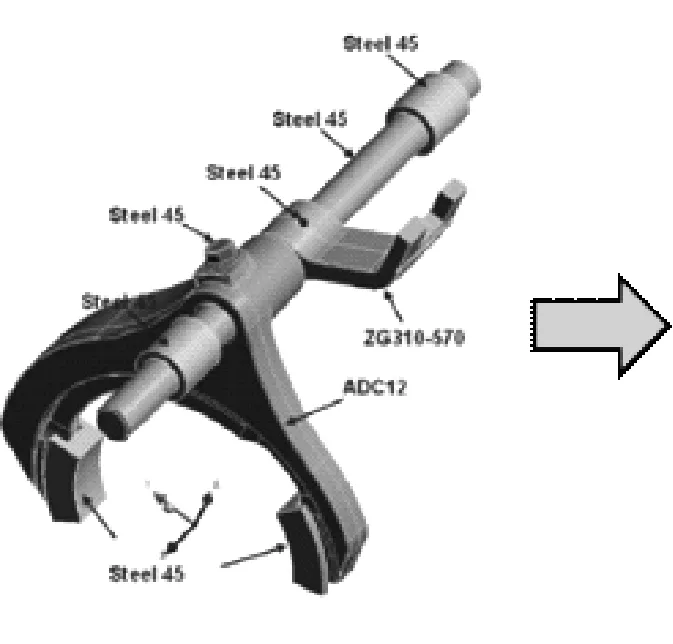

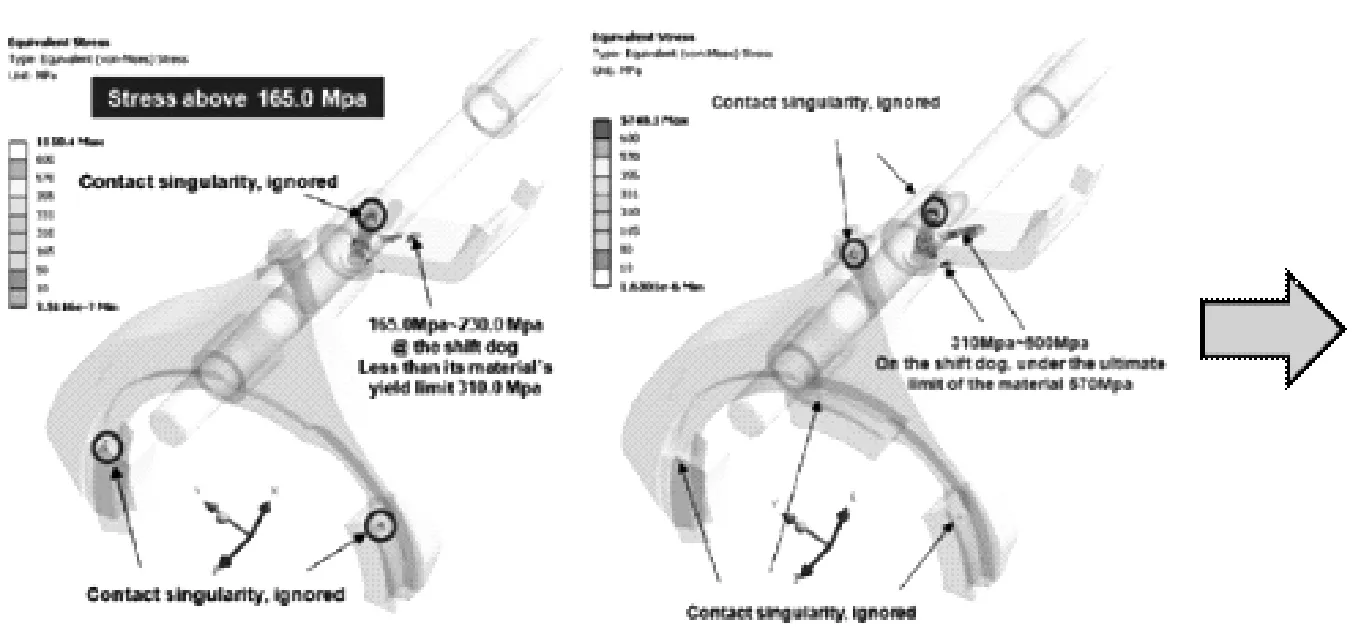

2.3 拨叉强度及耐久设计

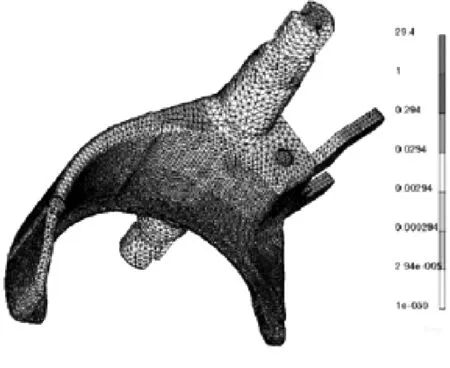

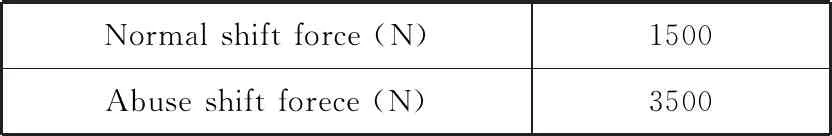

拨叉是变速器换挡机构中,核心零件之一,图5是拨叉设计过程图,包括强度和耐久校核或分析。拨叉强度校核分析通过有限元模型计算,并采用正常换挡力冲击载荷和滥用极端载荷,如表4是拨叉强度载荷。拨叉耐久校核分析,采用表5拨叉耐久载荷谱,先通过有限元模型,分别仿真分析得到各组换挡力下的应力,再在疲劳统计软件中,基于载荷循环数统计出整个拨叉损伤率分布,该损伤率是基于疲劳极限应力而求得的,已考虑可靠性要求,故要求满足最大损伤率不超过100%。

a) 拨叉模型

b) 强度校核

c) 耐久校核

表4 拨叉强度载荷

表5 拨叉耐久载荷谱

Note: One loop:1→2→3→4

Total:50 loops

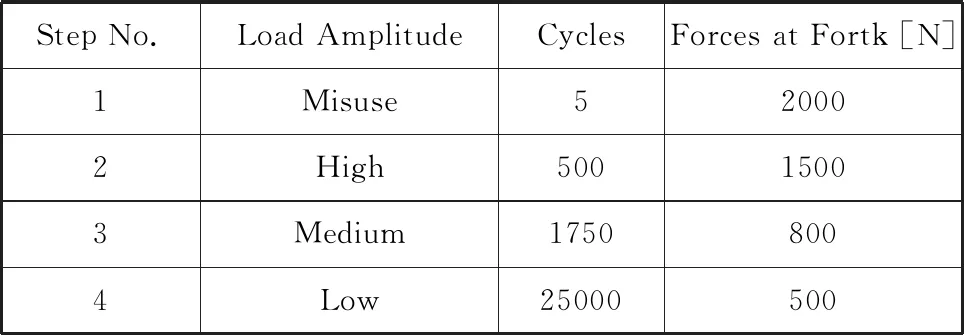

2.4 驻车系统强度及耐久设计

对于驻车系统的强度和耐久,在其刚柔耦合的模型中,既要保证各零件满足动态应力强度要求,也要满足驻车载荷谱条件下的疲劳耐久要求。驻车系统零部件是安全件,一般选取的强度安全系数都比较大,如在2左右,因此驻车系统通常在满足强度要求的情形下,同时也能满足耐久要求。

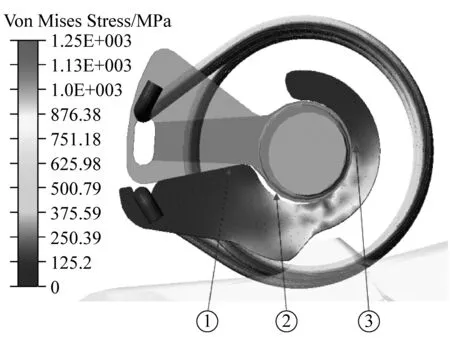

图6是某驻车系统刚柔耦合模型,分析显示其薄弱零部件是其驻车凸轮,该凸轮在驻车运动过程中,在位置①出现了凸轮与转动轴接触的情况,在位置②出现了较大的间隙,在位置③是凸轮与转动轴的接触位置。因此,该驻车机构实际出现了类似悬臂梁的受力工况,因此,最大应力出现在了②与③之间的红色位置,样机试验中出现了凸轮断裂。尽管根本原因查出是转动轴与凸轮出现了运动接触,这是不合理的设计,应当将凸轮、扭簧、转动轴顺时针旋转一定的角度,尽可能让扭簧来承载驻车力,但是,驻车系统所有零部件设计满足强度要求,是需要优先保证的安全技术策略。

图6 某驻车系统刚柔耦合模型

图7 某驻车凸轮应力分布

2.5 变速器零部件局部强度及耐久设计

上文已对变速器主要核心零部件,进行了整体强度及耐久设计技术策略分析,下面有必要对这些主要核心零部件,进行局部强度及耐久设计技术策略分析。

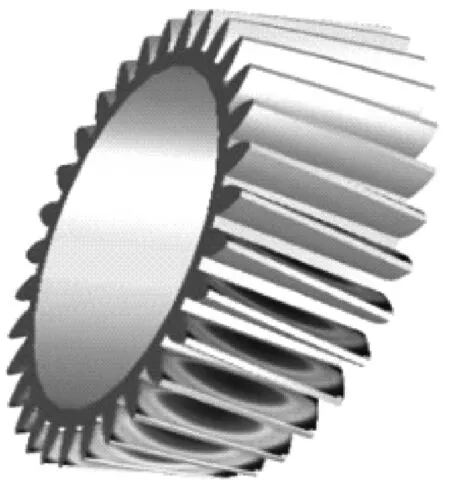

2.5.1 齿轮副微观接触修形设计

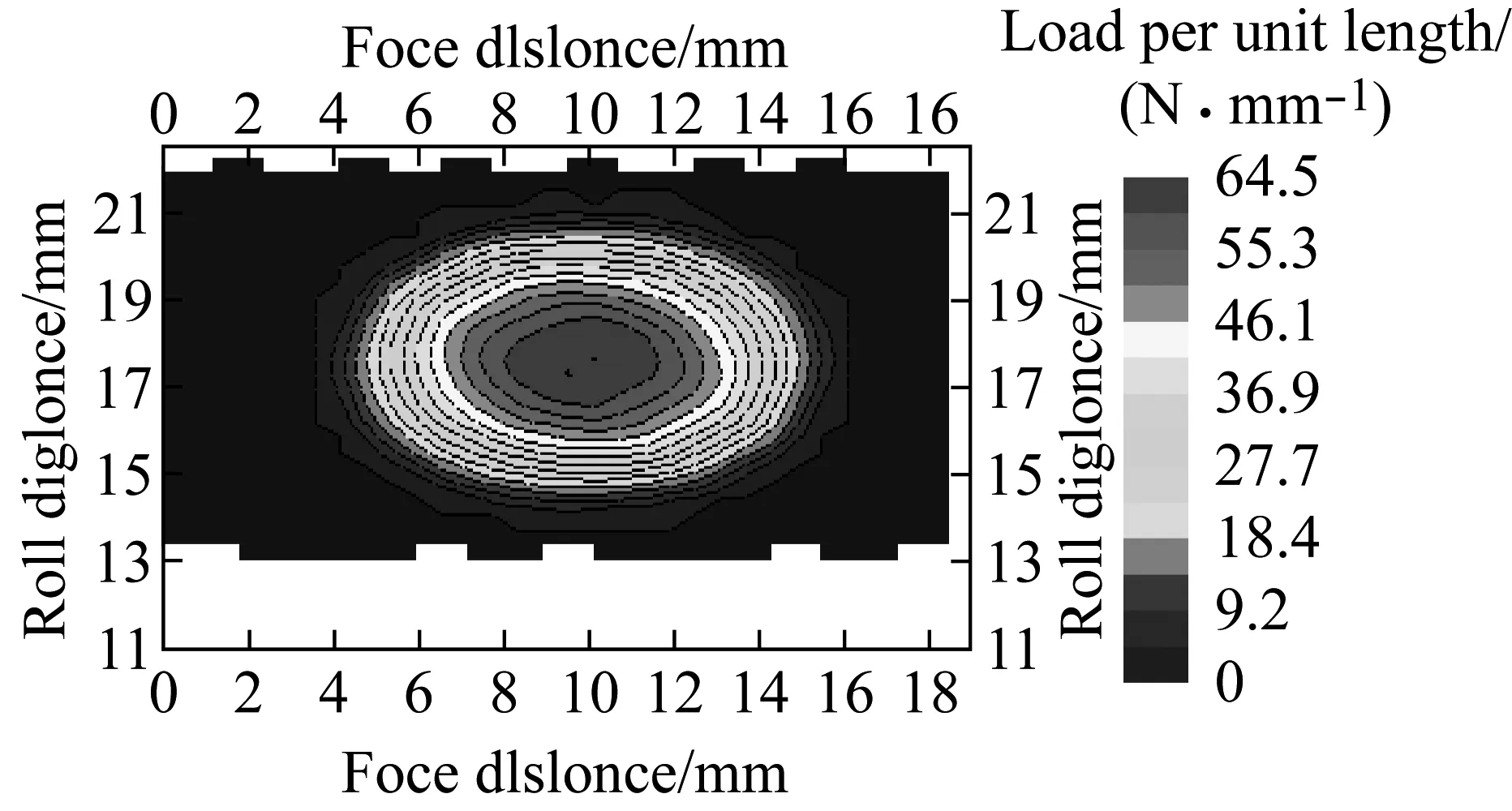

为了确保齿轮副设计满足接触和弯曲强度及耐久要求,还需做齿轮副接触进行必要的设计。图8是齿轮副接触斑点,通常要求斑点处于齿面中间、接触斑点区域大以及接触应力相对均匀或应力梯度小。如果变速器支撑外壳体中心距误差较大,则齿轮副相应会产生较大

接触错位,往往引起齿根弯曲疲劳强度下降;如果齿面没有必要的修形设计,则齿轮副由于扰度变形相应会有较大接触偏载,往往引起齿面接触疲劳强度下降。

关于壳体整体刚性、轴承座支撑刚度、轴刚性扰度变形等宏观设计,相应在上文已有介绍及分析,这里在保证宏观设计基础上,再对齿面微观设计做两点补充。一是齿面微观接触修形优化设计,通常可以对齿面接触疲劳强度提高10%左右;另一则是齿面尤其是齿根部位如果加上不同比例的钢丸强喷设计,通常可以对齿根弯曲疲劳强度提高10-30%。

图8 齿轮副接触斑点

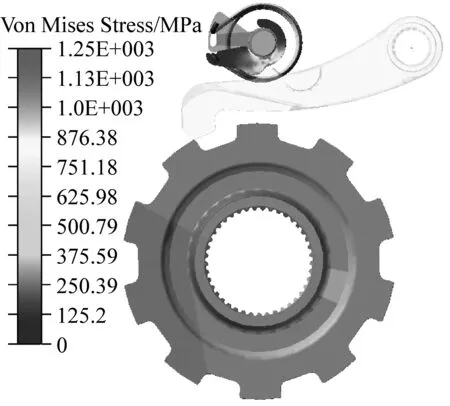

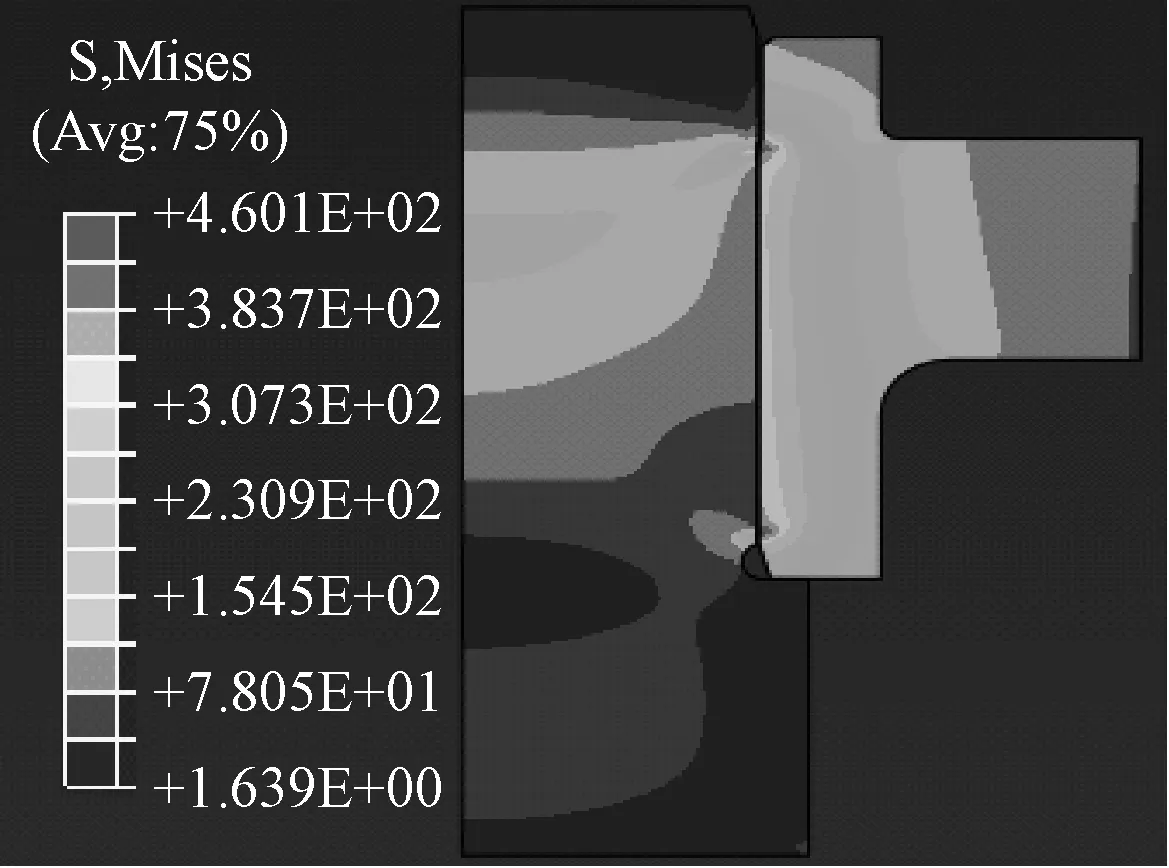

2.5.2 齿轮-轴过盈压装

现在越来越多的齿轮-轴装配,采用光孔配合冷压配工艺,装配过盈量大小的选择,既要满足承载扭矩大小要求,也要满足两个零件压装不屈服失效。相应地既要计算出整个压装过程中光孔面积上的压力及与摩擦系数的乘积力相对于轴中心线的扭矩,即承载扭力矩大小,也要计算出两个零件上压配应力大小。因此,齿轮-轴光孔压配不发生屈服失效和满足承载扭矩,是其强度设计技术策略。

图9 齿轮-轴压装仿真结果

2.5.3 壳体密封

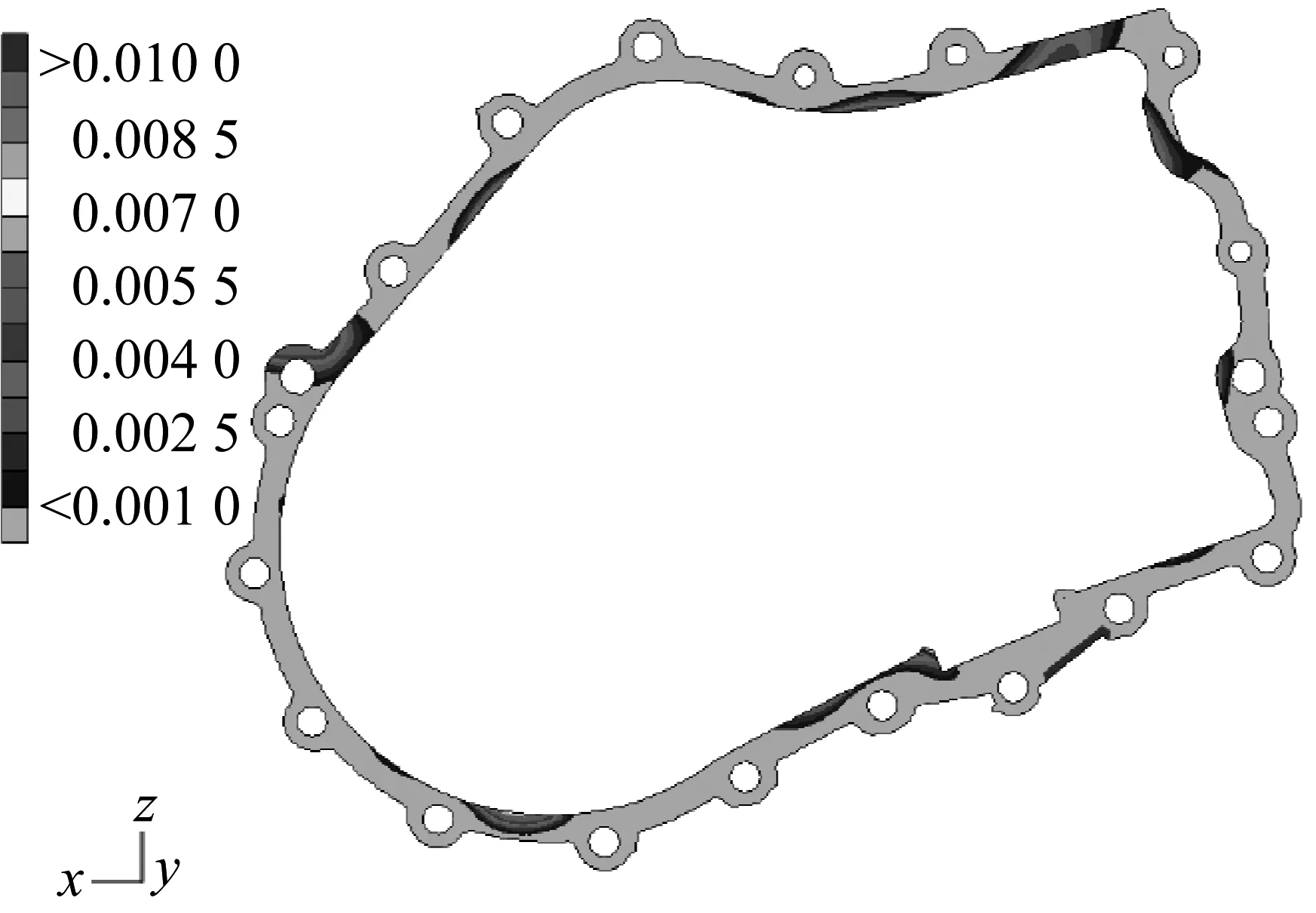

变速器壳体组合螺栓联接,既要螺栓满足联接强度要求,也要满足接触面开度要求。大量的设计经验表明,当满足接触面开度要求,往往可以满足螺栓联接强度要求。图10是变速器外壳体组合面接触开度,且该壳体摆放位置与实际工况一致,底部比顶部接触开度要求高,通常需要优化螺栓间距才能达到设计要求。因此,壳体密封要求往往决定了其强度设计的前提要求或策略。

图10 变速器外壳体组合面接触开度

2.5.4 尺寸链干涉及鲁棒性设计

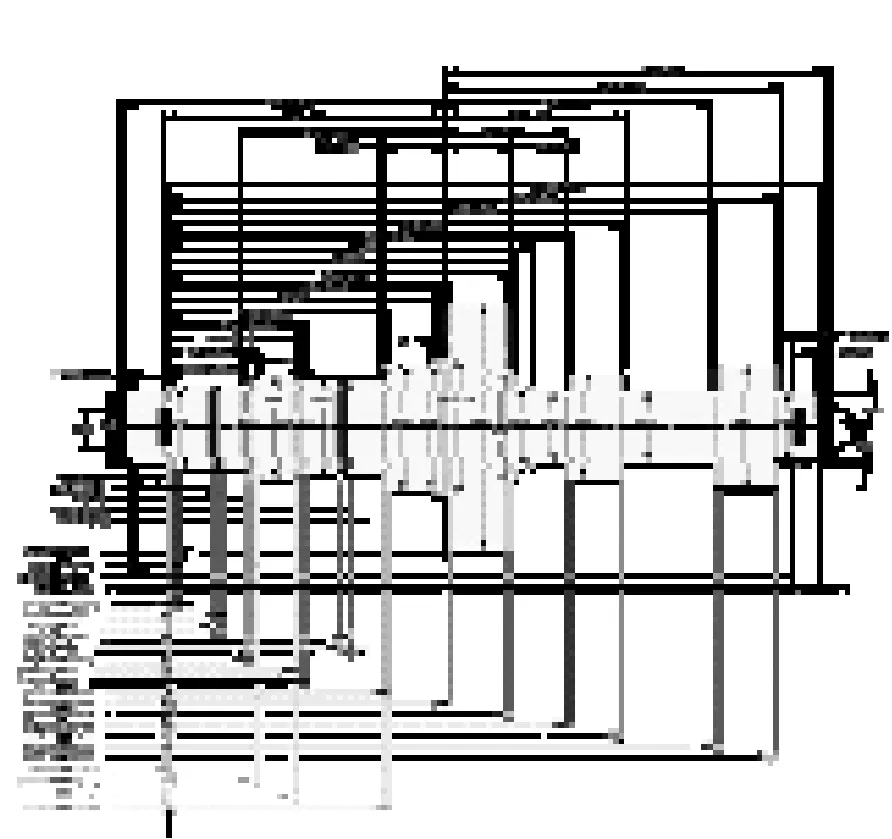

一台汽车变速器往往是由几百个零件装配在一起的部件,也由很多尺寸链组成。众多尺寸链的组成结果是否存在极限位置干涉,或者容错鲁棒性大小,对变速器强度、耐久及正常功能影响很大。图11是变速器轴类设计装配及加工工艺尺寸链,这两类尺寸链要求必须校核,基于批量仿真装配结果,统计每个尺寸链的贡献度和敏感度。为了使得尺寸链鲁棒性好,往往需要切断或避免长尺寸链出现,以及需要控制或降低某些贡献度和敏感度较大的尺寸。因此,强度及耐久设计的同时,必须设计好各个零件的尺寸及公差要求,这是强度及耐久设计的重要保障技术策略之一。

a) 设计装配Design assembling

b) 加工工艺Machining process

2.6 变速器强度及耐久试验验证

从目前汽车变速器开发行业水平来看,还不能做到无样机全新开发,这是因为仿真分析及校核计算,不能考虑到所有工况或众多实际影响因素,这就需要在开发阶段,通过台架和整车两类试验来进行验证,其中强度及耐久验证,是必须保证的试验之一。

关于强度及耐久台架样机试验技术策略,主要是提前尽可能近似验证整车工况载荷承载能力,可以依据不同行业标准制定试验大纲及试验规范进行,也可以依据实车采集数据或经验数据库验进行。关于强度及耐久实车道路试验技术策略,主要是考察实车全程道路载荷谱负荷能力,通常为了缩短开发周期,可以等效加速载荷谱进行。

基于大量的开发实践经验,对于汽车变速器强度及耐久,需要进行以下主要台架试验:

1) 基于变速器总成的齿轮-轴-轴承耐久;

2) 基于变速器总成的同步器耐久;

3) 基于变速器总成的换挡机构耐久;

4) 基于变速器总成的驻车机构耐久;

5) 基于变速器总成的齿轮-轴静扭冲击强度;

6) 基于壳体单体的悬置部位的冲击强度;

7) 基于同步器单体的高转速滥用强度;

8) 基于拨叉单体的滥用强度;

9) 基于驻车棘轮-棘爪单体的冲击强度。

基于大量的开发实践经验,对于汽车变速器强度及耐久,需要搭载或进行以下主要整车试验:

1) 专业试验场进行的动力总成耐久;

2) 各种路面的底盘耐久;

3) 同步器被滥用强度;

4) 变速器被误操作强度。

3 结论

1) 根据汽车变速器载荷工况类型,可分为冲击强度和疲劳耐久两类载荷,载荷谱的确定是首要开发技术策略。

2) 对于冲击强度载荷,根据零件材料类型,可分为塑性材料和脆性材料,相应选用断裂强度极限失效和屈服强度极限失效判定策略,或相应选用四大强度理论失效判定策略。对于疲劳耐久载荷,根据零件承载方式的不同,可以分为弯曲和接触两类载荷,选用弯曲和接触疲劳失效判定策略。

3) 汽车变速器零部件整体设计之强度及耐久开发技术策略,主要包括基于变速器总成的齿轮-轴-轴承强度及耐久计算,基于壳体单体的强度及耐久计算,基于拨叉单体的强度及耐久计算和基于驻车系统的强度及耐久计算。

4) 汽车变速器零部件局部设计之强度及耐久开发技术策略,主要包括基于变速器总成的齿面修形计算,基于齿轮-轴单体压装计算,基于壳体组件单体密封计算,设计装配和加工工艺尺寸链鲁棒性计算。

5) 汽车变速器台架和搭载实车道路试验验证,是变速器开发中必不可少的开发技术策略,本文给出了强度及耐久主要试验验证项目。