加料滚筒内不同截面温度场的分布

陈霖,袁锐波,钱俊兵,何邦华,刘泽,唐军

1 昆明理工大学机电工程学院,云南省昆明市呈贡区景明南路727号 650504;

2 云南中烟工业有限责任公司技术中心,昆明市五华区红锦路367号 650231

卷烟加料技术是指在卷烟的生产过程中,在烟叶上施加“料液”的工艺过程[1],目前加料的方法主要有喷料法、浸料法两种[2]。其中,在使用喷料法对烟叶加料的过程中,滚筒内部的温度控制是非常关键的[3]。现阶段关于烟叶加料滚筒温度研究的报道较少,且主要集中在滚筒壁温度及出料口温度测定方面。温度仪表测量方法分为接触式和非接触式。接触式测温定位准确、精度高,但加料滚筒工作过程中,会存在不易布线、测量装置体积较大、不利于固定等测量问题[4]。非接触式测温大多采用红外温度传感器,而红外温度传感器也只能固定在被测物体上,无法测量温度的分布情况[5]。本文采用了非接触式测温的方法并结合红外热像仪可以间接测温的特点[6],设计了一套基于红外热像仪的滚筒内部温度检测装置,实现了滚筒内部某个截面温度分布测量的目标,并针对相应检测结果进行了分析。

1 仪器与方法

1.1 仪器

红外热像仪NEC R300SR-D(测温范围-40-500 ℃,温度分辨率为0.05(±1) ℃);烟叶加料试验平台(载料流量300kg/h,转速4.7-26.5 r/min,内径0.775 m,壁厚8 mm,长度3 m,热风参数:风速780 m³/h、热量30700 Btu/h,热蒸汽压力0.4 Mpa、额定蒸发量4 kg/h、饱和蒸汽温度为151 ℃);圆形铜片(密度8.8 g/cm3,直径70 mm ,厚1 mm);温度校验仪Beamex MC2(0~1820 ℃,分辨率0.01 ℃,温度系数 <± 0.015 %RDG/℃)。

1.2 设计原理及方法

1.2.1 滚筒内部温度分布的仿真分析

利用三维建模软件SOLIDWORKS对烟叶加料试验平台滚筒部分(如图1(a)所示)进行三维建模,如图1(b)所示。为了方便研究,可把滚筒运动空间平均分布为六个区域,分别用截面1至截面5作为分界线,如图2所示。

图1 透明加料试验滚筒装置实物图及三维模型Fig.1 Material drawing of cylinder and 3D model

图2 加料滚筒空间分布示意图Fig.2 Spatial distribution of casing cylinder

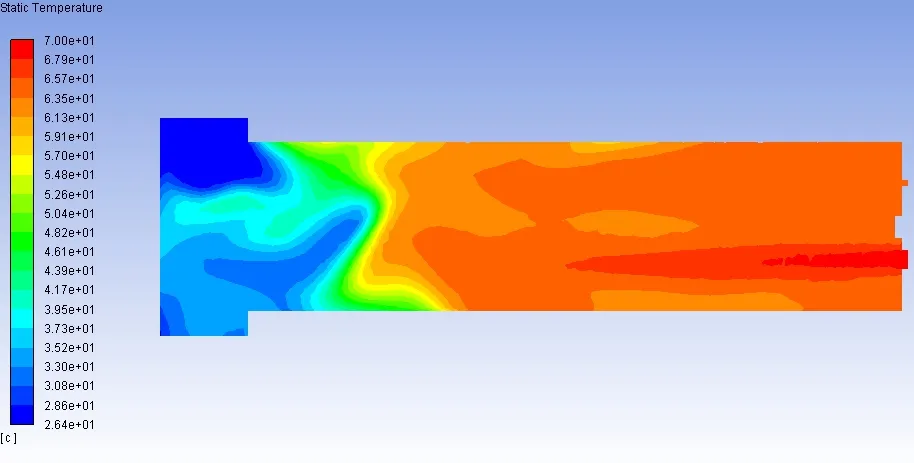

采用CFD商业软件ANSYS Fluent 18.0对热风加热条件下滚筒内部的温度场进行仿真分析[6]。其中边界条件为:热风风速为10 m/s,温度为70 ℃,排潮出口及落料口设置为压力出口,默认设置,计算其前100 s的滚筒温度分布情况,温度分布云图如图3-4所示。

图3 轴向截面温度云图分布Fig.3 Nephogram of axial temperature distribution

图4 截面5-1径向温度云图分布Fig.4 Nephogram of radial temperature distribution of cross section 5 to 1

从工艺热风加热条件下的轴向温度云图(图3)可以看出,滚筒内部轴线上不同位置的温度是不同的;从截面云图(图4)可以看出,滚筒截面平均温度从出热风入口处向出口处逐渐减小,并且每个截面的温度分布不均匀。

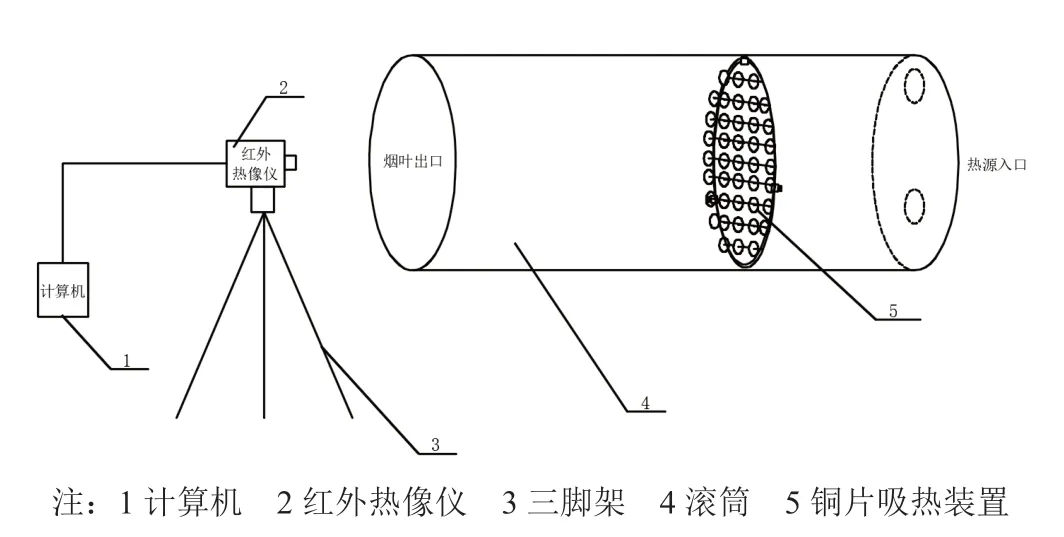

1.2.2 系统设计

利用红外热像仪检测目标物体在使用工作过程中的温度状态,是温度检测技术的一种,主要由信息检出、信号处理、信号识别评价、预测技术四个方面组成[6]。本测量系统由加料滚筒试验平台4、铜片吸热装置5和数据采集系统(红外热像仪、电脑)等构成,如图5所示。通过红外热像仪对放置于滚筒内的铜片吸热装置5进行拍摄,再通过导热公式进行温度换算,计算得到该时刻滚筒内部截面的温度,具体流程如图6所示。

图5 试验系统示意图Fig.5 Schematic diagram of test system

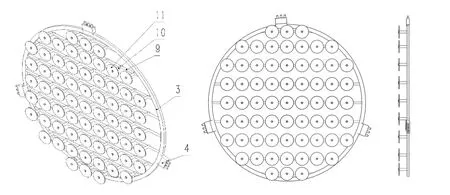

1.2.3 铜片吸热装置设计

根据仿真结果可知,滚筒内部不同截面上的不同位置温度分布不同,故吸热设备应能够吸收不同位置的热量。铜的导热系数为377 W/mK,具有良好的导热性能,故利用铜片进行吸热,并进行温度转换,可得到该位置的温度数据[7]。以此设计的温度吸热装置如图7所示,由固定环3,固定器4,支架9、10及圆形铜片11构成,铜片作为吸热片。该装置外圈可固定在滚筒内,使铜片均匀排布于整个滚筒空间。考虑到流动干扰,铜片规格定为直径70 mm,厚度1 mm,内径775 mm的滚筒可以布置65个圆形铜片。

图6 温度测量系统工作流程图Fig.6 Flow chart of temperature measurement system

图7 铜片吸热装置Fig.7 Temperature acquisition equipment

铜片吸热装置可任意放置于不同的滚筒截面处,如图8所示。

图8 温度测量系统安装示意图Fig.8 Installation of temperature measurement system

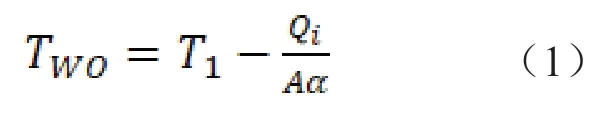

1.2.4 温度转换

通过红外热像仪采集不同截面处吸热装置上铜片的温度,利用温度转换公式1,进行温度转换。

式中:TWO为铜片壁温度,K;T1为热流体温度,K;Qi为传热量,W;A为外表面积,m2;α为传热系数,W/(m·k)。铜的导热系数398 W/(m·k),圆形铜片直径70 mm。

1.2.5 温度测量的非线性校正

与其他测温元件一样,测量温度与转换后的温度之间存在非线性关系,需要通过非线性校正来提高温度测量精度[7-8]。本文采用温度传感器为Pt100 铂电阻高精度温度检验仪Beamex MC2,对温度测量进行比对校正,得到校正公式为:

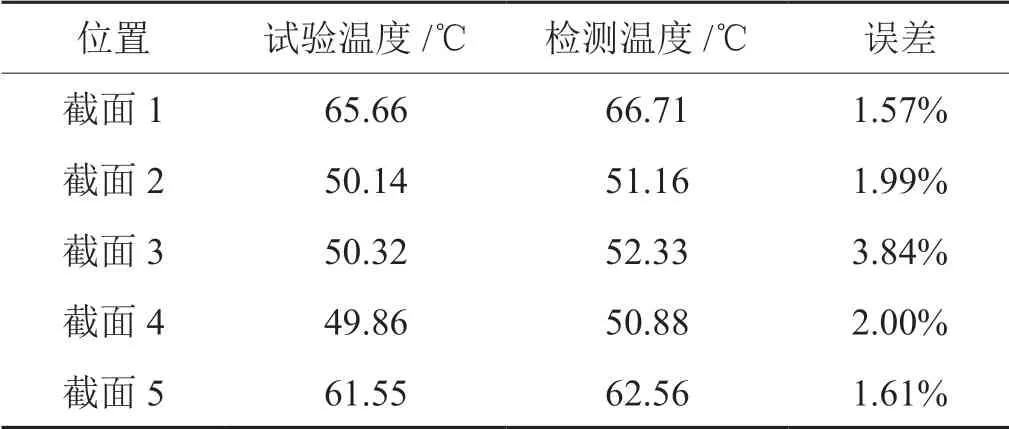

经过校正过的试验温度数据与校验仪检测的温度对比如表1所示,最大误差为3.84%。

表1 试验数据与检测数据Tab.1 Test data and parity data

2 结果与分析

2.1 滚筒内温度场检测结果

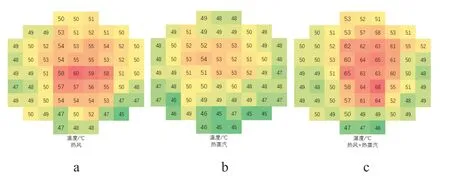

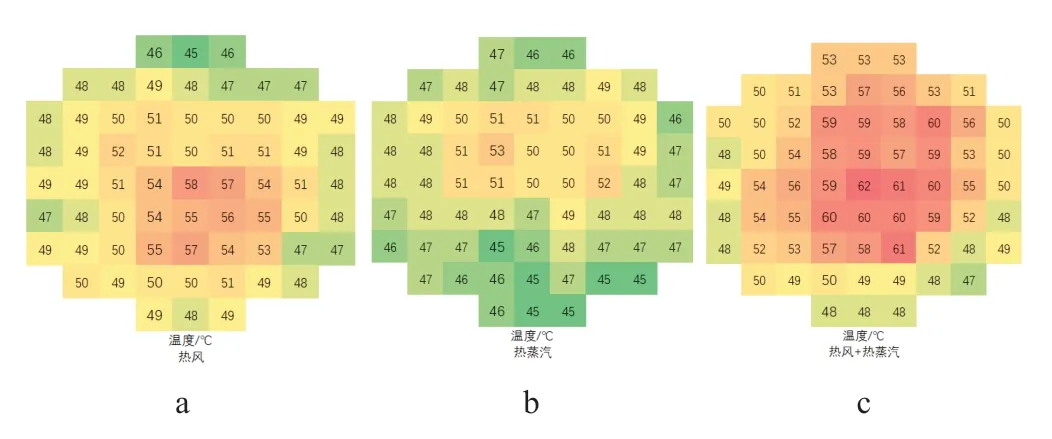

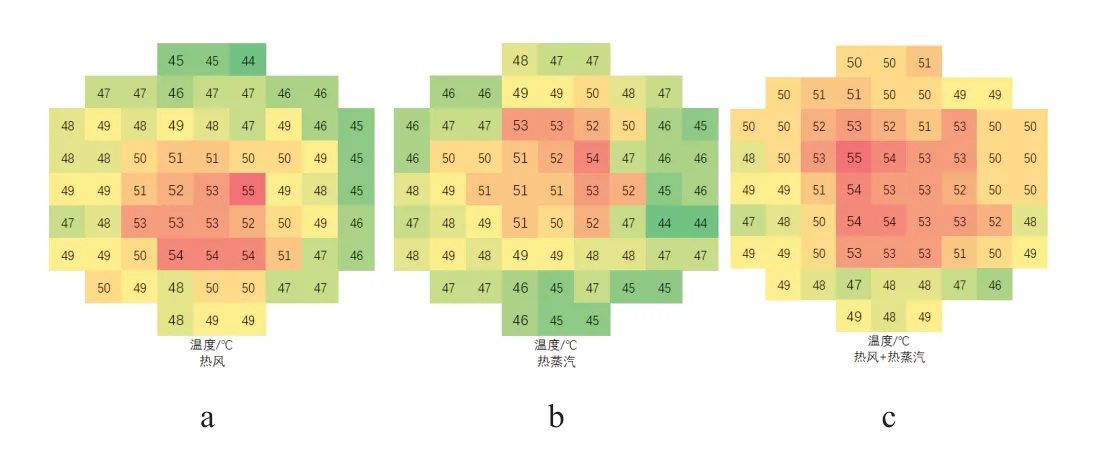

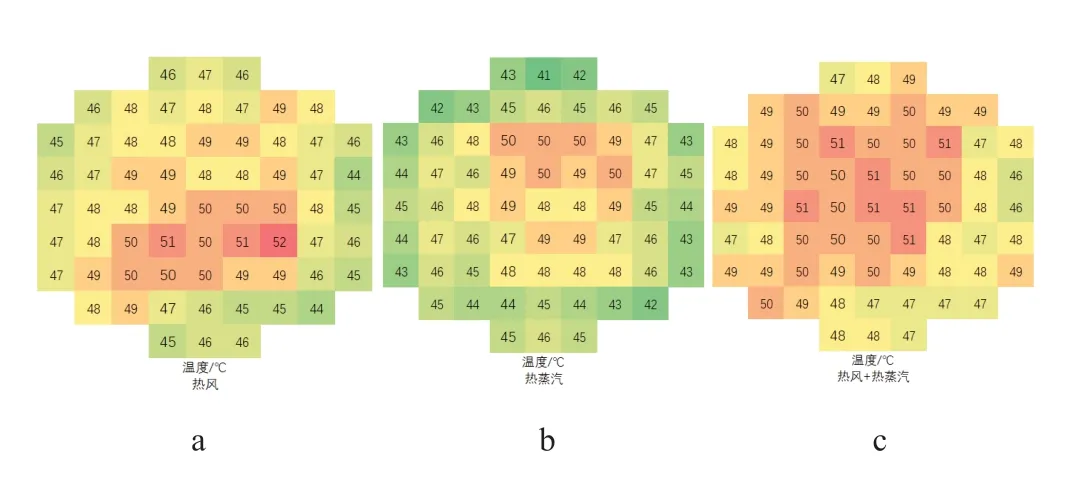

利用红外热像仪对不同工况不同位置的铜片吸热装置进行拍摄,持续100 s。导出温度数据并进行温度装换,对应各个圆形铜片的温度数据进行排列,得出如图9-13所示的温度分布情况。

从温度分布图可以看出,在热风加热条件下(图9-13 a)从截面5到截面1温度分布逐渐趋于均匀,总体温度逐渐降低,高温区域主要集中在轴线以下部位;热蒸汽作用下(图9-13 b)加热区域较为集中,滚筒轴线以下部分温度较低;热风及热蒸汽共同作用下(图9-13 c),温度分布更为均匀,覆盖面积更大,整个截面温度更高。

图9 截面5 热风(a)、热蒸汽(b)、热风热蒸汽(b)作用下的温度分布 Fig.9 Temperature distribution at Section 5 under the action of hot air (a), hot steam (b) and hot air and hot steam (b)

图10 截面4 热风(a)、热蒸汽(b)、热风热蒸汽(b)作用下的温度分布 Fig.10 Temperature distribution at Section 4 under the action of hot air (a), hot steam (b) and hot air and hot steam (b)

图11 截面3 热风(a)、热蒸汽(b)、热风热蒸汽(b)作用下的温度分布 Fig.11 Temperature distribution at Section 3 under the action of hot air (a), hot steam (b) and hot air and hot steam (b)

图12 截面2 热风(a)、热蒸汽(b)、热风热蒸汽(b)作用下的温度分布 Fig.12 Temperature distribution at Section 2 under the action of hot air (a), hot steam (b) and hot air and hot steam (b)

图13 截面1 热风(a)、热蒸汽(b)、热风热蒸汽(b)作用下的温度分布 Fig.13 Temperature distribution at Section 1 under the action of hot air (a), hot steam (b) and hot air and hot steam (b)

2.2 滚筒内温度场结果分析

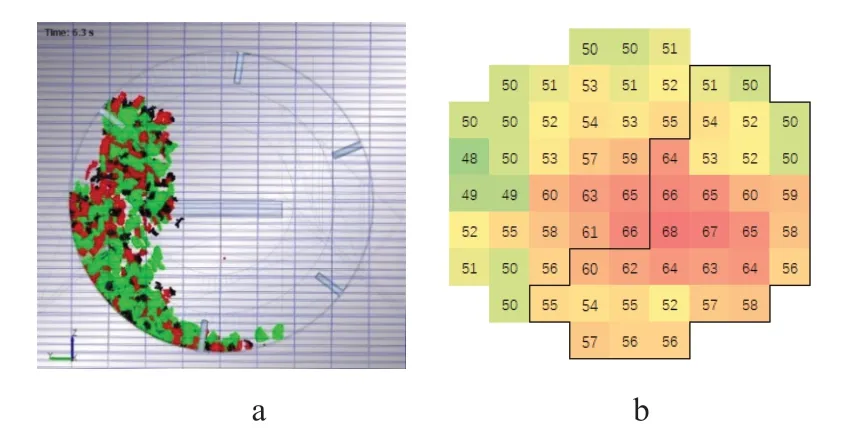

从入料端正视滚筒内部的烟叶运动示意图,利用计算机仿真软件EDEM模拟烟叶空间运动示意图,如图14(a)所示,烟叶在加料过程中主要集中在右下位置,该区域为烟叶的有效运动空间,选取该区域定义为烟叶的核心加热区[9],并在铜片吸热装置示意图上进行标记如图14(b)。核心加热区内由32片铜片的温度数据作为加热性能的主要指标。

图14 烟叶运动示意图(a),核心加热区示意图(b) Fig.14 Diagrams of tobacco leaf movement(a) and core heating zone(b)

提取各加热工况下的核心加热区温度数据进行统计求出平均值,绘制如下温度图表。

图15 各截面不同加热条件的温度分布 Fig.15 Temperature distribution at different sections under different heating conditions

由图15可看出,同一时刻从入料端到出料端各截面核心加热区温度逐渐降低;热蒸汽作用下温度的升高速率较快但不够稳定,存在一定的波动;热风作用下温度的升高较平稳但增加速率缓慢;热蒸汽及热风共同作用下温度升高较快,温度上升更平稳,加热效果更佳。

3 结论

利用红外热像仪及铜片吸热装置搭建了滚筒内部温度检测系统,能够检测滚筒内部不同截面处的温度分布情况。(1)滚筒内部径向截面存在核心加热区,远离入料口位置核心区平均温度逐渐降低,不同截面处的加热效率不同;(2)滚筒径向温度存在较大偏差,且随着加热时间的增加,温差减小,内部温度趋于均匀。(3)热风、热蒸汽共同作用下更有助于滚筒内部温度的升高及加热的效率;通过温度检测系统能够直观的表示出滚筒内部不同截面处的温度分布情况,为加料过程温度场分析提供一定的参考。