某天然气净化厂110 kV变电站无人值守运行管理实践

高 进 邱 斌 赵飞贤 王国强

(中国石油西南油气田公司重庆天然气净化总厂,重庆 401147)

0 引言

变电站是供电系统的重要组成部分,在天然气净化厂承担着连接外部电网和内部用电设备的枢纽功能。由于天然气净化厂属连续性生产的高危化工企业,其工艺介质具高温高压、有毒有害、易燃易爆的特性,因此变电站运行的可靠性对天然气净化厂来说至关重要。随着社会发展和技术进步,天然气净化厂也面临减员增效、提高生产率的要求,人员配置总量也在逐年减少,为了解决运行人员的不足,提高供电效率,变电站实现无人值守是必然选择[1]。

无人值守变电站是指站内不设置固定运行人员、维护值班人员,运行监测、主要控制操作由远方监控中心进行,设备采取定期维护巡视维护的变电站[2]。无人值守变电站最早在电力行业开始实施,电力行业也是目前推广应用无人值守变电站范围最广、数量最多的行业。中国石油西南油气田公司作为中国陆上以天然气为主、油化产品生产经营为辅的千万吨级大油气田企业[3],拥有天然气净化厂15 座,年处理能力253×108m3,到目前为止仅有一座35 kV变电站和一座110 kV变电站实施了无人值守。为尽快推广实施,考虑110 kV 变电站较早实施了无人值守,且实践证明其运行安全、平稳、可靠,因此选择该变电站无人值守运行管理实践进行探讨。

1 场站概况

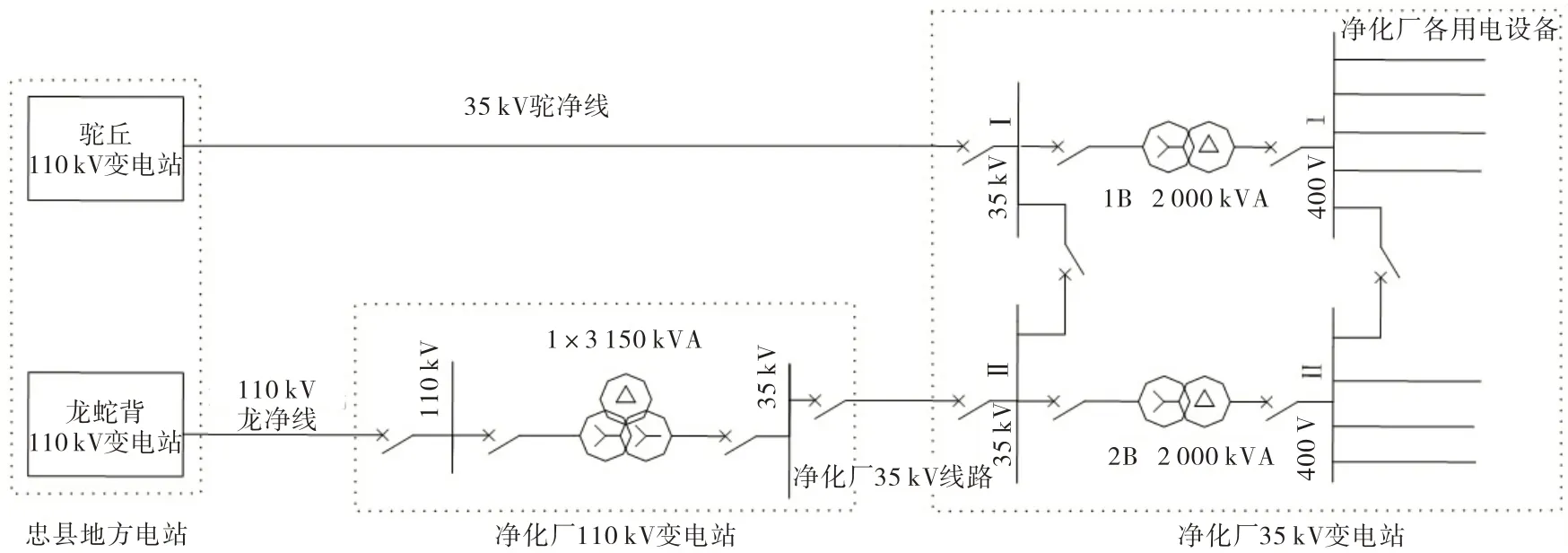

某天然气净化厂于2005年5月20日建成投产,处理量为2×300×104Nm3/d;用电负荷等级为一级[4-5],目前有一座110 kV 变电站作为主供电源,有一座35 kV 变电站作为备用电源。净化厂供电示意图如图1所示。

2007 年建成110 kV 变电站之初,净化厂设有电站工段负责110 kV 变电站和35 kV 变电站的运行管理,配置有电力运行工21 人,技术管理员3 人。其中110 kV 变电站电力运行工13 人,设有4 个小班,每班3 人,设有大班长1 人;35 kV 变电站电力运行工8人,设有4个小班,每班2人;都采取4班2倒的上班方式,即2个班休息,2个班上班,上班的班组采取12小时轮班的方式。从2007年开始,忠县净化厂人员减少后开始实行每个小班2人的管理方式,但2011 年后由于单位人员继续缩减电力运行工的数量已无法满足之前的110 kV和35 kV两电站独立运行每个小班2人的管理方式。为有效利用分厂现有电力运行人力资源,克服人员不足的困难,同时确保2座变电站安全平稳运行,并满足《电力安全工作规程》和企业的“一人操作、一人监护”、“巡检必须两人进行”等安全管理要求,110 kV 变电站实行无人值守的运行管理方式提上日程。

图1 某天然气净化厂供电示意图

2 110 kV 变电站无人值守运行管理实施的技术分析

为了保证净化厂110 kV 变电站无人值守运行管理的顺利实施,净化厂电气专业技术人员结合相关标准要求,主要从电气主接线及主要电气设备选择、主变压器、配电装置、无功补偿装置、站用电系统、直流及不停电电源、二次设备布置、监控和二次接线、电量仪表装置、继电保护和自动装置、系统调度自动化、通信、安全监视系统、过电压保护及接地、照明、电缆选择及敷设这16 个方面对110 kV 变电站现状进行了技术分析,并结合净化厂的实际情况,对110 kV 变电站的综合自动化系统和安全监视系统进行了改造和完善[2-5]。

3 110kV 变电站无人值守运行管理实施的保证措施

3.1 远程监控及安防保证

1)增设110 kV 变电站综合自动化远程监控系统。在原有110 kV 变电站综合自动化系统的基础上,在35 kV变电站值班室内新建了一套110 kV变电站的综合自动化远程监控系统,将110 kV 变电站的设备运行参数及状态上传至35 kV变电站值班室内实现了对110 kV 变电站运行参数及运行状态的远程监测和操作。

2)完善变电站视频监控系统在110 kV电站的大门、35 kV 高压室、主控室、室外开关场、主变压器、应急通道以及围墙四周都安装了摄像头,实现110 kV 变电站视频监控无死角,并将其所有监控画面上传到35 kV变电站值班室内的视频监控终端,实现了24 小时无死角的实时监控,确保了站内环境的安全受控。

3)增设红外线声光报警系统。在110 kV变电站围墙四周设置红外线声光检测装置6套,将报警信号上传到35 kV变电站进行报警。

4)在110 kV 中心控制室、通信室、35 kV 高压室、主变压器旁都按规范要求配备了消防器材,在110 kV 电站高压室、中心控制室和光纤(载波)室安装火灾报警信号采集器,将火灾报警信号上传到35kV变电站进行报警。

5)在室外高压设施(变压器、高压开关、避雷器、电压、电流互感器、接地刀闸、3123 高压隔离刀闸)四周安装塑钢防护栅栏和警示标志,可以有效警示和阻止外来人员进入站内。

3.2 人员及组织保证

人员方面,净化厂对原有两个电站4个电力运行班和一个维修电工班进行重新整合和优化,成立电气班,分设5个小班(4个电力运行小班,1个维修小班),每个小班设小班长1 名;为了提高和促进小班长工作的积极性,分厂对小班长进行薪酬奖励。同时,还加强对电力运行工的专业技术培训。从2011年底对所有电力运行人员实行两个电站专业知识的交叉培训,采取人员轮换交叉上岗、技术讲解、实际操作等方式,并编制了详细的培训方案,通过有效的培训和考核,经过近半年的强化培训,使所有电力运行人员熟悉掌握了两个电站设备的性能、操作,具备了110 kV电站无人值守的人员条件。

3.3 制度保证

根据110 kV 电站无人值守的新特点,对原有的应急预案、巡检记录、管理要求等进行重新修订和完善补充。

4 110 kV 变电站无人值守运行管理的实施情况及效果

4.1 实施情况

面对净化厂电力运行人员数量仅13 人,无法满足两个电站独立运行管理的正常轮班要求下,净化厂提出在35 kV电站集中值守、110 kV变电站无人值守的方式,具体实施如下:110 kV 电站实行远程监控,现场不设值班人员;所有运行人员在35 kV电站集中值守,每班设置值班人员3 人。35 kV 电站站内巡检频率不变,仍然为2小时一次;110 kV电站巡检频率改为上午和下午各一次,分别为9:00-11:00、17:00-19:00;同时值班人员在35 kV电站内通过远程监控系统每2小时对110 kV变电站巡检一次。

在110 kV 变电站无人值守试运行期间,发现其硬件配置与满足无人值守条件还存在一定的差距,因此决定通过提高远程监控和现场巡检频次来弥补硬件上的不足,经过6个月试运行,最终调整为每天到110 kV 电站进行现场巡检三次,分别为9:00-10:00、13:00-14:00、17:00-18:00;在35 kV电站内每隔半小时对110 kV 电站进行远程视屏监控巡查,每隔1 小时对110 kV 电站运行参数进行巡查和记录,发现问题及时上报和处理,以确保其安全平稳运行。

4.2 实施效果及存在问题

110 kV 变电站2011 年1 月开始实施无人值守后,经过6个月的试运行,两个电站运行良好。之后于2012年6月正式实施无人值守,至今(2019年4月)运行情况良好,未发生一起影响110 kV 变电站安全供电的事故事件发生。

110 kV 变电站实施无人值守后,其存在的主要风险是该变电站发生故障后,其应急处置滞后,不能快速恢复供电,但由于其仅作为净化厂的主供电源,并不是唯一电源,因此该风险是可接受的。尽管净化厂当时不具备对110 kV 变电站实施大规模改造以达到无人值守的条件,但根据净化厂110 kV 变电站近几年无人值守的运行实践效果来看,在110 kV变电站已有硬件条件下,加强无人值守的运行管理是可以确保其安全、平稳运行的。

110 kV 变电站在2007 年建设时是按有人值守的方式进行设计的,虽然对其综合自动化系统、安防系统等进行了局部整改和完善,与《35 kV~220 kV无人值班变电站设计技术规程》要求的硬件配置相比,还是存在较大的差距。主要表现在:①自动控制和远程操作仅部分覆盖,如仅35 kV低压侧开关柜具备自动控制和远程操作能力,110 kV 高压侧的开关、隔离刀闸、接地开关等只能现场操作;②不能远程修改设定参数;③关键设备如主变压器、站用变压器为单台设置;④监控参数设置不全,如无二次设备室、蓄电池室环境温度检测等;⑤系统之间缺乏联动,如监控系统与安防系统之间、照明系统与监控系统之间、监控系统与综合自动化系统之间;⑥35 kV开关柜室内未安装SF6和氧含量检测装置。

5 结束语

虽然某净化厂110 kV 变电站改造后其硬件配置与无人值守变电站设计要求相比,还存较大差距,通过加强无人值守的运行管理,实践证明是可以确保其安全、平稳运行的。最重要的是,该净化厂110 kV 变电站无人值守运行管理模式的成功实施开创了国内净化厂乃至中国石油西南油气田公司高电压等级变电站远程控制、无人值守的先河,为其它变电站实施无人值守提供了借鉴。无人值守缓解了净化厂人员不足的难题,提高了劳动生产率,降低了用工成本,也带动了净化厂变电站的科技进步,同时实现了变电运行规范化管理,标志着天然气净化厂变电站运行管理模式迎来了一个全新的时代。