农村生活污水陶瓷膜-生物反应器处理工艺强化脱氮除磷研究

唐舒雯,纪 婧,王梦娴,陈佳仪,李旭东,邱江平

(上海交通大学农业与生物学院,上海 200240)

我国农村每年约产生80亿t[1]生活污水,大部分未经处理便直接排入自然水系中。随着水体污染的加剧,《城镇污水处理厂污染物排放标准》[2]对处理后污水的氨氮(NH3-N)、总氮(TN)、总磷(TP)等指标有了更严格的要求。

膜-生物反应器(MBR)利用膜的高效截留代替传统工艺中的二沉池,具有出水水质好、耐冲击负荷、产泥少、占地面积小等优点[3-4],是农村生活污水处理的重要工艺之一。MBR工艺的核心是膜组件,其中有机膜的应用最广泛,材质主要为聚氯乙烯(polyvinyl chloride,PVC)、聚氯氟乙烯(polyvinylidene fluoride,PVDF)[5-7]。但有机膜具有易损坏、易受化学物质侵蚀、易产生不可逆污染等缺点,影响处理效果,且日常维护管理复杂。农村地区经济技术相对落后,缺乏专业技术人员,传统MBR建成投产后难以保证科学的维护与管理[8]。相比而言,陶瓷膜具有抗污染性能好、耐酸碱性、机械强度大、结构稳定以及维护简单等优势[9],更适合应用于MBR处理农村生活污水。

目前研究主要集中在C-MBR对于校园生活污水、医院污水、炼油废水的处理以及膜污染特性[10-13],对于C-MBR在农村生活污水中的应用,尤其是脱氮除磷强化工艺鲜有报道。本研究采用浸没式平板陶瓷膜-MBR工艺处理农村生活污水,对C-MBR处理农村生活污水的效果、脱氮除磷性能进行了强化研究。其中,通过优化回流比、DO、HRT进行强化脱氮。由于传统MBR单一的工艺对磷的去除效果难以满足日益严格的排放标准,限制了其广泛应用[14]。目前,为解决MBR除磷效果差的问题,研究主要集中在化学法[15-16],通过投加化学药剂进行除磷,填料吸附除磷在C-MBR农村生活污水处理中相对不多。本研究采用粉煤灰多孔填料吸附进行强化除磷,相比化学法,操作简单,维护量小。从而为C-MBR工艺在农村生活污水中的应用,以及脱氮除磷强化提供解决思路和有益参考。

1 材料与方法

1.1 工艺与装置

图1为强化前工艺流程与装置示意图。工艺设有调节池、缺氧池、厌氧池、好氧池和出水池等,各池材质均为有机玻璃。调节池容积为500 L,用于配水并调节水质。好氧池长25 cm,宽25 cm,高64 cm,容积为40 L,缺氧池∶厌氧池∶好氧池体积比为1∶1∶2,可根据试验要求调节水位和有效容积,同时设置陶瓷膜反冲洗装置。调节池中设置进水管,利用蠕动泵向缺氧池配水,后利用重力流入厌氧池,两池中设有搅拌器。好氧池内底部安装曝气穿孔管,利用曝气泵曝气,池中设有回流管,混合液经回流泵回流。膜组件放置在好氧池混合液中,抽吸出水。

1.2 试验材料

试验采用的平板陶瓷膜由河南方周瓷业生产。主要膜材质为Al2O3,膜孔径有 1000、500、100 nm和50 nm四种。接种污泥来源于上海市长宁区天山路污水处理厂,该厂处理对象为城镇生活污水,污泥经两个月的培养驯化,浓度性质达到稳定后用于试验。试验用水为人工模拟生活污水,以葡萄糖为碳源,NH4Cl为主要氮源,鱼粉蛋白胨为辅助氮源,KH2PO4为磷源。进水COD和TN、NH3-N、TP的质量浓度分别为360.00~661.00、33.90~57.60、16.80~32.30 mg·L-1和4.78~5.77 mg·L-1。

1.3 分析项目及方法

试验分析的项目主要有 COD、TN、NH3-N、TP、MLSS、pH和DO等,检测方法COD采用快速消解分光光度法,TN采用碱性过硫酸钾紫外分光光度法,NH3-N采用纳氏试剂分光光度法,TP采用钼酸盐分光光度法,MLSS采用烘干称量法,pH采用酸度计(型号:WTW pH-3210),DO采用便携式溶解氧仪(型号:WTW Oxi-3310)。

图1 强化前C-MBR工艺流程图Figure 1 Flow diagram of C-MBR process before improvement

2 结果与讨论

2.1 污染物去除效果

经过前期预试验,确定在膜通量20 L·m-2·h-1、膜孔径50 nm、好氧池MLSS 3000 mg·L-1运行条件下,膜清洗周期最长且出水水质稳定。为明确传统C-MBR对氮磷去除的局限性,提供工艺优化方向,先在常规条件下[总HRT为6 h(其实好氧池HRT 2 h),DO 3.00 mg·L-1,回流比50%]研究C-MBR去除效果。

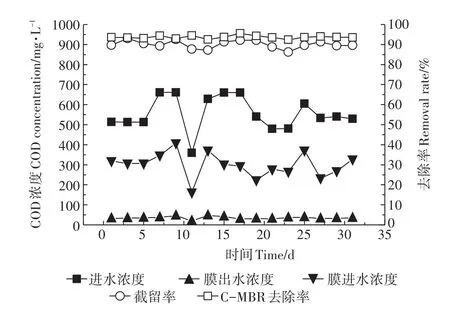

2.1.1 COD去除效果

C-MBR对于COD的去除效果见图2。由图2可知,进水COD平均浓度为554.80 mg·L-1,出水平均浓度为34.90 mg·L-1,平均去除率为93.68%,出水COD浓度满足一级A排放标准(50.00 mg·L-1)。其中,陶瓷膜进水COD平均浓度为298.63 mg·L-1,出水平均浓度为34.90 mg·L-1,陶瓷膜对COD平均截留率可达90.16%。其原因是,膜池内的MLSS较高,有机物与微生物在池内充分反应;同时由于陶瓷膜对溶液中固体悬浮颗粒、蛋白质、酶等大分子有机物进行拦截,增加了微生物与有机物接触时间,强化了有机物的生物降解。

2.1.2 TN去除效果

C-MBR对于TN的去除效果见图3。由图3可知,进水TN平均浓度为47.68 mg·L-1,出水平均浓度为22.59 mg·L-1,C-MBR对TN平均去除率为50.52%,出水TN浓度不满足一级A排放标准(15.00 mg·L-1)。其中,陶瓷膜进水TN平均浓度为27.52 mg·L-1,出水平均浓度为22.59 mg·L-1,陶瓷膜对TN平均截留率为18.02%。TN的去除主要靠好氧池的硝化作用与缺氧池的反硝化作用。此外,陶瓷膜会截留未被完全降解的含氮有机大分子。TN的去除受多个工艺参数影响,后续将进行强化脱氮工艺研究。

图2 常规条件下COD去除效果Figure 2 COD removal rate under normal condition

图3 常规条件下TN去除效果Figure 3 TN removal rate under normal operation condition

2.1.3 NH3-N去除效果

C-MBR对NH3-N的去除效果如图4所示。由图4可知,进水NH3-N平均浓度为24.77 mg·L-1,出水平均浓度为1.13 mg·L-1,平均去除率为95.00%,满足一级A排放标准(5.00 mg·L-1)。其中,陶瓷膜对NH3-N平均截留率为6.20%。分析认为:NH3-N主要以离子形式存在,直径小于膜孔径,可能存在NH3-N附着在悬浮颗粒物上,被陶瓷膜所截留,但总体来说陶瓷膜对NH3-N的截留作用很小。NH3-N的去除主要是在有氧条件下,通过硝化作用转化为硝酸盐氮和亚硝酸盐氮。好氧池内DO充足且硝化菌浓度高,硝化反应彻底,因此NH3-N有较好的去除效果。

2.1.4 TP去除效果

图4 常规条件下NH3-N去除效果Figure 4 NH3-N removal rate under normal operation condition

图5常规条件下TP去除效果Figure 5 TP removal rate under normal operation condition

图5 为TP的去除效果。由图5可知,进水TP平均浓度为 4.99 mg·L-1,出水平均浓度为 4.57 mg·L-1,平均去除率仅为12.32%,远未达到一级A排放标准(0.50 mg·L-1)。其中陶瓷膜对TP的截留率为2.8%。分析认为:生物除磷主要利用聚磷菌在好氧状态下过量摄取磷,通过及时排放剩余污泥进行除磷。由于C-MBR中污泥被膜截留在好氧池中,泥龄长,排泥量少,因此C-MBR除磷效果差。为提高TP去除效果,后续将进行强化除磷研究。

2.2 膜组件污染速率

试验采用恒定膜通量的运行方式。如图6所示,因膜面污堵会出现压力损耗,跨膜压差随着过滤的不断进行而逐渐增加。陶瓷膜的物理特性使其能承受较高的连续运行跨膜压差(上限值为±60 kPa),且具有耐腐蚀性强(次氯酸钠溶液)的特点。

图6 膜压力变化曲线Figure 6 Variation of membrane pressure during operation

当达到清洗压差时,利用加药泵将1000 mg·L-1的次氯酸钠溶液,以每片膜500 mL·30 min-1的速度缓慢注入陶瓷膜片中,经反冲洗装置进行清洗药剂排出,膜压力恢复速率最快,清洗效果最佳。理论上提高膜通量,可减少膜组件的数量,降低投资费用,但过高的膜通量会造成膜清洗频繁,加速膜的老化,增加膜的更换成本[17],本试验中膜通量20 L·m-2·h-1时性价比最高。

2.3 强化脱氮研究

为强化C-MBR脱氮效果,将对回流比、DO、好氧池HRT等工艺参数进行优化,以使C-MBR出水水质稳定,出水TN浓度达到一级A标准,且尽量减少能耗。

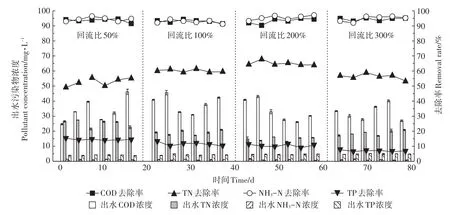

回流作为活性污泥工艺中的重要参数之一,对脱氮起重要的作用[18],与膜过滤技术结合后,回流也有了新的特点,能使膜池内混合液更充分混合接触[19]。通过改变回流比,旨在提高C-MBR脱氮效果,使出水TN浓度达到一级A标准。试验时间为80 d,系统稳定后工况为:总HRT为6 h(好氧池HRT为2 h),DO为3.00 mg·L-1。好氧池MLSS、膜通量以及膜孔径工况维持不变。回流比设50%、100%、200%和300%四个梯度。图7为不同回流比下,主要污染物的去除情况。

由图7可知,随着回流比增加,TN去除率先增加后降低,当回流比为200%时,平均去除率最高,为64.60%,出水TN平均浓度为14.86 mg·L-1,满足一级A排放标准(15.00 mg·L-1);COD和NH3-N去除率均高于90%,出水满足一级A标准;TP去除率呈下降趋势。

这是因为:(1)当回流比提高,回流至缺氧池的硝态氮增多,经反硝化作用TN去除率提高;当回流比过高(如300%),回流量携带的氧增多,缺氧池内缺氧环境被破坏,反硝化菌活性被抑制[20],且回流至缺氧段的硝态氮接近饱和,异养菌数量也增多,有限的碳源无法提供足够的电子供体,导致无法将回流的硝态氮完全还原[21],TN去除率下降;(2)C-MBR耐冲击负荷能力较强,对COD有稳定的处理效果;(3)好氧池中硝化菌活性较高,硝化反应彻底,因此NH3-N去除效果好;(4)随着回流比增加,厌氧池中DO增加,影响厌氧释磷,不彻底的释磷不利于好氧条件下聚磷菌的过量吸磷[20],因此TP去除率下降。综上,回流比为200%时,出水TN平均浓度满足一级A排放标准。因此是系统最佳回流比。

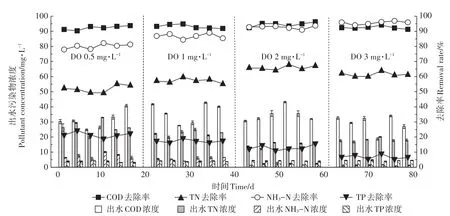

2.3.2 DO对脱氮效果的影响

曝气是污水生物处理系统的主要能耗,传统污水处理厂中鼓风曝气能耗占总能耗的50%左右,在二级生物处理单元中鼓风机电耗甚至占单元电耗的75%[22]。通过改变DO浓度,旨在使出水TN满足一级A标准的同时,减少能耗。利用便携式溶解氧仪进行实时监测,通过数显气体流量计(型号MF-5712)调节曝气量的大小对DO浓度进行控制。设置DO浓度为0.50、1.00、2.00、3.00 mg·L-1四个梯度,回流比200%,总HRT 6 h(其中好氧池HRT 2 h),其他参数维持不变,试验时间为80 d。图8为不同DO下,主要污染物的去除情况。

由图8可知,随着DO浓度增加,TN去除率先升高后降低,当DO为2.00 mg·L-1时,平均去除率达到最高,为65.9%,此时出水TN浓度为14.13 mg·L-1,满足一级A标准;NH3-N去除率逐渐提高,当DO≥2 mg·L-1时,出水NH3-N浓度才满足一级A排放标准(5.00 mg·L-1);COD平均去除率均大于90%,无明显变化;TP去除率逐渐降低。

这是因为:(1)当DO浓度过低,好氧池中硝化反应不充分,NH3-N出水不满足一级A标准。DO浓度增加,硝化菌活性增加,NH3-N的去除效果提高;(2)当DO浓度增加,硝化反应充分,因此回流的硝态氮增多,反硝化更加彻底,提高了TN去除效果。但当DO浓度过高,回流液中携带的DO抑制硝酸盐还原酶的合成和活性,反硝化作用受抑制[23],降低了TN的去除效果,且增加能耗;(3)DO增加,回流液中携带的DO消耗了缺氧池中易降解的BOD5,碳源不足影响厌氧释磷,同时消耗了细胞内的聚羟基脂肪酸(PHA)[24],造成除磷效果下降。综上,DO浓度为2.00 mg·L-1时,出水TN、NH3-N浓度均满足一级A排放标准,且该工况下曝气量小,能耗低,为最佳DO浓度。

2.3.3 好氧池HRT对脱氮效果的影响

BSA124S电子分析天平,北京赛多利斯科学仪器有限公司;Agilent GC 6890-MS 5973N型气相色谱-质谱联用仪,美国Agilent有限公司;MQC核磁共振仪,英国Oxford Instruments。

图7 C-MBR不同回流比下主要污染物的去除Figure 7 Pollutants removal in C-MBR with different recirculation ratios

当好氧池HRT为2 h,回流比为200%,DO为2.00 mg·L-1时,虽然C-MBR出水TN平均浓度满足一级A标准,但出水水质不稳定,仍会出现不达标情况。通过改变好氧池HRT,可提高系统出水稳定性。试验时间为80 d,回流比200%,DO为2.00 mg·L-1,厌氧池、好氧池各维持2 h,其他参数保持不变。图9为不同好氧池HRT下,主要污染物的去除情况。

由图9可知,当好氧池HRT为4 h时,TN去除率达到最高,平均去除率可达69.39%,出水平均浓度为12.52 mg·L-1,且此时出水水质稳定,运行中TN浓度均满足一级A标准(15.00 mg·L-1);NH3-N去除率先上升后稳定;COD去除率上升;TP去除率无明显变化。

这是因为:(1)好氧池HRT从2 h增加到4 h,NH3-N去除率从90.74%增加到94.60%,说明HRT为2 h时,反应池中各微生物种群没有充分的时间生长,硝化反应未充分进行,导致缺氧池中硝态氮浓度较低,反硝化无法稳定充分进行[25],不能达到稳定除氮的目的。但是好氧池HTR过大(如6、8 h),会导致好氧池中有机物消耗过多,缺氧池C/N比降低,降低反硝化速率[26]从而影响TN去除,同时造成基建面积过大,工程成本提高等问题;(2)随着HRT的增长,微生物对有机物的消解更彻底,COD的去除率随之升高。综上,好氧池HRT为4 h时,C-MBR出水水质稳定,出水TN浓度稳定满足一级A标准,且此时HRT适中,不会引起基建面积扩大带来的成本问题,性价比高。因此认为最佳HRT为4 h。

图8 C-MBR不同DO浓度下主要污染物的去除Figure 8 Pollutants removal in C-MBR with different DO concentrations

图9 C-MBR不同HRT下主要污染物的去除Figure 9 Pollutants removal in C-MBR with different HRT

2.4 强化除磷研究

经试验发现,单一的C-MBR工艺除磷效果差,出水TP浓度远不满足一级A排放标准。目前,为解决MBR除磷效率低的问题,主要采用投加化学药剂的方法。但化学除磷存在很多缺点:需要不断投加药剂,且除磷过程中所形成的金属磷酸盐等最终形成固体沉淀,需要通过不断排泥去除,维护量大且管理复杂。

在本试验中,采用在C-MBR后端添加除磷填料段,利用填料吸附磷强化C-MBR除磷效果。改进后工艺流程如图10所示。填料池由有机玻璃制成,池中装填粒径为15~20 mm的粉煤灰多孔除磷填料。采用上向流设计,C-MBR出水通过循环泵从填料池底部进水管流入,经过填料,从上部溢流口流出,并设置有多个溢流口。粉煤灰多孔除磷填料,由上海昂未环保发展有限公司提供,主要成分为粉煤灰、生石灰、磷石膏和水泥等,经高温高压改性而成。该填料具有重量小、机械强度好、孔隙发达、易挂膜等特点,其磷吸附容量为0.016 g P·g-1填料,孔隙率为55.38%,平均密度为800.00 kg·m-3。

为选择最佳水力负荷,共设置3组平行试验,分别设计水力负荷为0.17、0.33、0.66 m3·m-3·d-1,分别对进出水口进行采样。C-MBR维持最佳脱氮工艺参数:回流比为200%、DO 2.00 mg·L-1、总HRT 8 h(好氧池HRT 4 h),其他参数保持不变。除磷填料在不同水力负荷下的去除率如表1所示。

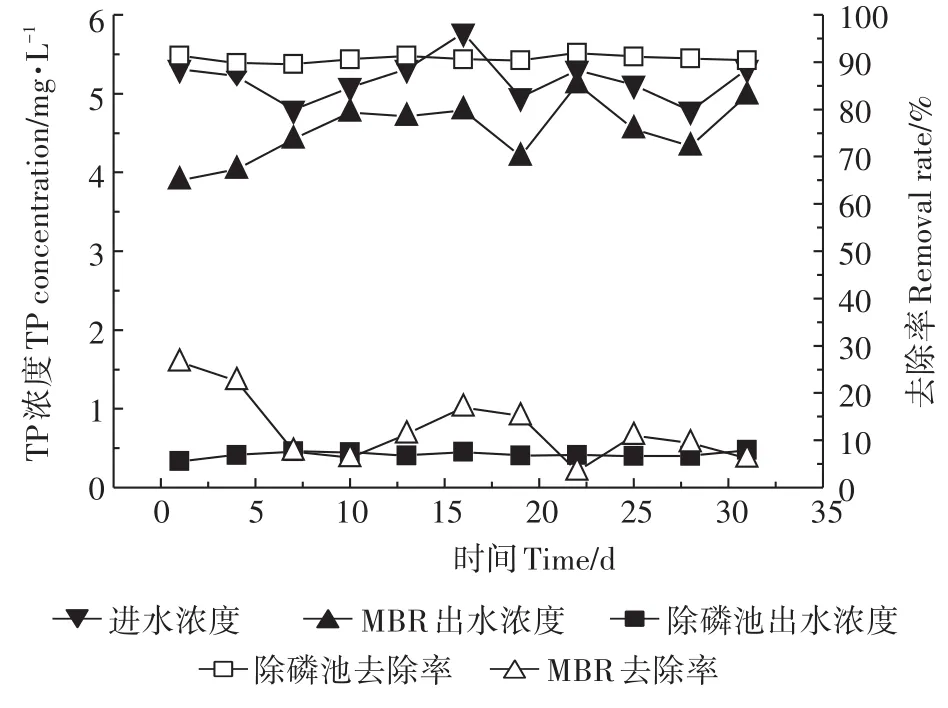

由表1可知,TP去除率随水力负荷的增加而降低。分析认为:当水力负荷过大,污染物与填料接触时间不充分,导致TP去除率低;当水力负荷过小,虽然TP去除效果好,但每日处理水量过低,投资增加。因此,0.33 m3·m-3·d-1为最佳水力负荷,此时出水 TP平均浓度为0.42 mg·L-1,满足一级A排放标准(0.5 mg·L-1)。在最佳水力负荷下,C-MBR、脱磷池进出水TP浓度以及其去除率见图11。

由图11可知,采用粉煤灰多孔填料吸附除磷前,进水TP平均浓度为5.21 mg·L-1,C-MBR平均出水浓度为4.57 mg·L-1,工艺对TP平均去除率仅为12.32%;增加填料吸附除磷模块后,出水平均浓度为0.42 mg·L-1,工艺对TP平均去除率提升为90.90%,出水TP浓度满足一级A排放标准(0.50 mg·L-1)。此外,采用吸附法除磷相比化学除磷,操作简便,管理容易,具有较好的推广价值。

3 结论

图10 除磷强化后C-MBR工艺流程图Figure 10 Flow diagram of improved C-MBR process

表1 不同水力负荷下TP去除率Table 1 TP removal percentage under different hydraulic loading conditions

图11 填料吸附TP去除效果Figure 11 TP removal efficiency in combined process with packing absorption

(1)传统C-MBR工艺处理农村生活污水,出水TN和TP不能满足一级A排放标准。优化回流比为200%、好氧池HRT为4 h、DO浓度为2.00 mg·L-1,CMBR脱氮效果显著提高,TN去除率可达69.39%,平均出水浓度为12.52 mg·L-1,满足一级A排放标准。

(2)利用粉煤灰多孔填料对污水中的磷进行吸附去除,在水力负荷0.33 m3·(m3·d)-1条件下,TP去除率可达90.90%,平均出水浓度为0.42 mg·L-1,满足一级A排放标准。

(3)通过优化运行参数,增加吸附除磷段,CMBR工艺出水氮、磷指标可同时达到一级A排放标准,系统运行稳定,且操作简单、维护量小、能耗低。