非磁性换热管管板处壁厚的涡流检测实践

龚昌文

(云南云天化无损检测有限公司,云南 昆明 650233)

1 换热管管板处壁厚检测的重要性

目前,由于结构限制,换热管只能采用内穿式探头涡流检测方法进行探伤和壁厚测量。根据涡流检测原理,在被检材料内部,涡流密度随着渗透深度增加,而成指数衰减[1]。换热管涡流测厚正是利用指数衰减曲线的相对线性段,从而保证测厚数据的准确性。正常情况下,壁厚检测中涡流的渗透深度都会大于换热管的实际厚度,以保证良好的检测线性。但这样就会使换热管外管板对该处管子壁厚检测产生较大影响,即检测值往往比实际大很多[2]。通常情况下,换热管壁厚检测所得到的数据是管板和折流板段以外管子的某一小段圆周平均壁厚的最小值。

换热管涡流检测发现,随着设备投运年限的增加,部分换热管管板处壁厚较其它腐蚀更为严重,壁厚更薄。这种情况,在尿素装置的高压换热器中,表现尤为突出。主要是:由于管板处换热管结构导致温度、介质等分布差异,而使得壁厚减薄相对严重。管板处换热管到一定程度时,容易形成涡流检测不到的针孔缺陷,加之,该处换热管又是应力腐蚀开裂的集中高发区,壁厚变薄后,如果检测不到,后果是可想而知的。有的新换热器,即使在投用初期,管板处换热管由于特殊原因,也会发生泄漏。例如,贵州某公司合成氨装置中的一台换热器,投用1年后,由于间隙腐蚀导致管板某一区域换热管外壁严重非均匀减薄[3]。

2 可行性及适用性分析

2.1 改变检测参数法

涡流检测中最关键的因素是检测频率的选择,它直接决定着涡流在被检材料内部的渗透深度,即被检材料的厚度范围。检测频率越高,趋肤效应越强,涡流在被检材料中的渗透深度就越低[1]。因此,采用适当提高检测频率的方式,可以检测换热管管板处的壁厚。此时频率的选择,以最大渗透深度稍大于管子壁厚为宜[2]。

这种方法对铁磁性的管板有较好的效果,因为铁磁性材料磁导率较大,而且不是常数(非磁性材料的磁导率为1)。相对于非磁性材料来说,铁磁性材料趋肤效应更强,渗透深度更小,同时在涡流信号大小和方向的分布上差异更大。如果涡流渗透深度选择适当,管板响应信号对管壁信号的干扰就会非常小,但此时检测线性会比正常检测参数稍差。这种方法也可用于碳钢折流板处换热管的壁厚检测。如果管板也为非铁磁性材料(多为换热管同种材料),两种材料的涡流响应信号在大小和方向的分布上存在一致性,相互影响就比较大,会带来较大的检测误差。

2.2 数据修正法

由换热器的设计参数可知,换热管之间多为对称排列、管桥等距,同时管桥或换热管外管板构件厚度均大于正常检测参数下的标准涡流渗透深度。也就是说,涡流检测时每根管子周围的构件所产生的干扰信号基本是一致的。只要减去这种干扰,就可以得到相对真实的管板处的换热管壁厚数据。所以,可以采用数据修正的方法来检测换热管管板处壁厚。对于折流板处的换热管壁厚,由于折流板整体形状差异(有的为圆形,有的为半圆形或其它形状),导致部分换热管(主要是折流板外圈)临近构件不一致,致使该部分换热管壁厚数据存在较大误差。

这种方法,理论上对任何材料的管板都适用,也不存在检测线性变坏的情况。但对于使用年限较长的换热器,由于腐蚀、冲刷等原因,会导致换热管外临近构件形状不规则,即干扰信号的一致性较差。此时,数据修正法相对误差较大。

2.3 适用性分析

从检测原理上分析,改变检测参数法和数据修正法都是可行的,只是存在检测误差大小的问题。但在实际应用中,通常多为运行于中、晚期的设备才要求检测换热管管板处的壁厚,所以,如果管板为碳钢材料,一般采用改变检测参数法进行。只有当管板与换热管为同种材料,或管板为非磁性材料时,才考虑采用数据修正法。因为非磁性材料的管板,通常情况下,基本不存在腐蚀,或均匀腐蚀量很小,即使是在设备运行的中、晚期。

对于投用初期的换热器,必要时,也可有针对性地检测换热管管板处的壁厚。由于设备运行时间较短,管板干扰信号,对每根换热管来说,差异不大,且与模拟管板信号也较为一致。此时,即使管板为碳钢材料,数据修正法也适用。

3 试验

不同的管板材质、结构,以及不同的换热管材质、规格,检测参数存在较大差异。以MIZ-27SI涡流仪及配件,测试尿素高压洗涤器换热管管板处的壁厚。

以该设备管板管桥厚度(7mm)为基准,使用20MnMo的碳钢材料加工管状模拟碳钢管板,其内径与管板孔径一致。使用尿素级316L、φ25×2.5管子,加工涡流检测壁厚对比样管。

3.1 改变检测参数法

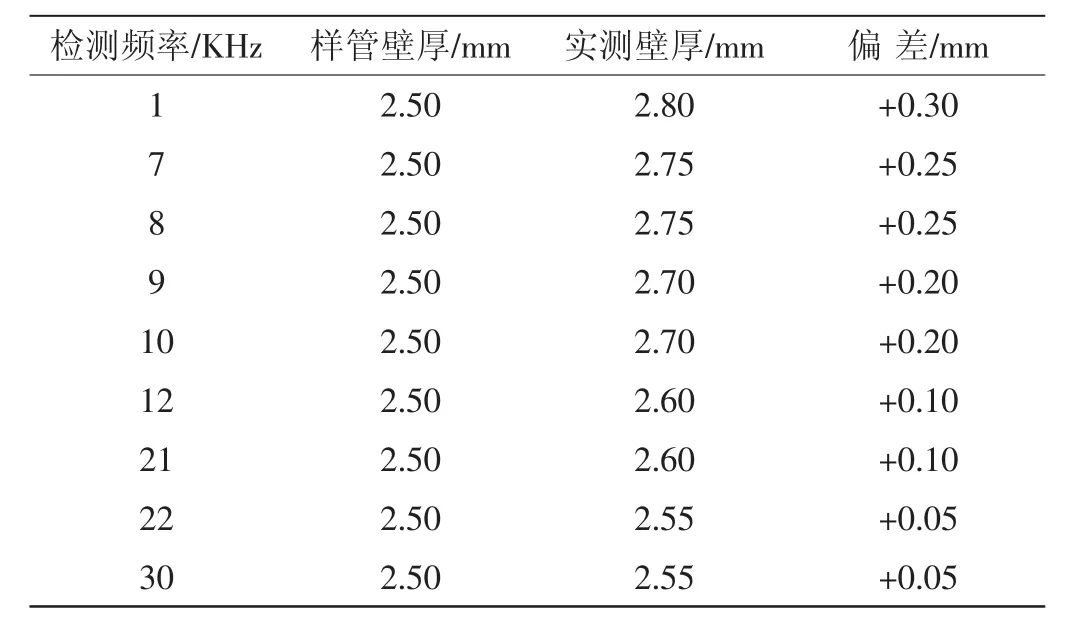

对尿素高压洗涤器换热管的涡流检测,正常情况下的检测频率为1kHz。此时,管外碳钢管板将对壁厚响应曲线产生较大影响,结果是使响应曲线往壁厚增大的方向移动。改变涡流检测参数(检测频率,其它参数相应调整),碳钢管板的影响程度随之改变。表1为在不同检测频率下标准壁厚管的试验数据(部分)。

表1 不同频率下的壁厚实测值 [2]

由表1看出,随着检测频率的增加,模拟碳钢管板的影响逐渐减小;当检测频率增加到22kHz以上时,基本消除了模拟碳钢管板对管子壁厚检测的影响。此时,误差为+0.05mm,可以基本满足换热管壁厚检测要求。

试验中也发现,检测频率增加后,壁厚标样台阶响应线性稍差,这与管子壁厚检测原理是稳合的。

3.2 数据修正法

在正常检测参数下,假设检测频率为1kHz,从表1看出,模拟碳钢管板的存在,使换热管壁厚数据增加了0.30mm。如果管板基本无腐蚀、冲刷,也就是每根换热管所对应的附加电磁特性即干扰信号不变,则将所有壁厚数据减去0.30mm即可。该数据基本反映出管板处换热管的最小壁厚。

4 现场应用

4.1 高压洗涤器检测

4.1.1 高压洗涤器基本情况

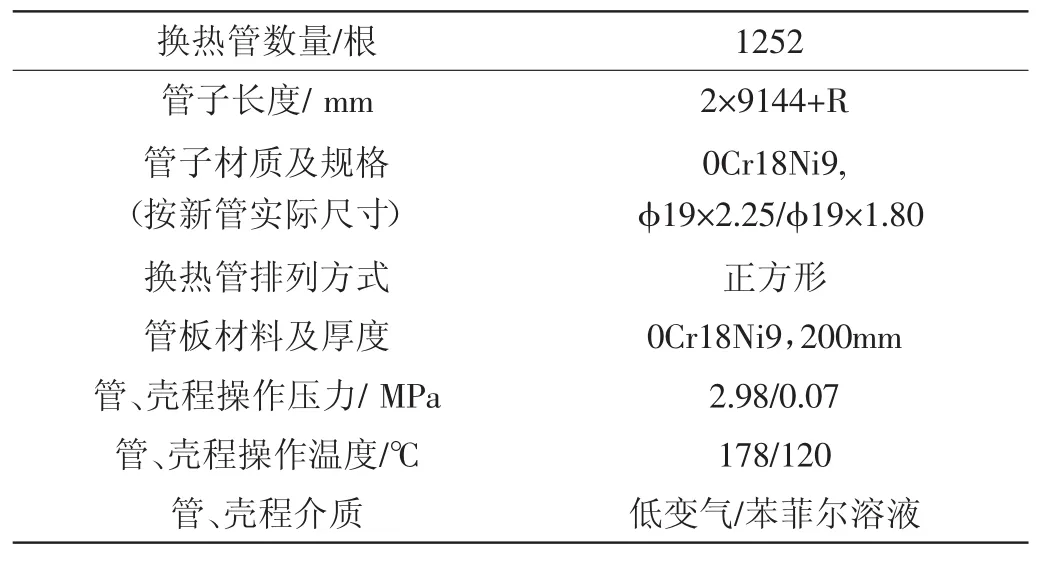

设备为CO2汽提工艺年产52万吨尿素的关键换热器之一,基本情况如表2所示。

4.1.2 检测方法选择

该设备管板为碳钢材料,已运行10年以上,因此选择改变检测参数法进行检测。

4.1.3 频率选择

根据试验结果,并考虑壁厚标样台阶响应信号的线性误差,选用22kHz作为检测频率。

表2 高压洗涤器基本情况

4.1.4 检测结果及验证

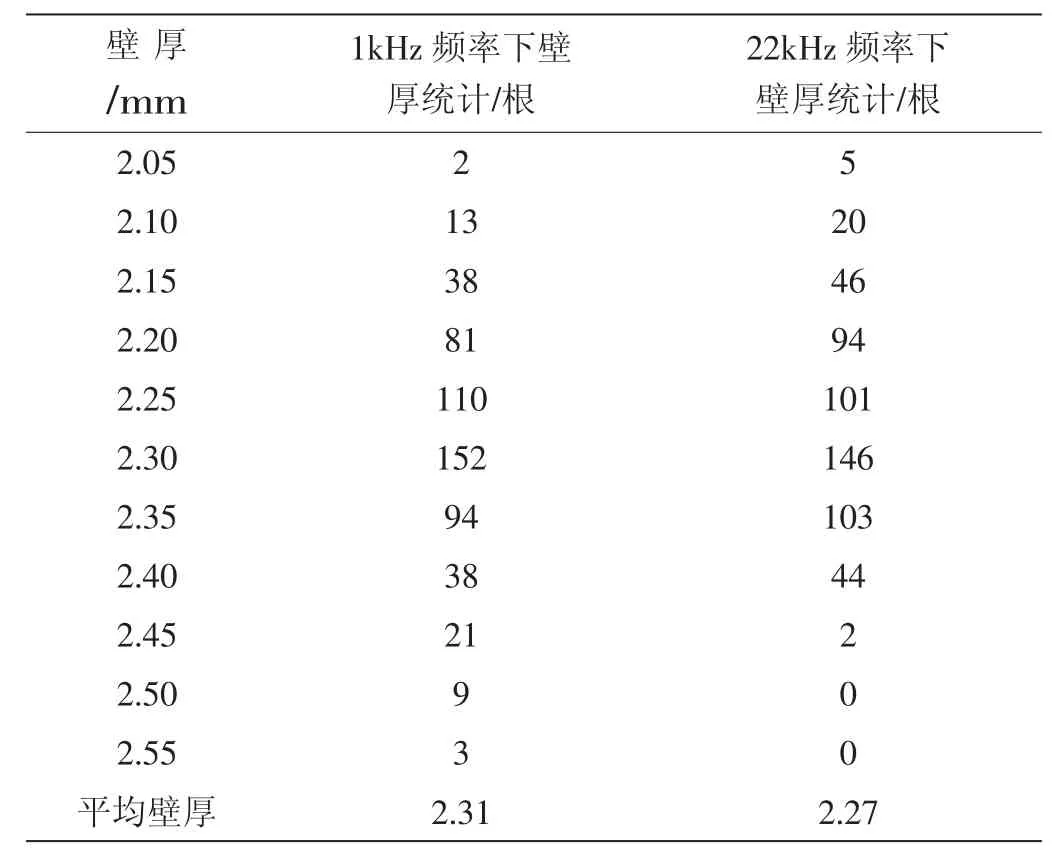

投用11年、76万t/a某尿素装置,大修时高压洗涤器,在两种检测参数下,管子壁厚的检测统计见表3[4]。

表3 两种检测参数下的壁厚统计

注:表中数据为换热管除开端部效应(一般为距离管口30mm左右)后的最小壁厚。

比较两种检测参数下每根换热管的最小壁厚,其偏差(前者-后着)统计结果如表4所示。

表4 两种检测参数下的壁厚偏差统计

从表4看出,改变检测参数后,多数换热管最小壁厚稍有减少,说明壁厚最薄处主要是在管板处。两次壁厚差异在0~0.15 mm,表明壁厚数据可靠,基本能够满足技术要求。

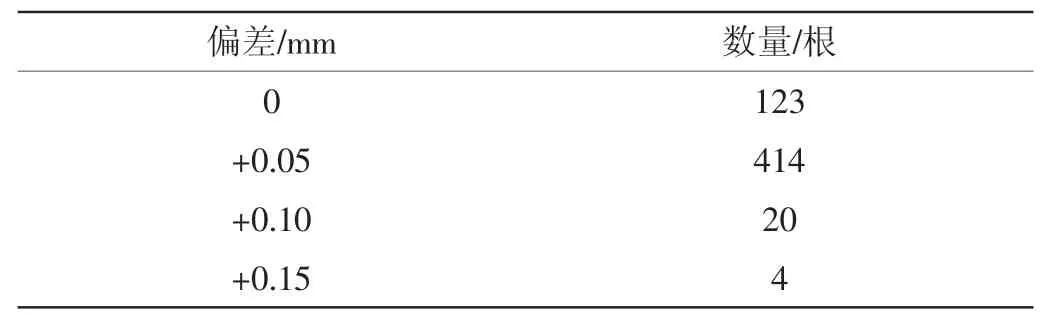

表5为海南某公司80万吨尿素装置已投运14年的高压洗涤器2017年9月检修部分换热管拔管前、后(检测频率分别为22kHz和1kHz)的涡流检测壁厚数据[5]。该设备换热管为316L材料,管板为碳钢材料。

表5 拔管前、后换热管壁厚数据

拔管后,管子的壁厚检测不存在结构性干扰因素。从表5看出,壁厚最薄处主要在管板处。两次检测壁厚差异在0~0.15 mm,因此,改变检测参数后获得的壁厚数据,基本能够满足技术要求。

4.2 CO2再生塔再沸器检测

4.2.1 设备基本情况

设备为贵州某公司年产45万吨合成氨装置卧式换热设备,U型换热管,2管程由左右管板分隔。中部换热管各3列为φ19×2.25mm,其余为φ19×1.80mm,投用1年多。由于旧设备换热管右上管板部分以前多次泄漏过,所以委托我们对右管板上面13排换热管直管段进行100%检测,其余部分直管段进行抽测。设备基本情况如表6所示。

表6 CO2再生塔再沸器基本情况

4.2.2 检测方法选择

对原设备和同类型设备运行工艺及检修情况进行了解,设备运行时换热管右上部为沸腾区。换热管缺陷主要集中在右管板上部,且位置在管板段附近。所以检测时,除对所有换热管进行正常的探伤和壁厚检测外,还专门对右管板最上面13排换热管管板处进行了有针对性的壁厚检测。鉴于管板、管子为同种材料,运行时间也不长,选择数据修正法进行壁厚数据处理。

4.2.3 修正值确定

经过304材料的模拟管板,在正常检测频率下,304材料φ19×2.25的修正值为-0.45 mm,φ19×1.80的修正值为-0.50 mm(样管为该设备换热管预留管子)。

4.2.4 检测结果

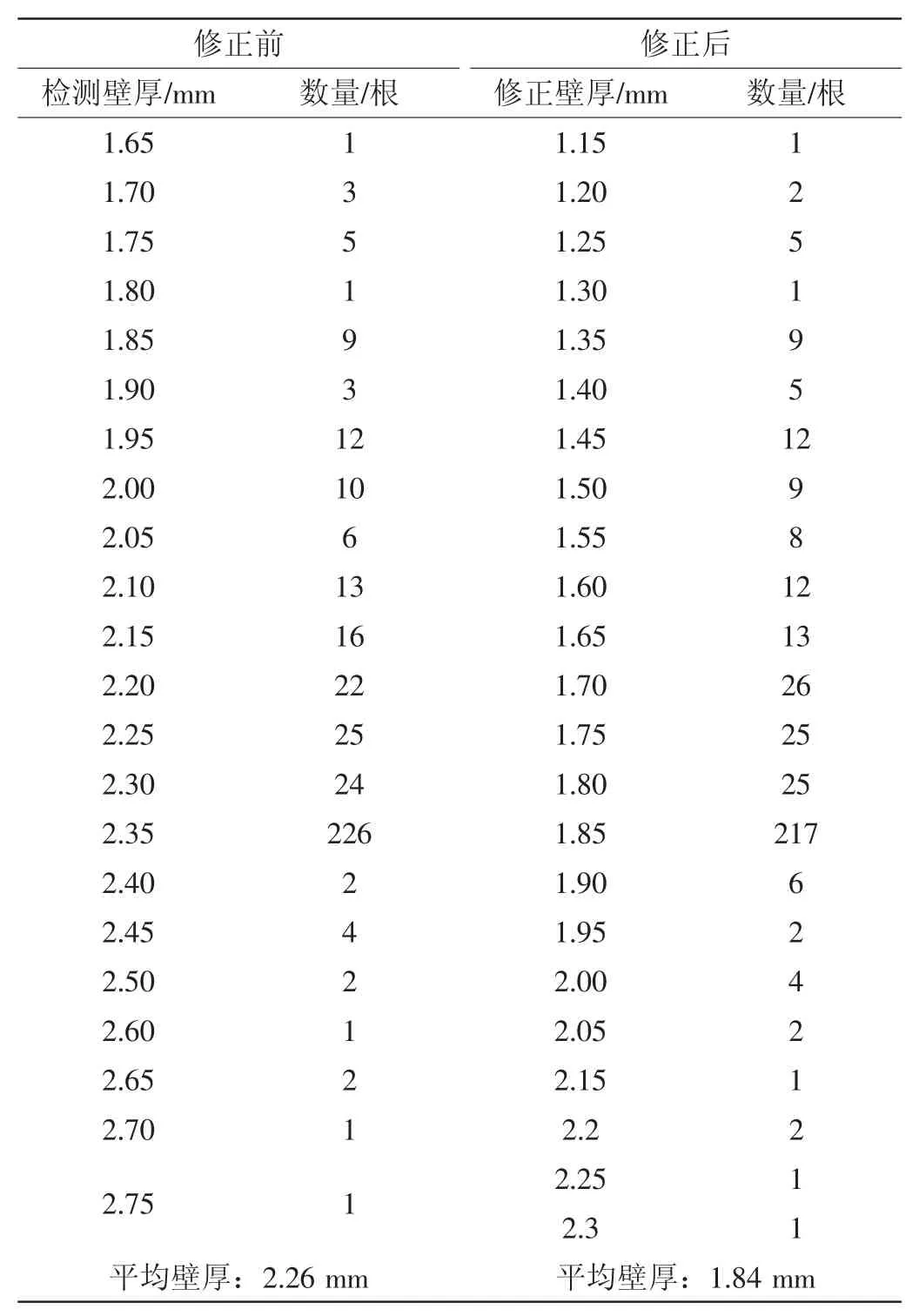

右管板最上面13排共有管子389根,其中φ19×2.25管子 52根,φ19×1.80管子 337根。表7为管板处换热管壁厚实际检测数据和修正数据统计结果[3]。

从表7看出,被检测换热管管板处管壁存在明显的腐蚀减薄。结合涡流探伤发现,该管板处部分换热管外壁存在典型大缺陷信号,可以判断出管子外壁为局部非均匀腐蚀减薄。

4.3.5 拔管验证情况

1)由于设备才投用1年多,抽芯后管子壳程看起来非常新,也很完好。对1.15 mm和1.20 mm的3根换热管右管口段50 mm进行拔管验证,对应管号分别为01-05和01-11、03-23。图1所示为01-05、01-11号换热管管板处外壁腐蚀缺陷。

表7 换热管管板处壁厚(数量)修正前后统计

图1 01-05、01-11号换热管管板处外壁腐蚀情况

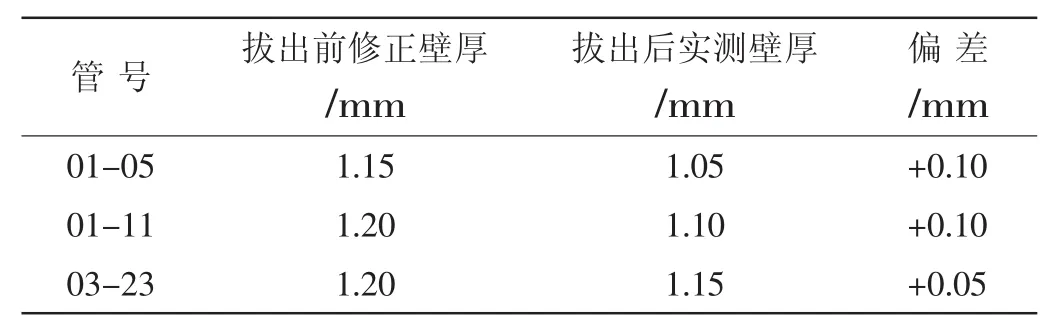

2)由于是非均匀腐蚀减薄,即使剖开,也无法用游标卡尺准确测量出减薄处的壁厚。所以仍然用正常检测参数进行厚度测量,结果见表8[3]。

表8 换热管拔出前、后管板处壁厚及偏差

由表8看出,在相同检测参数下,修正后的壁厚数据存在+0.05~+0.10mm的偏差,但属于正常现象,基本能够满足技术要求。

5 结语

换热管壁厚涡流检测是一种比较式检测方法,获得的壁厚数据是某一小段平均壁厚的最小值,平均范围相对较大,仪器本身也存在零点漂移,但目前无可替代。在正常检测参数下,涡流检测通常都存在±0.05mm的检测误差。检测频率提高后,涡流密度在材质中的衰减线性会明显变差,也会导致检测误差的增加。

数据修正法虽然检测线性不会改变,但换热管在管板孔中的工装同心度无法保证每根管外干扰信号绝对一致,且这种干扰也存在方向上的不确定性,可能使修正后的壁厚数据稍有增加或减小。对于非均匀腐蚀减薄的缺陷,如果缺陷边缘比较平滑,没有明显的突变,涡流探伤信号也不明显,容易造成漏检。对于这种腐蚀缺陷,只有结合涡流探伤信号和壁厚数据进行综合分析,才能得出相对准确的判定结果。因此,改变检测参数和数据修正法检测换热管管板处壁厚,虽然检测误差相对较大,但作为一种局部的有针对性的检测,还是十分有用的。目前为止,我们已经在国内10多家合成氨、尿素装置上应用过,总体效果较好。