浅谈先进检测技术支撑航天制造发展

裴雅鹏 高 雅 冯志军

(北京航天计量测试技术研究所,北京 100076)

1 引 言

航天制造是我国先进制造领域的重要代表,是我国发展航天科技产业和建设航天强国的重中之重。检测技术作为航天制造发展的重要技术支撑,是制造过程的眼睛,是提升制造质量和评价制造水平的重要手段。随着航天制造技术的发展,不断提升检测技术和管理整体能力,构建面向航天装备制造全过程、全要素的测量体系,对助推航天装备制造业转型升级,促进航天制造高质量、高效率、高效益发展,支撑航天强国、制造强国、质量强国建设具有重要意义。

2 先进检测技术对航天制造的意义

检测是指在各类生产、科研、试验及服务等各个领域,为及时获得被测、被控对象的有关信息而实时或非实时对一些参量进行定性检查和定量测量。检测是先进制造的眼睛,只有能检测的东西,才能被制造[1]。世界工业发达国家都把检测作为现代工业生产的支柱,从产品设计、原材料的质量检测到生产工艺过程的控制,再到出厂产品的合格检验,每个环节都需要大量的检测数据来保障。企业检测水平的高低,检测体系的完善程度,在一定程度上影响并决定着工业制造业发展水平和产品的质量[2]。

航天制造具备其特有的航天先进检测技术。例如,具有航天特色的大推力检测技术、等离子体电流密度测试技术、真空测试技术、质心转动惯量测试技术、高低温测试技术、空间位置姿态测试技术、大型结构件三维形貌测试、大部件智能对接技术、微小孔测量技术、太赫兹技术以及量子技术等,航天特色的先进检测技术解决了大量“不可测、不可检、测不准”问题,推动了航天制造的发展,为航天智能制造提供了准确的数据支撑。

随着我国航天新技术的发展,对检测技术也提出了大量新的需求和要求,主要表现在以下几个方面:

(1)对检测的复杂度、环境、内容要求不断提高,从独立的仪表、组合设备计量校准发展为系统综合检测,从单一检测环境发展为复杂综合环境检测,对量程、准确度、专业的拓展、动态在线检测技术需求不断提高。

(2)随着航天制造质量要求不断提升,获取航天产品、零部件的性能参数检测需要大量增加,需要大量的专用检测装备,这些检测装备是保障产品质量的重要手段。然而由于目前航天制造过程中专用检测装备还不能覆盖检测需求,而且已有的检测装备量值溯源问题不能完全解决,检测体系需进一步完善。

(3)航天装备产品性能指标的跨越发展以及新领域、新技术的发展,多领域复合量检测方法需求日益增多,对相关产品制造检测技术提出了新的难题,对检测方法和手段提出了更高的要求。

3 航天制造检测现状和问题

3.1 航天制造检测现状

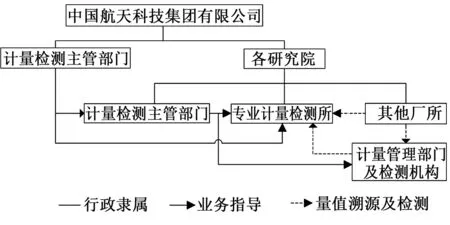

航天制造是我国先进制造领域的重要代表,为支撑航天制造技术发展,现已建立一定的计量检测管理体系(见图1),并形成了一些计量测试技术成果,专业的计量检测机构基本覆盖集团各大区域和厂所,计量检测在支撑航天制造发展方面也具备了一定的能力,在一定程度上支撑了航天制造的发展[3]。

图1 航天科技集团计量检测管理及计量测试体系Fig.1 China areospace science and technology corporation measurement management and testing system

3.2 航天制造检测存在的问题

伴随航天科技产业的快速发展,航天强国建设加快推进,对航天制造水平和质量要求在逐步提高,检测技术发展也逐步呈现出不适应航天制造快速发展的现状,主要存在以下问题:

(1)航天制造检测体系还不够完善

我国航天制造尽管具备一定检测基础,但大部分产品在设计、研制、生产等阶段仍然解决产品有无问题,现阶段工艺已经发展为了生产管理一部分,对过程检测覆盖要求也逐步提高。而航天产品从产品设计源头对保证质量的关键参数识别不全,甚至严重缺失,识别的关键参数又因为缺少检测手段而没有检测,管理过程缺少对这些关键要素控制的环节等等,这些问题都反映了航天制造检测体系还不够完善,与我们建设航天强国、质量强国的要求还有差距[4]。

(2)检测对航天装备制造重要性的认识程度还有差距

检测对航天装备制造非常重要,但也很容易被人们忽视。在我国航天事业发展初期,聂荣臻元帅曾指出国防军工开门七件事之一就包含检测,也提出“科技要发展,计量须先行”要求,这些说法都说明了检测对航天事业发展的重要性。在建设航天强国过程中,航天制造不仅要满足有无,更要解决高质量发展的问题,而航天部分制造单位对检测技术发展的重要性认识程度并不深刻,测量对质量支撑作用的认识还有待提升,并没有把检测技术落后导致产品质量可靠性不高联系起来,而是一味追求高精尖的进口加工制造设备,忽视了检测技术能力发展,在生产制造过程中存在着很多产品关键参数测量不覆盖,测量不准确,测量手段落后,测量数据无法应用等问题,而这些检测工作环节的缺失都会影响航天制造质量的提升。

(3)检测技术发展滞后于航天技术发展需求

我国航天制造业很多仍然以劳动密集型传统工业为主,不仅资源消耗高、自动化程度低,检测水平不高,多停留在简单的计量器具检定和校准层面。随着产业转型和升级发展,原来单一式、固定式或分立式计量器具,已难适应系统化、集约化生产控制和管理需要[5]。原有测量系统多无法反映动态情况,生产关键控制点的测量信息滞后,各个环节都存在着一些测不到、测不全、测不准以及自动化程度低、定性检测等问题,在线实时检测能力缺乏,无法支撑航天产品质量量化控制要求,检测技术发展与航天技术发展不相适应。

(4)检测技术与制造工艺融合不够

检测技术要想在航天制造过程中发挥更大作用,必须要与设计、制造工艺和质量管理等要素相结合,而不能孤立谈检测[6]。目前,航天部分制造单位检测技术与制造工艺融合还不够,存在多方面问题。一是部分制造单位对设计参数中的关键检测参数识别还不够或不准确,很多重要的关键设计参数因为没有检测手段而被忽略检测。二是由于检测智能化、信息化程度不高,即使过程检测的数据也没有充分应用下一个工艺流程,逐步造成制造偏差的累积,导致产品最终不合格。三是在解决检测手段问题中,选择了大量的进口高端检测装备,这些设备没有充分结合实际制造工艺流程,多数出现“水土不服”,无法解决现场实际工艺测量问题,设备使用、维护等工作困难,针对实际制造工艺需求的专用测量手段严重缺失。四是在开展的计量监督检查过程中,并没有把产品关键参数检测情况作为管理要素,仅是检查测量仪器设备的溯源性是否覆盖,产品关键参数检测环节缺失却无法在质量监督过程中暴露出来,关键参数检测手段问题需求也未能通过管理环节系统提出和解决,给产品质量控制带来一定隐患。

(5)多数高端精密测量手段受制于国外

西方国家对我国高技术出口限制除装备外,主要集中在测量技术和实验数据方面。目前我国战略性新兴产业,从国外引进的关键测量仪器设备比例高达90%,设备的量值溯源、高端精密测量设备几乎完全被国外垄断。虽然我国航天从创建之初就走自主创新的道路,但在高端精密测量技术和设备方面依赖进口程度相对比较严重。加快推进我国自主知识产权的高端测量仪器设备开发和应用,对推动航天自主创新发展,支撑航天强国建设具有重要意义。

4 构建先进测量体系支撑航天制造的建议

先进测量体系是保证航天装备制造高质量发展基础保障,更是推动制造转型升级的坚韧利器。为加快推进我国航天强国、质量强国、科技强国建设,提升我国先进制造水平,必须构建先进的测量体系来支撑航天制造发展。

4.1 顶层系统谋划,实现检测体系与产品制造过程同步实施

进一步提升检测对航天装备制造重要性认识,从航天产品质量管理角度切入,围绕管理、需求、技术、实施、监督等方面进行全要素系统谋划,构建先进航天制造检测体系,将检测体系贯穿到产品制造全过程,从设计源头开始与检测同步论证和实施。通过检测体系和管理机制建立,实现设计对关键参数识别全、检测需求分析透、检测手段支撑足、检测环节压的实、检测监督管得住等全过程闭环控制,提升检测对航天制造的支撑作用。

4.2 建立供需对接机制,促进工艺检测问题与检测技术有效衔接

针对航天制造检测需求与检测技术供给不对接的问题,航天产品论证之初同步开展计量保证大纲编制,通过计量保证大纲明确设计、工艺、检测等各类人员职能,从要求上保证能够同步梳理各阶段计量检测需求和问题,计量检测人员参与其中,能够确保检测需求与检测技术及时对接,制定计划推进实施。针对一些基础通用检测需求,分类分层次制定相应的对接方案,从顶层定期组织相关企业设计生产人员与检测人员共同梳理一些检测短板,梳理形成检测支撑制造发展的重点研发计划和项目,加大检测技术成果转化和应用。

4.3 加强技术创新,推动先进检测技术发展

随着航天技术的高速发展,新技术、新材料、新工艺不断涌现,检测技术发展必须适用航天技术发展,解决关键检测技术问题,增强检测储备能力,提高检测技术自主创新能力。尤其加强在现场、在线、动态、综合检测技术研究,形成高效、准确、智能检测技术和装备。针对一些特殊工艺检测需求,加大专用检测设备研制力度,确保检测手段覆盖产品制造过程。同时,也要加强前沿精密检测技术研究,促进高端检测装备替代进口,确保航天制造自主创新发展。

4.4 建立开放融合共享机制,利用各方检测资源支撑航天制造

落实国家军民融合发展战略要求,坚持开放融合的发展思路,构建产学研用的创新发展模式,加强国际合作和交流,建立有利于创新和成果转化的机制,激发检测科研和技术人员积极性和创造力,充分利用各方检测技术和资源,形成合力,共同推动航天制造业转型升级。

5 结束语

先进检测技术是支撑我国质量强国、航天强国和科技强国的推动力。针对目前我国航天制造检测的现状以及存在的问题,提出构建先进测量体系的设想,为后期我国航天制造产业中有关先进测量体系建设提供借鉴。