万吨级拉伸机活动夹头断带冲击的研究

范晶君,张 亢,何 潜

(1.西南铝业(集团)有限责任公司,重庆401326;2.中国重型机械研究院股份公司,西安710032)

0 前言

高性能铝合金材料是现代航天、航空、船舶工业、武器装备等行业发展必不可少的关键材料,随着我国经济的快速发展及制造业水平的不断提高,铝合金材料特别是大断面、高品质的铝合金厚板材料市场需求快速增长。国家“大飞机”项目的实施对大断面、高品质的铝合金厚板的需求变得更加迫切。对于高强度铝合金板材来讲,在其前端制造工序(熔铸、轧制、挤压或淬火、锯切等工艺)中,会产生较大的残余应力及弯曲变形,拉伸机主要用于消除铝合金材料内部残余应力、矫正材料的弯曲变形以及拉伸强化。

对于大型拉伸机来讲,其核心技术要求就是“均匀夹紧、断带保护”,其中的“断带保护”,对于大型张力拉伸机,往往会因为板材内部缺陷而发生“断带”,如何保护设备在巨大冲击下不受损坏是世界性的技术难题,本文主要针对断带工况下活动夹头的冲击运动进行理论研究和仿真计算,为大型拉伸机缓冲结构的设计提供理论支持。

1 拉伸机工作原理

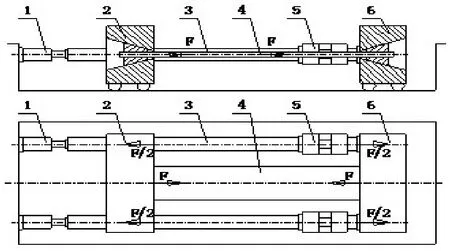

张力拉伸机消除板材内部残余应力的机理是对淬火后的铝合金板材在拉伸机上给予1%~4%的塑性变形,实质就是使板材内部的残余应力重新分布,趋向均匀。如图1所示,张力拉伸机主要由带有液压缓冲功能的复位装置(1为固定夹头、2为压梁、3为主拉伸缸、5为活动夹头、6为工件)组成,采用全浮动结构设计,即固定夹头、压梁、主拉伸缸内部柱塞、活动夹头与工件等一起在拉伸时形成整体受力封闭框架,整体具有相互自适应的柔性。

图1 张力拉伸机结构简图

拉伸时固定夹头和活动头分别夹紧材料的一端,固定夹头通过插销与两个压梁固定连接在一起,主拉伸缸一端柱塞与活动夹头连接,另一端柱塞与压梁固定。活动夹头由两个主拉伸缸驱动,相对固定机头产生位移以实现对材料的拉伸。

在结构设计中,主拉伸缸装置基本方案为集主拉伸、快速移动及缓冲功能为一体的组合式液压缸。主工作缸为柱塞缸,其柱塞浮动于缸体之中;快速移动缸为双作用活塞式油缸,快速移动缸缸体与活动夹头相连。当“断带”发生时,由于巨大的冲击力,活动夹头将带着断裂的铝板头向拉伸方向冲击运动,这时快速移动缸的缓冲腔将起到缓冲保护作用,起到限制活动夹头运动的作用。

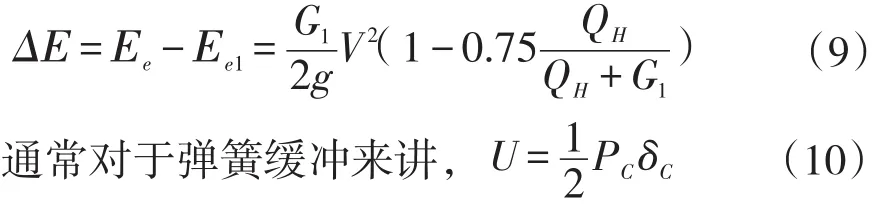

2 断带时冲击力理论计算

式中:TH为回弹力,等于拉伸时工件断裂时的拉伸力;QW为工件重量;α为回弹加速度,m/s2。

工件回弹速度用下式求出:

板材拉伸时铝板承受巨大的拉伸力,铝板内部缺陷导致铝板在拉伸力作用下发生断裂变,其断裂导致前述的“力平衡封闭框架”失去平衡,冲击首先发生在铝板头部,铝板头部的冲击引起活动夹头及固定夹头整体的冲击。从这个角度看,首先分析铝合金头部的冲击力。

工件断裂瞬间,产生回弹加速度,回弹力为:

把式(1)代入式(2)得到:

式中δW为变形弹性伸长量。

由于变形铝合金应力、应变图比较复杂,弹性变形与塑性变形分界点不明显,多数合金没有屈服段。通常用σ0.2代表σs,当材料拉伸时,发生硬化,σ0.2提高了。通常在板材拉伸时工艺会给出名义的屈服强度,介于σ0.2和σb之间,标记为σc。可通过σc来简化计算δW。

工件因回弹而产生的动能作用于活动夹头装置,按能量守恒原理,可得:

式中:G为活动夹头重量;QW为铝板断裂头部重量;QH为液压缓冲器重量。

活动夹头冲击能量Εe(忽略铝板断裂头部重量QW,相对于活动夹头而言,QW重量很小)按下式确定:

活动夹头与液压缓冲器发生碰撞关系时不属于完全刚性碰撞,介于刚性与塑性之间,所以有能量损失,把总能量Εe减去能量损失Εe1剩余的能量转换为缓冲器的能量,Εe1的表达式为:

式中:k为能量损失系数,完全刚性碰撞时取1,完全塑性碰撞时取值0,此处取值0.5。

剩余能量ΔΕ表达式为:

令式(9)和式(10)相等,并假定液压缓冲器弹簧刚度为C,就可以求出冲击力:

δC为弹簧静变形量。由式(11)可以看出,冲击力的大小除了取决于作用缓冲器上的能量大小,也取决于缓,冲器上弹性体的力学特性。另外,从式(9)也可以看出,缓冲器的质量QH越大越好,QH大,ΔE小,弹性元件就可以设计得紧凑。而实际上QH的设计不仅要考虑结构上的限制,还要考虑成本因素。液压缓冲器弹簧刚度C取决于液压缓冲缸的系统特性,很难像普通弹簧刚度那样确定。

3 缓冲缸冲击分析

在液压缓冲系统中,液压工作缸和液压缓冲缸的横截面积不变,因此,当横截面积不变时,体积弹性模量可以表示为:

式中:l为液压缸工作腔长度变化值;P为液压缸工作腔压力。

在实际的缓冲过程中,油液的体积弹性模量会不断变化,但变化规律十分复杂。由于缓冲时间极短,可取体积弹性模量为常值。

由弹性模量定义可以得到:

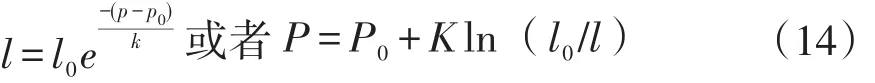

对上式两边分别积分,可以得到液压缸中压强与液压缸长度的关系式:Kln(l/l0)=-(P-P0),可得:

式中:P0为液压缸中的初始压强;l0为油腔的初始长度。通常在一个断带缓冲过程中,主工作缸压力在断带时工作压力降到0,而缓冲作用腔的压力从0升到设定的系统保护压力,这样就能从式(14)中计算出工作腔的变化值。

4 冲击动力学仿真分析

由于拉伸机的模型比较复杂,采用了Solidworks进行了拉伸机的三维模型建模,然后转换成ADAMS兼容的格式,导入到ADAMS工作环境中在进行仿真参数设置时,首先需要设置零部件的材料属性,只有正确设置了零部件的属性,才能对其进行动力学分析。

零部件之间的约束设置主要是为了保证在仿真过程中,零部件之间能够维持正常的相对运动关系,从而得到正确的动力学仿真结果。在拉伸机中,主要需要设置一些固定的约束,如设置压梁底座、将工作液压缸固定在地面上、将活动头与缓冲缸固连在一起等。除此之外,对于有相对运动的零部件之间还需设置相应的运动约束,主要为液压缸之间的相对滑动。

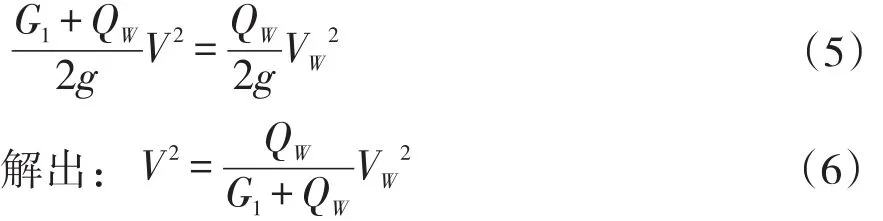

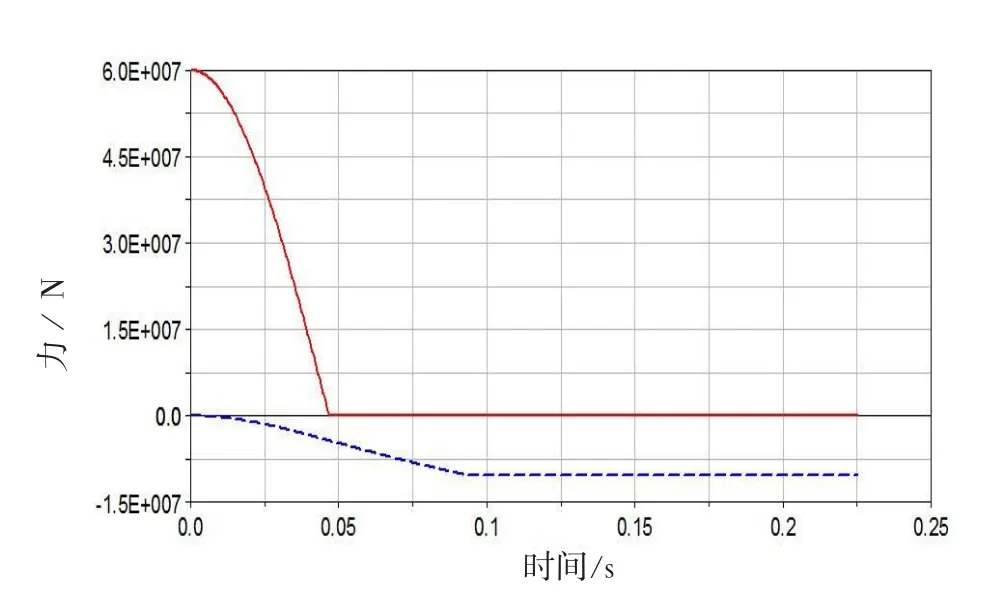

在断带过程中,拉伸机的受力主要是工作缸和缓冲缸中的液压作用。通过上述对液压系统的分析,得到了工作缸和液压缸中压力随位移的变化情况。因此,在受力设置中,以变化的作用力模拟了液压缸的液压作用。其中工作缸的液压作用等效为作用在工作缸活动部分上的变力作用,缓冲缸的液压作用等效为作用在缓冲缸活动部分上的变力作用。在实际仿真中,工作缸和缓冲缸上作用力随时间的变化情况如图2所示。图中实线为工作缸压力变化曲线,虚线为缓冲缸压力变化曲线。

图2 液压缓冲缸压力随时间变化曲线(单侧)

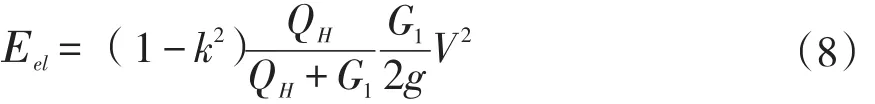

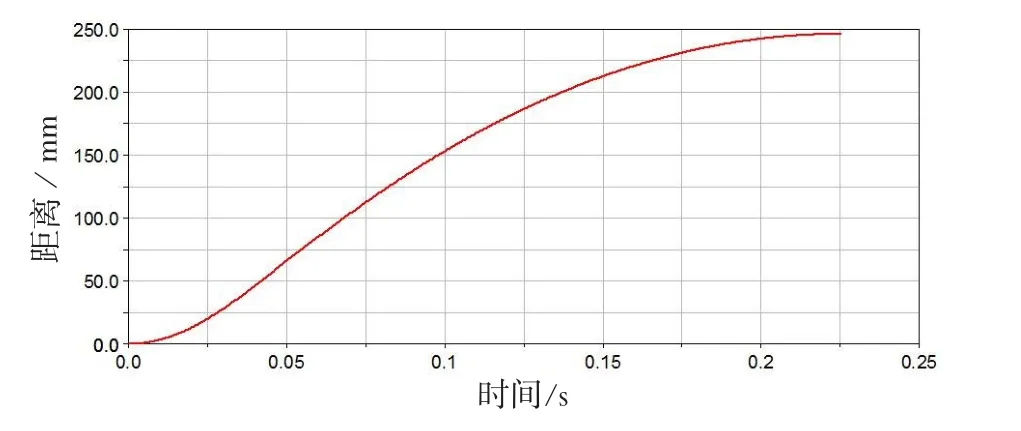

在断带之后,活动头的缓冲运动位移曲线随时间变化,如图3所示。从图中可以看出,缓冲过程时间极短,约为0.2s,在这段时间内,活动头向前缓冲的距离约为250mm。

图3 活动夹头缓冲运动位移曲线

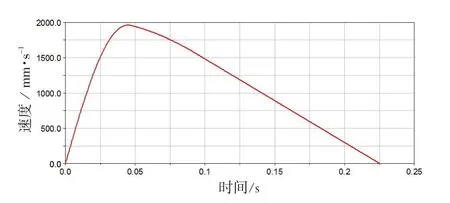

活动头缓冲运动速度曲线随时间变化,如图4所示。从图中可以看出,活动头在缓冲过程中达到的最大速度约为18m/s。

图4 活动夹头缓冲运动速度曲线

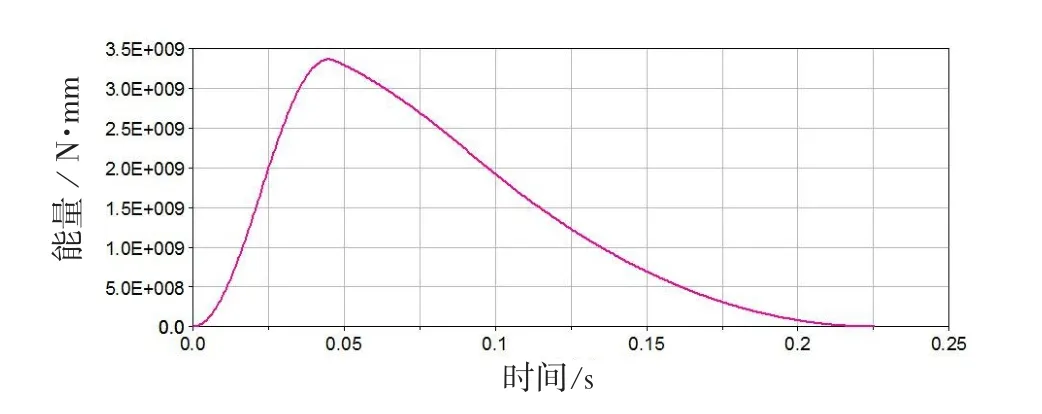

图5 活动夹头缓冲运动能量曲线

5 结论

在铝板断裂后,由于铝合金板巨大拉伸力的释放会导致断裂的板头和活动夹头获得了一个较快的冲击速度。本文通过铝板回弹的角度确定了冲击能量和速度的理论计算方法。对于冲击力的计算,其冲击力的大小往往取决于液压缓冲机构的系统特性,也就是说,其与缓冲液压缸的设计和液压系统设计息息相关。

从缓冲结构的角度,利用ADAMS有限元仿真软件模拟计算出了液压系统压力的变化曲线、活动夹头的速度、加速度、位移及能量曲线,为活动夹头及其缓冲机构的设计提供了充分的理论支持。