氟塑料换热器在电厂节能减排中的应用

刘含笑,周林海,吴金,冯国华,王少权,陈招妹,沈敏超,周冰

(浙江菲达环保科技股份有限公司,浙江 诸暨 311800)

随着国家环保政策的趋严,燃煤烟气中颗粒物、SO2、NOx等污染物排放得到了有效控制,环境空气质量得到了一定程度改善,重点区域雾霾天数,尤其是重度雾霾天数呈减少趋势。但我国大气污染物排放依然是量大面广的局面,且环境空气质量与西方发达国家存在明显差距[1~5]。2015年9月6日,浙江省经信委等部门联合发布《浙江省地方燃煤热电联产行业综合改造升级行动计划》,要求省内所有热电厂全部实施超低排放,并要求完善节能指标管理。近年来“有色烟羽”现象频繁引起关注,不论是视觉污染,还是近年来部分舆论关注的“可凝结颗粒物”“可溶盐”等危害,均对污染物周围居民造成一定影响[6~8]。鉴于此,上海、天津、唐山、邯郸等多个省市均陆续出台了消除“有色烟羽”的相关政策,要求采用降温、升温或先降温再升温的方式,控制“有色烟雨”的排放。

含不同污染物的工业烟气经烟囱排入大气,因天空背景色和天空光照、观察角度等原因,视觉上通常为白色、灰色、蓝色等。烟气排入大气后烟温降低,烟气中的水蒸汽凝结成小液滴形成白色烟雾,如烟羽中含有SO3气溶胶会在光照反射时形成蓝色,当烟羽中未脱除的微细粉尘、石膏液滴、可溶盐含量高,湿度大、雾滴浓时易呈现灰色。因此降低湿度、控制SO3浓度、提高烟囱入口烟温,进一步脱除烟气中的细颗粒物、石膏液滴、可溶盐、SO3等是脱除有色烟羽的关键。

1 热电厂现有技术及存在问题

1.1 典型烟气治理技术路线及关键设备

热电厂的典型烟气治理技术路线如图1所示。炉后含污染物的高温烟气先后经脱硝装置、烟气余热回收装置、一次除尘装置、脱硫装置(二次除尘)、湿式电除尘器(超低排放终端把关设备)、脱白装置,最后经烟囱排到大气环境[9~11]。

节能、减排、脱白等环节的典型技术及装备如图2所示。热电厂锅炉一般采用煤粉炉或循环流化床锅炉(CFB),且煤粉炉居多。

图1 热电厂典型烟气治理技术路线

图2 现有节能、减排、脱白技术及其关键设备

在污染物控制方面,针对氮氧化物控制,煤粉炉可采用低氮燃烧+SCR脱硝技术,循环流化床锅炉可采用低氮燃烧+SCR脱硝或低氮燃烧+SNCR脱硝技术;针对烟尘控制,一般采用一次除尘+二次除尘或湿式电除尘器(WESP)终端把关的方式,一次除尘可采用电除尘(ESP)、袋式除尘(FF)或电袋复合除尘(EF)技术,其中,电除尘技术应用最多,约占70%,电除尘技术可采用低低温电除尘技术(LL-ESP)、旋转电极式电除尘技术(MEEP)等,二次除尘主要是靠湿法脱硫(WFGD)的高效协同除尘功能;针对二氧化硫控制,可采用的技术有石灰石-石膏湿法脱硫、氨法脱硫、海水脱硫或半干法脱硫等,其中,石灰石-石膏湿法脱硫应用最多,超过90%。

在节能方面,主要采用布置换热器的方式回收烟气余热,再将烟气余热作为电厂固有热力系统的一级低温热源(如汽机回热系统的一级低加),或用于加热最终排烟,以提升排烟温度。根据换热器布置位置不同,可分为电除尘器前烟气冷却器(FGC)和湿法脱硫前烟气冷却器(FGC)。

在烟气脱白方面,主要是通过烟气再热器(FGR)加热排烟温度的方式,减少白烟排放的天数。

1.2 现有技术存在的问题

1.2.1 节能技术

烟气余热回收使用的烟气冷却器目前多为金属管式烟气冷却器,当布置在电除尘器前时,为避免低温腐蚀,要求灰硫比不小于100,对于高硫煤(Sar>2%),依然会存在腐蚀风险;对于高灰煤,则存在堵灰和磨损风险;目前超低排放机组,SCR脱硝喷氨量较高,过量喷氨会导致在烟气冷却器内,冷凝后的SO3与氨气反应,生成硫酸氢铵,进一步加重了堵灰现象[12]。

当金属管式烟气冷却器布置在湿法脱硫前时,因烟气中的烟尘浓度较低,当烟气温度降至酸露点以下时,冷凝后的硫酸雾没有足够的飞灰吸附、中和,会引起换热管壁的低温腐蚀。

1.2.2 末端减排技术

当颗粒物超低排放主要依靠一次出尘和湿法脱硫协同除尘时,湿法脱硫的协同除尘效率不能低于70%,此时脱硫系统阻力较高,一般在2300Pa以上,且脱硫塔内主要依靠惯性捕集飞灰颗粒,结构较为复杂,且易损件较多。一般而言,湿法脱硫设计的最佳协同除尘效率在70%~80%负荷,当负荷较低时,流速不够,惯性除尘性能大幅下降;当负荷较高时,阻力会升高,并会加剧浆液携带和液滴破碎,造成除尘效率下降。

湿式电除尘器作为超低排放终端把关设备,可实现极低的颗粒物排放,根据阳极板型式的不同,可分为金属板式湿式电除尘器和导电玻璃钢管式湿式电除尘器。

金属板式湿式电除尘器主要存在的问题有:1)对于烟气流速较高、烟气中SO3含量较高的湿电普遍存在运行电流低,参数不稳定的问题,即电晕封闭问题;2)个别项目还存在极少数阴极线焊接热影响处有裂纹,少部分极线下端点焊处脱焊的现象;3)电厂运行维护操作时,若不按照设计要求进行外排水及补充新水时,将会造成内部水系统悬浮物(SS)浓度太高,特别是入口颗粒物浓度较高时,易引起喷淋水管堵塞、循环水泵叶轮结垢、极板和极线积灰、喷嘴磨损等问题;4)WESP耗水、外排水量相对较多,如直接外排,需增设废水处理系统,如进入脱硫塔补水,则会增加脱硫废水处理负担[13-14]。

导电玻璃钢管式湿式电除尘器主要存在的问题有:1)玻璃钢阳极管耐高温性能不如金属板板式,通常入口烟气温度要求小于90℃,运行过程中,当前面烟气处理设备出现故障,致使入口烟气温度过高时易引起玻璃钢阳极管软化变形,遇火花,则会发生安全事故;2)玻璃钢阳极管易发生闪络击穿,因此应严格控制火化率,必要时需限流降压,去除颗粒物效率不稳定,且去除效率随着运行时间增长而有所降低;3)采用间断喷淋冲洗,喷淋时需断电或降压,冲洗时会影响除尘效率;4)阳极管导电层采用手糊方式制作,质量难以保证,运行时容易脱落,遇火花,则更为严重,当阳极管较长,喷淋水量不足时,极管下部容易积垢,影响除尘性能;5)废旧阳极管较难处理,易造成二次污染。

1.2.3 脱白技术

烟气再热器目前主要有回转式烟气再热器和金属管水媒式烟气再热器,前者因泄漏、堵塞、腐蚀等问题,国内项目已悉数拆除。日本的烟气再热器多采用普通碳钢,但需定期更换。前端换热材料采用2205,中段换热材料采用316L,后端换热材料采用ND钢,国内尚缺少长期运行的工程经验,金属材料仍存在一定的腐蚀风险。

2 现有技术的简单叠加不可取

环保形势严峻,政策趋严,热电厂的节能、减排、脱白改造势在必行,但将节能技术(金属管式烟气冷却器)、减排技术(除尘脱硫一体化或湿式电除尘器)、脱白技术(金属管式烟气再热器)简单串联叠加并不可取,一方面会大大增加投资费用,且占地面积大,现有电厂多经数次改造,较难有空间布置多余设备;这些设备叠加后,系统阻力大幅增加,引风机出力不够,一般烟气冷却器阻力≤450Pa,除尘脱硫一体化为2300Pa,湿式电除尘器约200Pa,烟气再热器≤550Pa;金属管换热面腐蚀严重,影响设备正常运行。

鉴于此,需要从多污染物协同控制,低成本、低能耗、高收益,攻克低温腐蚀等方面寻求突破,打破现有技术叠加不能满足热电厂环保亟需的技术困局。

3 氟塑料及氟塑料换热器

3.1 氟塑料

氟塑料具有优异的耐高、低温性能,耐温范围-195℃~+250℃(常压下),长期使用温度为-100℃~+250℃。化学稳定性突出,几乎可以耐所有的化学溶剂和酸、碱;润滑性能好(低摩擦系数,相接近的静力和动力摩擦系数),具有优良的不黏性、不吸水性、耐大气老化性能等。

用于制备换热器的氟塑料材质一般有PTFE、PFA,PTFE热稳定性优于PFA,一般为PTFE制备换热管束,采用PFA制备相关配件。

3.2 氟塑料换热器

根据管径尺寸,氟塑料换热器可分为小管径换热器和大管径列管式换热器,如图3所示,其中小管径的内径尺寸一般在10~14mm,大管径的内径尺寸一般为50mm。综合热力、烟气压降、水侧压降、管子承压、管子刚度等影响及经济性考虑,壁厚一般取1mm左右。氟塑料换热器采用模块化设计,管束一般包含有600~5000根管子,管管之间用氟塑料卷板互相隔开并固定。

图3 氟塑料换热器

氟塑料换热器的主要技术特点:1)耐腐蚀性极强。化学性能稳定,耐一切酸性碱性,且几乎没有一种溶剂或化合物可在300℃以下溶解氟塑料;2)耐高温和低温。氟塑料在-190℃~220℃范围内低温不脆化、高温不软化,可正常使用;3)防结垢性能优越。在所有固体材料中表面张力最小,不黏附任何物质,表面光滑且有适度的柔性,不易结垢;4)低阻力。氟塑料换热管表面光滑,摩擦系数极低(0.04),烟气阻力小;5)使用寿命长。氟塑料具有极强的热稳定性和热膨胀性,极耐老化,正常情况下可使用15~20年;6)具备自清洁功能。换热管表面光滑,各种粉尘颗粒极易清洗;线膨胀系数高,膨胀后能使灰垢脱落。

4 氟塑料换热器与金属换热器对比

4.1 整体换热效果相当

氟塑料材质的导热系数较小,一般约为0.25kcal/(m·h·℃),不锈钢为60kcal/(m·h·℃),相差了240倍。但实际上,对于换热器的整体热阻,是分为水侧对流热阻、管壁导热热阻和烟气侧对流热阻三部分的,如图4所示。相关研究表明[15],水侧对流热阻占整体热阻比较小,一般仅占5%左右,在设备选型设计时,可忽略不计;烟气侧对流热阻占比最大,约65%;而换热管壁的导热热阻仅占约30%。

图4 换热管束传热示意图

氟塑料管壁更薄,一般约1 m m,金属管壁为3~4mm。氟塑料管采用密集排列的方式,可在有限空间内布置更多的换热管束;金属管要求管间距为1.5倍管径,即使布置H型、螺旋型等翅片,增加的换热面积也十分有限;综合考虑,在单位空间内,氟塑料换热器所布置的换热面积可达金属管的5倍以上。

综上,经测算,当氟塑料管壁为1mm时,换热器整体换热效果与光管金属换热器相当,如壁厚改为0.5mm,则氟塑料换热器整体换热系数为金属管的1.6~1.8倍。

4.2 氟塑料耐腐蚀,不积灰,整体寿命更长

因除尘器后没有足够的粉尘吸附中和烟气中冷凝的硫酸露,加上脱硫塔的返潮现象,金属换热钢管腐蚀速度很快,如图5(a)所示。氟塑料换热器耐腐蚀,耐高温,安装在脱硫塔前,粉尘少,具有自清洁能力,且能进行水冲洗,可保持长期稳定运行,如图5(b)所示。金属管换热器使用寿命一般超过6年,氟塑料换热器整体寿命可达15年以上。

图5 腐蚀烟气环境下的氟塑料管与金属管对比

4.3 氟材料密度低,整体重量更轻

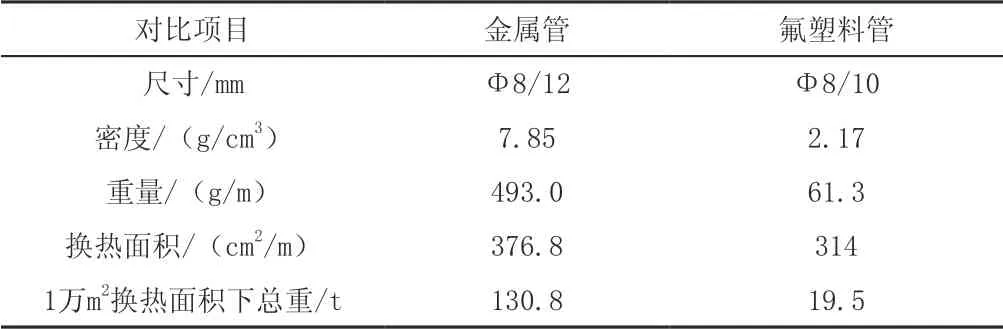

金属管密度为7.85g/cm3,氟塑料的密度仅2.17g/cm3,在相同的换热面积(1万m2)时,所对应的换热管束重量分别为130.8t、19.5t,约差6倍,如表1所示。

表1 氟塑料与金属换热器重量对比

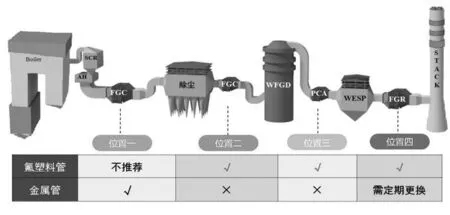

4.4 氟材料换热器的推荐使用位置

脱硫前后烟气均属于腐蚀性烟气环境,脱硫前没有足够的粉尘吸附中和冷凝后的硫酸雾,会引起金属壁面腐蚀;脱硫后烟气冷凝水中含有大量氯离子,也会加重金属壁面腐蚀。鉴于氟塑料换热器具有耐腐蚀、自清洁、不结垢等特点,建议氟塑料换热器可作为烟气冷却器布置在脱硫塔前,相变凝聚器布置在脱硫塔后,或烟气再热器布置在烟囱前,具体布置位置如图6所示。

图6 氟塑料换热器推荐布置位置

5 相变凝聚器

5.1 工作原理

相变凝聚器布置在湿法脱硫后,可通过氟塑料烟气换热器进一步降低湿法脱硫出口烟温,工作原理如图7所示。湿法脱硫出口烟气为饱和湿烟气,降温过程中实现烟气中水蒸汽的冷凝,且凝结过程属于非均相成核过程,会优先在细颗粒物(烟尘、酸雾气溶胶等)表面核化、生长,促进细颗粒物的成长。凝聚器内布置较多的换热管束,对流场起到扰流作用,在流场拽力、换热断面非均匀温度场的温度梯度力等多场力作用下,颗粒物间、液滴间及颗粒与液滴间发生明显的速度或方向差异而发生碰撞,鉴于颗粒被液膜包裹,颗粒间一旦接触,会被液桥力“拉拢”到一起,团聚成更大粒径颗粒,继而被后续管壁上的自流液膜或高效除雾器脱除,实现收水+除尘+脱除SO3+余热回收等多重功能。

图7 相变凝聚器工作原理

5.2 典型工程案例

该技术应用于巨化热电有限公司8号机组280t/h项目,氟塑料换热相变凝聚器主要技术参数如表2所示,实物图如图8所示。利用低温的除盐水通过氟塑料换热器冷却净烟气,烟温降低3℃~4℃,冷却水从20℃上升到40℃左右,升温后的冷却水再进入低温省煤器加热到100℃~110℃,然后进入中间罐,再直接进入除氧器。净烟气经过冷却后,凝结饱和湿烟气中水蒸气,凝水的过程中能达到除尘、除酸等功能。

表2 相变凝聚器技术参数

图8 氯塑料换热相变凝聚器实物图

基于低浓度颗粒物、PM2.5、SO3等测试方法[16~24],针对机组蒸发量260t/h(磨煤机双列运行)、200t/h(磨煤机单列运行)时,测得相变凝聚器入口、出口的污染物浓度。在两个测试负荷下,相变凝聚器对颗粒物的脱除效率分别为54.93%、71.61%,颗粒物排放浓度分别为2.84mg/m3、1.61mg/m3;两个负荷下湿式相变凝聚器对SO3的脱除效率分别为19.29%、18.87%;两次测试相变凝聚器入口雾滴浓度分别为194mg/m3、195mg/m3,相变凝聚器至除雾器间雾滴浓度分别为387mg/m3、465mg/m3,除雾器出口雾滴浓度分别为154mg/m3、152mg/m3;相变凝聚器所回收的烟气含水较为清澈,无色无味、无肉眼可见物,经测定,pH值为2.92。

6 结语

氟塑料换热器具有耐腐蚀性强、耐高温和低温、防结垢性能优越、阻力低、使用寿命长、具有自清洁功能等优势,可广泛用于热电厂节能、减排及烟囱消除白烟改造,实现多污染物一站式协同治理。其中,湿法脱硫后氟塑料相变凝聚器除尘效率为50%~70%,颗粒物排放浓度低于3mg/m3,SO3脱除效率近20%。