某数据中心燃气分布式冷热电联供能源站设计总结

周业培 汤 阳 陶 庸

(中机国际工程设计研究院有限责任公司,湖南 长沙 410000)

1 项目概况

数据中心全年不间断运行,由于其特殊的运行方式,机房需要持续消耗大量的电能,并且不断释放大量热量。因此,数据中心冷电负荷全年较恒定,且冷电用能比例接近1:1。采用燃气内燃发电机的分布式能源系统,可以实现数据中心用能的供需匹配,同时实现燃气分布式能源系统“以热定电”、能源利用效率最大、设备利用率最大化、经济效益最大化等目标[1]。

数据中心大楼总建筑面积16 700 m2,共7层。电负荷:数据机房1 960 kW,办公区800 kW。空调采暖负荷:数据中心夏季冷负荷2 000 kW,全年无热负荷;办公区夏季冷负荷1 700 kW,冬季热负荷800 kW[2]。能源站位于电子产业园A6厂房屋顶,是国内首批于屋顶上建设的燃气分布式能源站。能源站由1台1 984 kW的燃气发电机组、1台2 000 kW的烟气热水型溴化锂机组、2台1 000 kW的电制冷机组及附属配套设施组成。

2 系统的先进性

2.1 实现燃气能源的梯级利用

天然气分布式能源是指利用天然气为燃料,通过冷热电三联供、联合循环等方式实现能源的梯级利用,综合能源利用效率在70%以上,并在负荷中心就近实现能源供应的现代能源供应方式,是天然气高效利用的重要方式[3]。本项目基于数据中心机房用能需求稳定的特点,根据负荷需求合理选型,参照当地峰谷电价设计不同时段的运行模式,极大地提高了设备使用率。发电机全年满载运行小时数3 799 h,远超过燃气分布式能源站设计规程中推荐的2 000 h。根据《天然气分布式能源示范项目实施细则》,计算能源站三联供系统年平均能源综合利用率为77.12%,高于《细则》中要求的70%。

2.2 自然冷却系统节能

本项目位于北京市,全年有4~5个月日平均温度低于20 ℃,属于寒冷地区且气候干燥。以现有设备基础上实现自然冷却,空调系统末端流经的冷冻水与冷却塔出水在板式换热器内热交换,冷却水将机房内的热量带走。冷却塔作为自然冷源,系统运行不开启制冷主机,大幅度节省电能。经测算,年利用自然冷却约3 000 h,与采用制冷主机相比,年可节约电量120 万kWh[2]。

设计时为了保证空调系统的安全、节能运行,在冷却水管道上设置旁通阀,将冷却水水温提高。在由制冷主机工况切换至自然冷却工况时,避免了制冷主机发送低温保护,以便顺利开启制冷主机。

2.3 多能互补以及蓄能技术的应用

数据机房需要全年24 h运行,全年需要供电、供冷,用能安全性要求高。

供电方面,数据中心机房的电源由两路10 kV市政电力、1台1 948 kW燃气内燃发电机、1套30 min应急直流UPS蓄电池系统。完全能够满足数据中心机房的用电要求。

供冷、供热方面:

(1)能源站三联供余热制冷系统与磁悬浮电离心制冷系统互为备用,不仅提高了用能的可靠性,更可以利用峰谷电价灵活调节系统运行方式,降低能源系统运行成本。

(2)利用已有的设备,在环境温度适宜的时段,采用自然冷却供冷,降低系统能耗。

(3)供冷主管道上设计直流式水蓄冷系统。在夜间电价谷值时段,利用电制冷机组运行蓄冷。

(4)办公区域冬季采暖利用市政集中供热,设置板式换热器与办公区采暖循环系统。

分布式能源站从供电与供冷两个方面提高了数据机房的用能可靠性,并通过提高能源利用率以及灵活的运行模式,降低了能源系统的运行成本。

2.4 节能环保效益显著

三联供系统的主要设备为燃气内燃机,燃料使用天然气。天然气属于洁净燃料,燃烧产生的烟气中基本无烟尘及二氧化硫,对环境的污染较小,其排放中主要有害气体为氮氧化物。内燃机能源站废气主要污染因子为NOx。燃气分布式能源站的大气污染物排放参照《锅炉大气污染物排放标准》(GB 13271—2014),于重点地区新建燃气锅炉,其氮氧化物排放限值为150 mg/Nm3。本项目选用燃气内燃机NOx的排放浓度为500 mg/Nm3。经过SCR系统后排放浓度小于30 mg/Nm3,远高于环保标准。

项目建成后,整个项目分布式能源供能方式与传统供能方式相比,由于天然气的硫含量极低,无粉尘含量,因此,可忽略分布式能源系统中的SO2及粉尘排放。本项目所建的分布式能源系统各类污染物减排量:CO24 281 t,减排率40%;SO2333 t,减排率100%;NOx146 t,减排率87%;粉尘3 023 t,减排率100%。

3 设计难点总结

3.1 负荷模拟计算指导主机选型

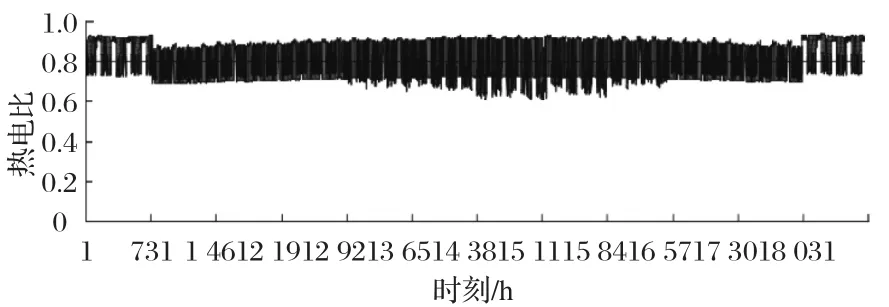

燃气分布式能源设计的关键点,在于准确预测分析服务对象的负荷需求以及全年变化规律,设计最合理的主机方案以及最节能、最经济的运行方式。本项目采用energy-plus能耗模拟分析软件,对数据中心进行全年的综合的能耗预测分析,在能耗预测分析的基础上最终确定主机方案。能耗模拟计算全年逐时热电比如图1所示。

图1 能耗模拟计算全年逐时热电比

3.2 结构加固

本项目所在的建筑无地下室机房可用,整个能源站位于建筑屋面,需要进行加固处理。加固从柱、梁、板三个方面着手。

混凝土柱采用外包钢加固法。本工程采用湿式加固,是在角钢与原柱之间采用乳胶水泥、聚合物砂浆或环氧树脂化学灌浆等方法,使之达到型钢与柱能够整体工作、共同受力。相比于干式外包加固,湿式外包加固在承载力提高方面效果明显[4]。

混凝土梁采用增大截面法加固。该加固方法在混凝土梁侧外包混凝土,增大梁截面面积和配筋的一种梁加固方法,从而达到提高梁的承载能力、增加梁的强度和刚度的目的,以满足承载力和正常使用的要求[4]。该法其优点为施工工艺简单、适应性强,且有长期的使用经验。

板加固采用板下部粘贴碳纤维加固,板上部新增40 mm厚度的现浇混凝土,在新增厚度内增设受力筋。

3.3 屋顶能源站的减振降噪

本项目探索性地将整个能源站布置于屋面,为了将振动及噪声控制在符合国际标准范围内,不影响该建筑其他区域的正常使用,主要从以下几个方面实施:

源头上选择振动小、低噪声的设备:本项目发电机为原装进口机组,发动机、发电机与机组底座之间已设置减振装置;电制冷主机采用磁悬浮离心式机组,机组运行噪声低于70 dB,振动更是接近为0;水泵采用立式屏蔽泵,运行噪声低于70 dB。

减振措施:发电机组自重大、振动大,对应的减振措施包括屋面设置整板混凝土基础,基础上布置橡胶减震垫,机组底座与减震垫之间设置弹簧减振器,加之机组底座本身的减振装置,发电机运行的振动对办公建筑办公区域的影响接近于0。水泵底座采用空气减震器+双球软连接隔离运行振动,减轻对建筑屋面的影响。运行实况测试,水泵运行时将硬币立方于水泵电机之上,硬币长时间不倒。

静音集装箱:本项目除水泵、换热器等设备布置于屋顶水泵房内,其他主要设备均为屋顶露天布置。对每个机组设计静音集装箱,降低了机组的运行噪声,同时解决了机组露天布置带来的防雨、防晒等问题。

发电机冷却系统的冷却方式:一般内燃型发电机的冷却系统均采用干式空气冷却的方式,将缸套水以及中冷水直接冷却。这样的冷却方式优点是系统简单,缺点是耗电高、噪声大。本项目对环境噪声要求较高,不宜采用干式空冷的方式。以发电机冷却系统为一次侧,设计板式换热器与冷却塔水系统相连的二次冷却侧。利用已有的冷却塔容量,对发电机冷却系统进行冷却。此项设计于国内同类项目中属于首例,消除了干式空冷器这一噪声源,降低了系统运行噪声。

冷却塔风机变频运行降噪:冷却塔风机的运行噪声也是能源站的主要噪声源。冷却塔风机采用变频电机,不仅能在部分负荷下降频运行降低能耗,更可以在低频运行中减少噪声。

3.4 制冷主机与冷却塔的高差问题

一般布置于地下室或者建筑首层的能源站,制冷主机与布置于屋面的冷却塔存在足够的高差,冷却塔滴水盘至制冷主机冷凝器及冷却水循环泵前之间的自然重力流管路能保持时刻的满管。本项目制冷主机与冷却塔均布置于屋面,如若不采取必要的措施,不能保证冷凝器内满管,制冷主机将运行异常;水泵吸入口管道不能满管,水泵将产生汽蚀现象。

设计中,在屋面原有冷却塔混凝土基础上,加设2 m的钢柱。冷却塔安装于钢柱之上,以保证滴水盘的标高高于制冷主机的冷凝器以及水泵吸入口管道,避免了制冷主机运行异常与水泵的汽蚀现象。

4 总结

本项目前已运行一整个自然年,发电机运行稳定,供冷、供热系统运行效果良好。设计的系统方案贴近实际负荷需求,配合以灵活的运行模式,发电机全年满载运行小时数3 799 h,系统年平均能源综合利用率高达77.12%,节能减排效益显著。作为国内首批建设于建筑屋顶的燃气分布式能源站,在结构加固、减振、降噪等方面做出了许多积极的探索,提供了诸多宝贵经验,为此类工程的应用发展扩宽了道路。