造孔剂对粉煤灰基多孔陶瓷膜支撑体的性能影响

刘丰利,杨玉龙,常启兵,胡志文,汪永清

(1. 景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333043;2. 江西省高校无机膜重点实验室,江西 景德镇 333000)

0 引 言

陶瓷膜因其具有耐酸、耐碱、耐高温等优良性能,在食品加工、空气处理、水资源净化等方面扮演着越来越重要的角色[1-3]。目前商品化的陶瓷膜主要采用SiO2、Al2O3、ZrO2和TiO2等无机材料制备而成,同时陶瓷膜一般以压差为推动力进行气、液、固等相的分离[4]。但是,在工业化陶瓷膜制备过程中,制备成本成为制约陶瓷膜进一步发展的瓶颈,而原料成本较高是陶瓷膜制备成本居高不下的主要因素。为此,如何在降低陶瓷膜生产成本的同时提高陶瓷膜的分离性能,成为行业和众多研究者关注的焦点。

粉煤灰作为火电厂与各种燃煤锅炉的一种工业固体废弃物,是目前我国排放量较大的废料之一,不仅给环境造成了很大的污染,也是一种资源浪费[5]。通知分析测试可知,粉煤灰所含主要原料为硅酸盐类材料。为此,董应超[6]等人以粉煤灰和Al(OH)3为原料在1400 ℃下制备出了莫来石基多孔陶瓷膜支撑体。吴庆波、刘立强[7]等以粉煤灰和赤泥为主要原料,以膨润土及硼砂作粘结剂,在1150 ℃烧结温度下制备出显气孔率为48.33%,抗折强度为16.5 MPa,气孔分布均匀呈三维连通的多孔陶瓷。

理论与实践证明,粉煤灰可以作为制备低成本陶瓷膜支撑体原料,但其制备的多孔陶瓷存在抗折强度高、孔隙率低或孔隙率高、抗折强度低等性能矛盾问题,成为限制其作为陶瓷膜支撑体工业化应用的主要因素。为此,本文以粉煤灰为主要原料,竹炭作为造孔剂,采用干压成型法制备多孔陶瓷膜支撑体,详细研究了造孔剂用量及烧成温度对陶瓷膜支撑体孔隙率、抗折强度和水通量等性能的影响。

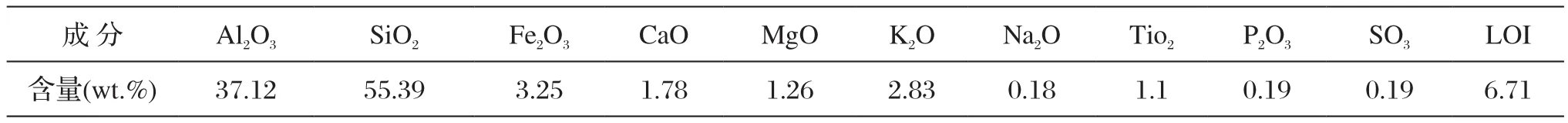

表1 粉煤灰的化学成分Tab.1 Chemical composition of fl y ash

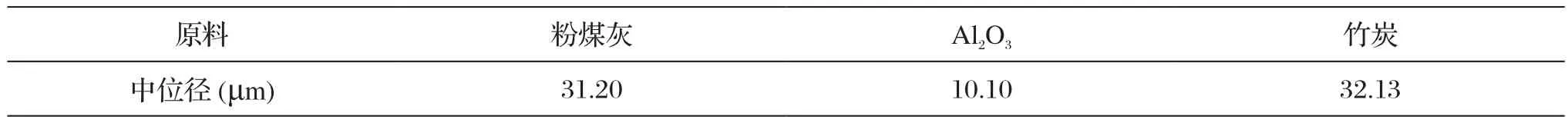

表2 原料粒径分布Tab.2 Particle size distribution of raw materials

1 材料与试剂

1.1 材料

实验所用粉煤灰来源于江西省景德镇发电厂,颜色为淡灰色,该粉煤灰的成分如表1所示。α—Al2O3来源于河南洛阳,纯度≧ 99%。所用的造孔剂为竹炭。

1.2 仪器及试剂

变频行星式球磨机、激光粒度测试仪、万能材料试验机、场发射扫描电子显微镜、压汞仪、水通量测试装置(自制)、X射线荧光光谱仪、干燥箱和箱式电阻炉,粘结剂为PVA-1799。

2 实验方法

2.1 样品制备

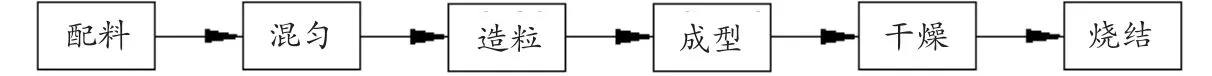

首先将粉煤灰75wt.%,氧化铝25wt.%进行均匀混合,造孔剂的添加量为粉煤灰和氧化铝总质量的4wt.%、6wt.%、8wt.%、10wt.%和12wt.%。将粉煤灰、氧化铝和竹炭粉按一定的比例加入到球磨罐中混合,粉料 : 球磨子 : 水 = 1 : 1 : 1.8,球磨时间为2 h,然后在80 ℃烘干10 h。在混合均匀的粉料中添加8wt.% PVA(5wt.%浓度)溶液进行造粒,干压成型(10 MPa),将坯体放入干燥箱80 ℃烘干3 h,最后将坯体放入箱式电阻炉以5 ℃/min的烧成制度煅烧,保温20 min,随炉冷却后取出样品待测。具体制备工艺流程如图1所示。

2.2 样品测试

采用激光粒度仪(Bettersize2000,中国)表征粉煤灰、竹炭以及氧化铝粒径分布;采用场发射扫描电镜(SEM JSM-6700F,日本电子)观察陶瓷膜支撑体的表面形貌以及孔的分布情况;采用X射线荧光光谱分析仪(X-ray fluorescence,德国 Bruke 公司)对粉煤灰成分进行分析;采用压汞仪表征样品的孔径分布;采用自制设备利用阿基米德原理测试样品的孔隙率;采用西安力创机械公司生产的(WDW-30)型万能材料试验机测试样品的抗折强度;采用自制设备测定样品的纯水通量。

3 结果与分析

3.1 造孔剂对陶瓷膜支撑体的性能影响

3.1.1 造孔剂添加量对多孔陶瓷膜支撑体抗折强度和孔隙率的影响

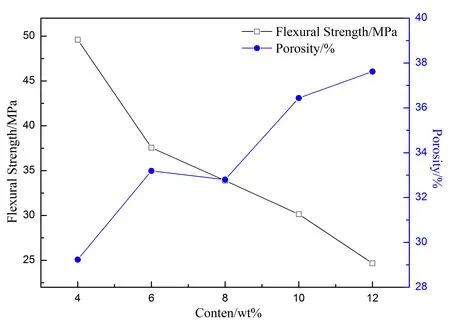

图2显示了1250 ℃烧成条件下,造孔剂添加量对陶瓷膜支撑体抗折强度和孔隙率的影响。由图2可知,随着造孔剂添加量的增多,陶瓷膜支撑体的孔隙率逐渐增加,而抗折强度逐渐减小。其主要原因是随着造孔剂量的增加,在颗粒的堆积过程中,造孔剂占据了粉煤灰和氧化铝的堆积位置,降低了粉煤灰和氧化铝颗粒的接触几率。在烧结过程中,造孔剂完全燃烧,形成孔洞。随着造孔剂用量的增加,其燃尽后生成的孔洞的总体积也随之增加,孔隙率提高;然而随着孔隙率提高,容易引起孔与孔相连并形成大孔,使制品的结构变得疏松,陶瓷膜支撑体的抗折强度显著下降[8]。

图1 粉煤灰基多孔陶瓷膜支撑体试样制备流程图Fig.1 Process of preparation with fl y ash-based porous ceramic membrane support sample

图2 造孔剂对陶瓷膜支撑体孔隙率和抗折强度的影响Fig.2 Eあect of pore forming agent on the porosity and fl exural strenth of ceramic support

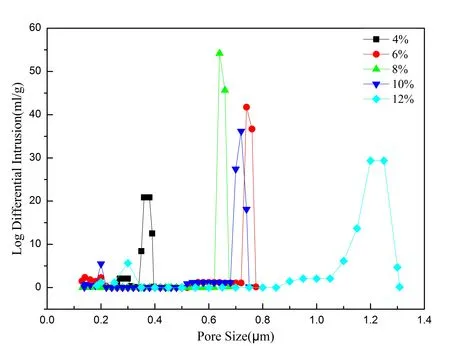

3.1.2 造孔剂添加量对多孔陶瓷膜支撑体孔径分布的影响

图3显示了1250 ℃烧成条件下,造孔剂对陶瓷膜支撑体孔径的影响。由图3可知,随着造孔剂加入量的增加,陶瓷膜支撑体的孔径出现先增大后减少,然后再增大的现象。造成这种现象的主要原因是随着造孔剂添加量的不断增多,粉煤灰及氧化铝颗粒堆积所形成的的空隙已经不能满足造孔剂的添加量所需要的空隙,并且随着添加量增多,造孔剂之间出现连续分布,造孔剂互相堆积形成比较大的颗粒,以大颗粒的形式参加粉煤灰和氧化铝颗粒的堆积。烧成后所制备的陶瓷膜支撑体相比造孔剂添加量较少时其空隙较大,即随着造孔剂添加量的增多,陶瓷膜支撑体的孔径逐渐增大。

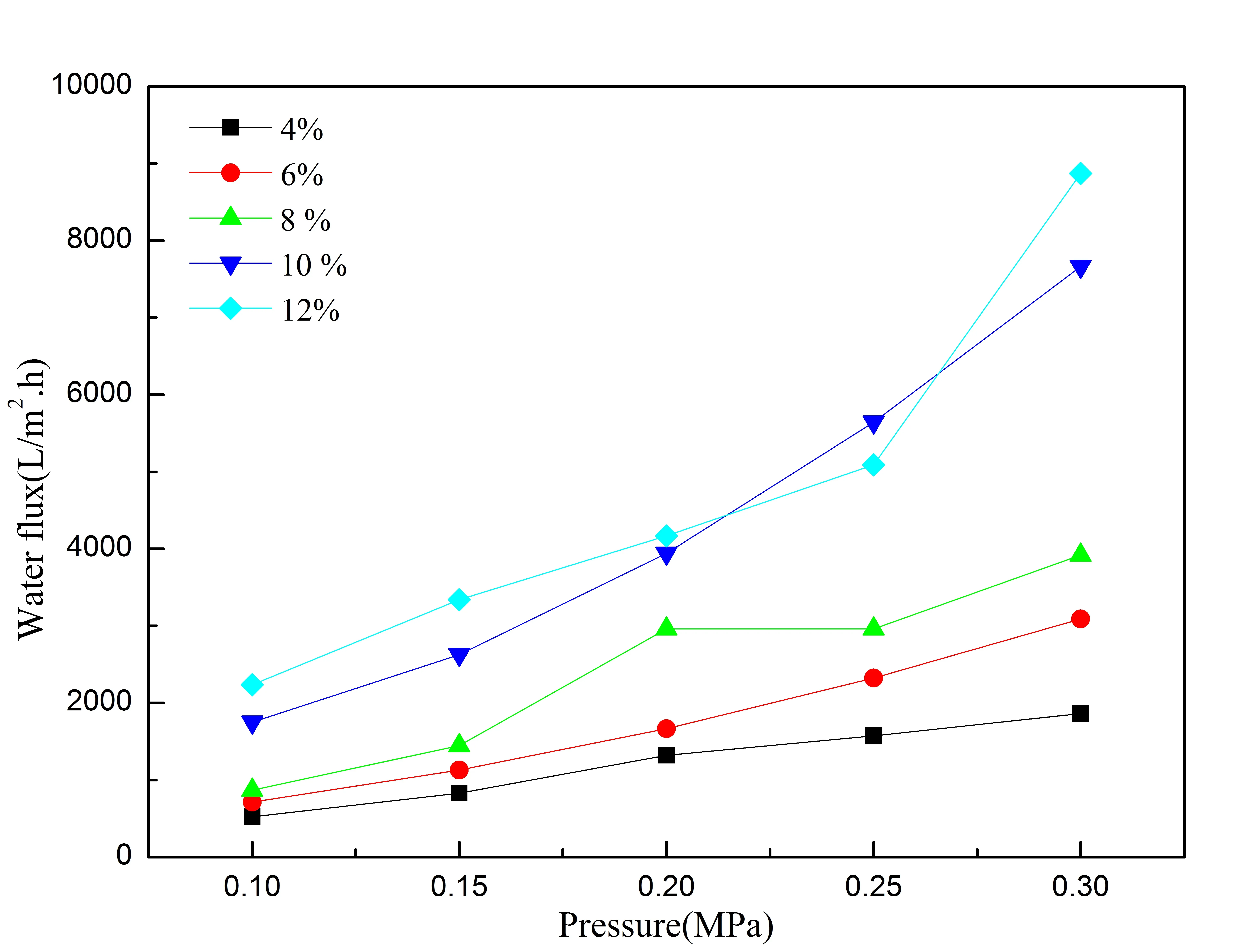

3.1.3 造孔剂对陶瓷膜支撑体纯水通量的影响

图3 造孔剂对陶瓷膜支撑体孔径的影响Fig.3 Eあect of pore former on the pore size of ceramic membrane support

图4 显示了1250 ℃烧成条件下,造孔剂添加量对陶瓷膜支撑体纯水通量的影响。由图4可知,随着造孔剂含量的增加,其纯水通量也在增加。如前所述,随着造孔剂添加量的增加,造成陶瓷膜支撑体内部的孔隙率在逐渐增加,孔径也在逐渐增大,从而造成陶瓷膜支撑体在单位时间和单位压强下,所通过的水量在逐渐增加。即随着造孔剂添加量的增多,陶瓷膜支撑体的纯水通量逐渐增大。

3.2 烧成温度对陶瓷膜支撑体性能的影响

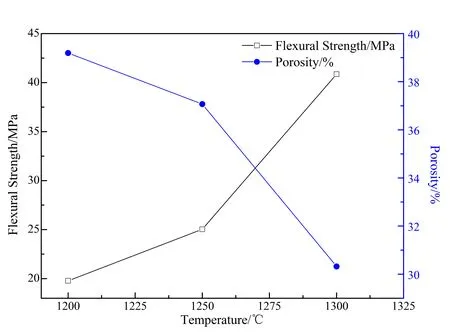

3.2.1 烧成温度对陶瓷膜支撑体抗折强度和孔隙率的影响

图5显示了烧成温度对陶瓷膜支撑体抗折强度和孔隙率的影响。由图5可知,随着烧成温度的提高,支撑体的的孔隙率逐渐下降,抗折强度逐渐提高。对于多孔陶瓷来说,其抗折强度主要取决于颗粒与颗粒之间颈部接触面积的大小[9]。随着烧成温度的升高,粉煤灰和氧化铝颗粒之间的反应活性逐渐提高,在烧结过程中所产生的液相量逐渐提高,使颗粒与颗粒之间的接触面积逐渐增大,进而导致陶瓷膜支撑体的抗折强度逐渐提高。同时颗粒与颗粒反应过程中所产生的大量液相,填充部分空隙,进一步使得颗粒之间堆积的空隙减小,陶瓷膜支撑体的孔隙率逐渐下降[10]。

图4 造孔剂对陶瓷膜支撑体通量的影响Fig.4 Eあect of pore former on the water fl ux of ceramic membrane support

图5 烧成温度对陶瓷膜支撑体孔隙率和抗折强度的影响Fig.5 Eあect of sintering temperature on porosity and fl exural strength of ceramic membrane support

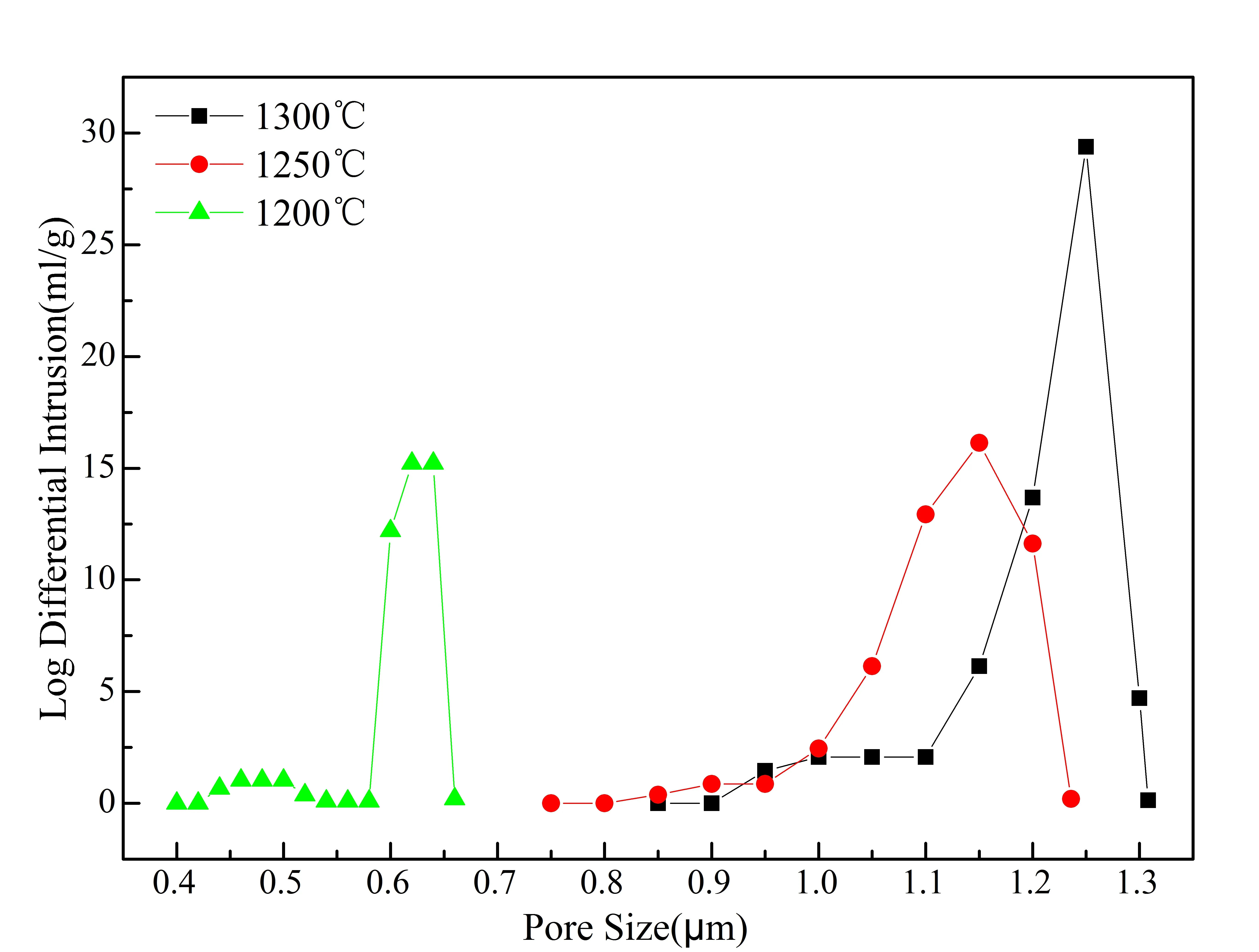

图6 烧成温度对陶瓷膜支撑体孔径的影响Fig.6 Eあect of sintering temperature on the pore size of ceramic membrane support

3.2.2 烧成温度对陶瓷膜支撑体孔径分布的影响

图6显示了不同烧成温度对陶瓷膜支撑体孔径变化的影响。由图6可知,随着烧成温度的提高,陶瓷膜支撑体的孔径呈现逐渐增大的趋势。对于多孔陶瓷,其孔径大小主要取决于堆积颗粒的粒径大小和形状[11]。随着烧成温度从1200 ℃提高至1300 ℃时,粉煤灰和氧化铝颗粒之间的反应活性提高,导致陶瓷膜支撑体的部分小孔被颗粒之间反应生成的液相所填充颗粒的棱角逐渐圆滑。同时小颗粒的粉煤灰或氧化铝颗粒通过物质迁移逐渐消失并迁移至颗粒颈部,进而导致多孔陶瓷膜支撑体的孔径逐渐增大。

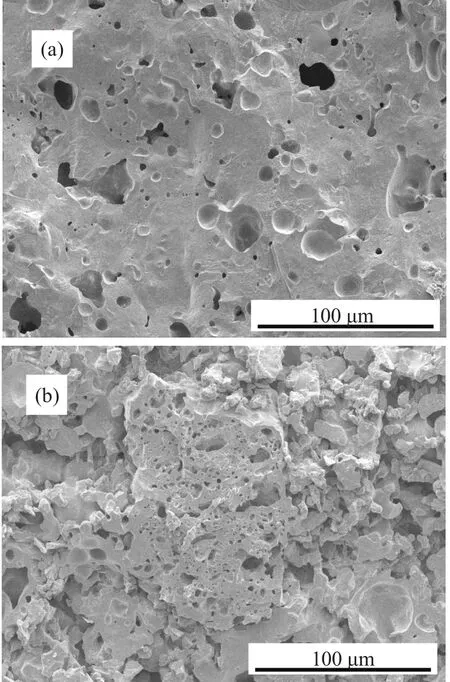

图7 1250℃烧成下添加0wt.%(a)和 12wt.%(b)造孔剂的陶瓷膜支撑体样品Fig.7 Without (a) and 12wt.% (b) bamboo charcoal sample were sintered at 1250 ℃

3.3 陶瓷膜支撑体的显微结构分析

由图7可知,不添加造孔剂的样品,在1250 ℃烧结后支撑体整体比较致密,孔隙率较低,孔径较大且分布不均匀。而加入12wt.%造孔剂的样品,在1250 ℃烧结后样品比较疏松,孔隙率较高,孔径较小且分布比较均匀,竹炭起到明显的造孔作用。

4 结 论

本文以粉煤灰为主要原料,添加少量的氧化铝,竹炭为造孔剂制备性能优异的多孔陶瓷膜支撑体,详细研究了造孔剂添加量、烧成温度和显微结构及晶相组成对陶瓷膜支撑体的性能影响。得出如下结论:在一定的烧成温度下,随着造孔剂添加量的逐渐增多,陶瓷膜支撑体的孔隙率逐渐提高,抗折强度逐渐下降,水通量逐渐增大;但是配方一定的前提下,随着烧成温度的提高,陶瓷膜支撑体内部颗粒之间的接触面积增大,抗折强度逐渐提高,孔径呈现逐渐增大的趋势。综合考虑,以粉煤灰为主要原料,竹炭作为造孔剂,烧结温度为1250 ℃,保温时间20 min,可以制备出孔隙率为37.07%,抗折强度为25.03 MPa,平均孔径为1.25 μm,水通量为3104.71 L/h.m2.bar的低成本陶瓷膜支撑体。