陶瓷墙地砖干法造粒几何参数与坯料颗粒压缩度的关系

江竹亭 ,段 桃 ,黄韩凌燕

(1.景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403;2. 景德镇陶瓷大学 陶瓷美术学院,江西 景德镇 333403)

0 引 言

当前建筑陶瓷行业原料制备车间主要采用“球磨-喷雾”湿法造粒制粉技术生产坯料颗粒[1],但该技术具有高能耗、高污染、高投入、低产出的“三高一低”显著特征[2],这与国家提倡的节能减排战略严重相违背[3]。而干法造粒工艺避免了采用球磨研磨、喷雾干燥,因此可以大幅降低能源消耗,是建筑陶瓷行业原料制备的主要发展方向之一[4-6]。国内干法造粒制粉工艺制备的陶瓷墙地砖坯料颗粒主要存在坯料颗粒分散性差、压缩率偏小、组分不均匀、流动性偏差等问题[7-10],导致干法造粒制粉技术在建筑陶瓷行业一直未受到广泛认可。

在陶瓷墙地砖干法造粒制粉的压制过程中,坯体的成形质量与坯料颗粒的压缩度影响较大[11-12]。笔者针对陶瓷墙地砖干法造粒制粉技术坯料颗粒压缩度偏小的问题,借助智能粉体物性测试仪分析建筑陶瓷干法造粒机筒体倾斜角、叶片安装高度和主轴偏心率对坯料颗粒压缩度的影响。基于测定的物性参数,进一步优化陶瓷墙地砖干法造粒制粉机的结构参数,改善坯料颗粒的物理性能及造粒效果。其研究成果对今后干法造粒制粉技术在建筑陶瓷行业进一步推广具有一定的指导意义。

1 实验分析

1.1 坯料制备

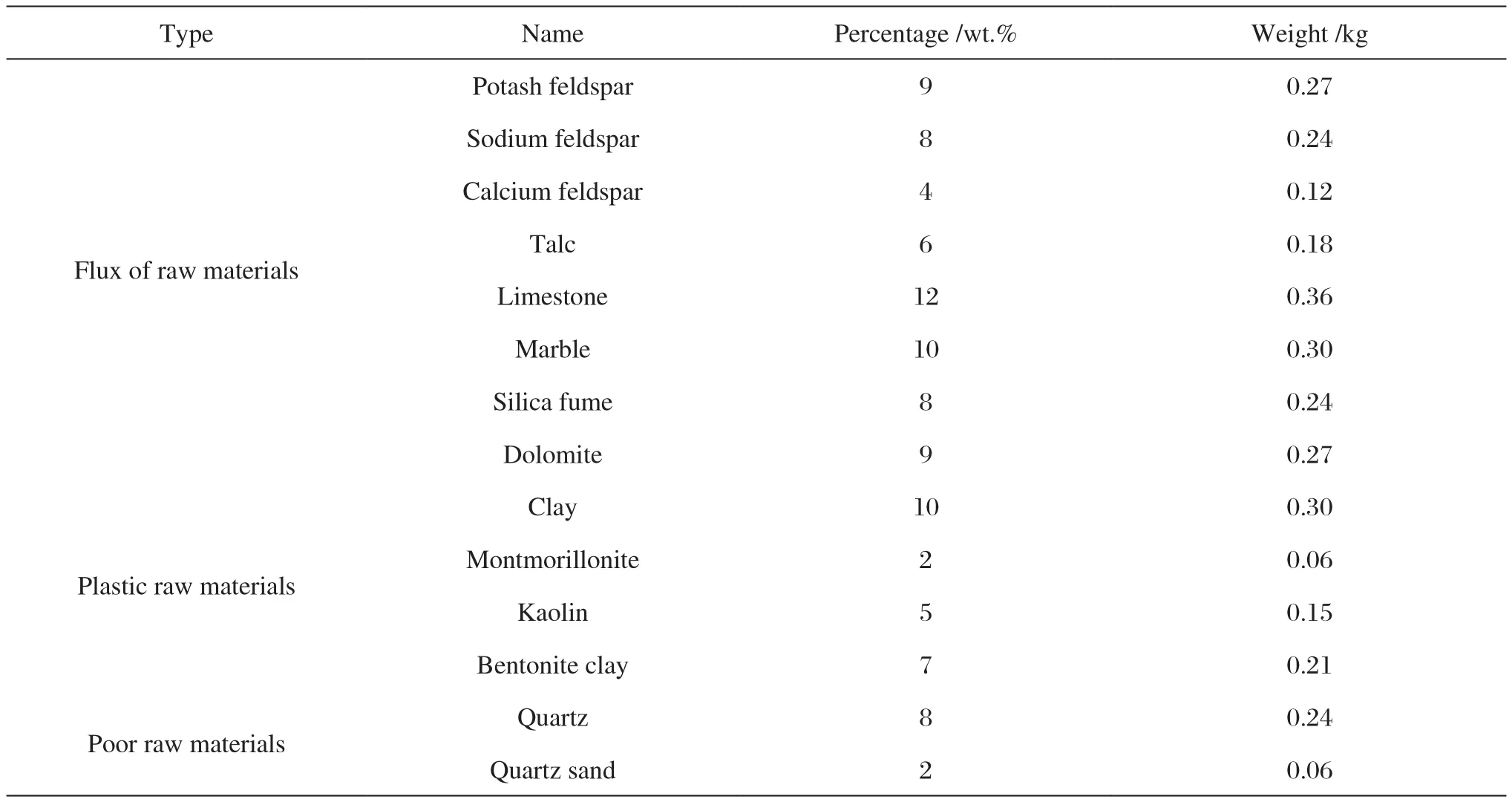

本实验采用熔剂性原料、可塑性原料、瘠性原料为主要原料。熔剂性原料为钾长石、钠长石、钙长石、滑石、石灰石、大理石、硅灰石、白云石;可塑性原料为黏土、蒙脱石、高岭土、膨润土;瘠性原料为石英、石英砂。原料总质量为3kg,各原料配比如表1所示。

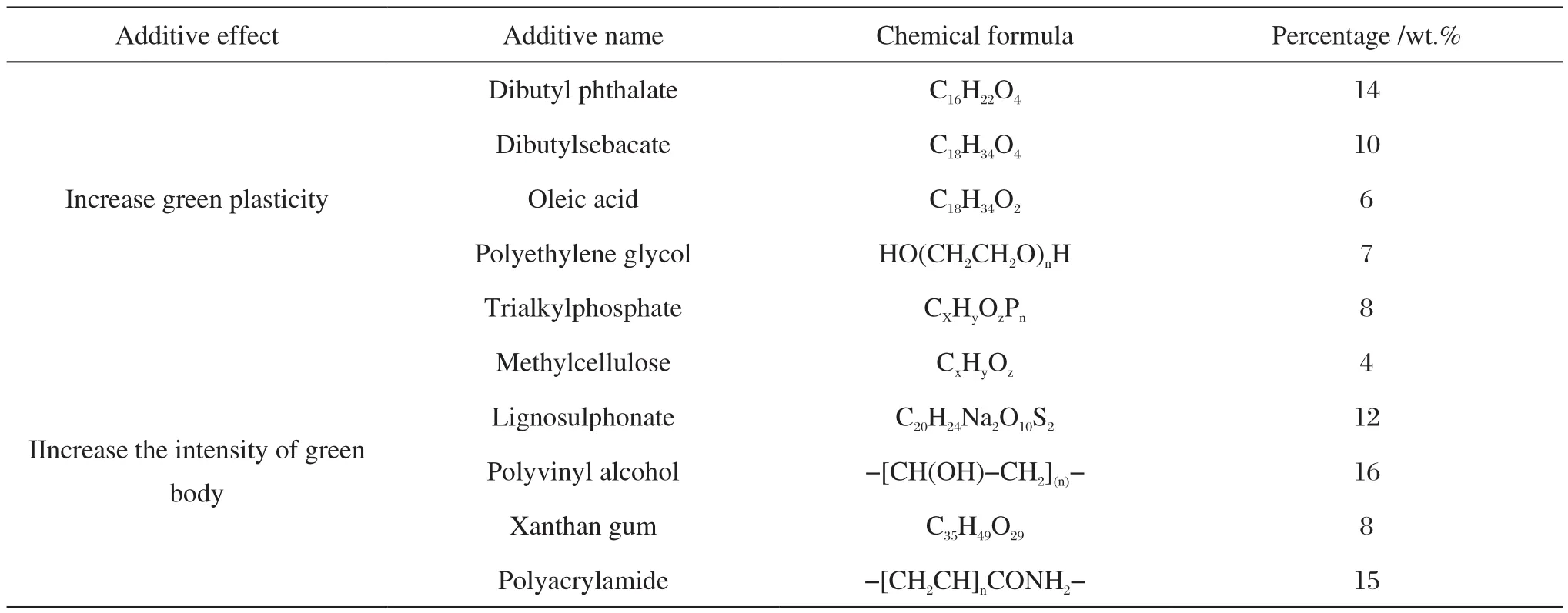

添加剂主要为增加坯体塑性的邻苯二甲酸二丁酯、癸二酸二丁酯、油酸、聚乙二醇、磷酸三烷基酯和增加生坯强度的甲基纤维素、木质磺酸盐、聚乙烯醇、黄原胶、聚丙烯酰胺,具体种类与配比如表2所示。

本实验采用具有自主知识产权的振动搅拌式陶瓷干法造粒机制备陶瓷墙地砖坯料颗粒,坯料颗粒具体制备工艺流程如图1所示。将所需的熔剂性原料、可塑性原料和瘠性原料按质量配比,并初步混合加入造粒室筒体内;再往造粒添加剂原料中加270 ml水混合制成造粒雾化添加剂备用;待造粒粉体充分混合均匀,将雾化添加剂加入造粒室筒体内,实现造粒粉体造粒效果;造粒结束将坯料颗粒卸出造粒室筒体待检测分析。

表1 建筑陶瓷原料的配方重量百分比Tab.1 Formula weight percentage of building ceramic raw materials

表2 建筑陶瓷原料的添加剂百分比Tab.2 Percentage of additives in building ceramic raw materials

1.2 检测分析

本实验采用的检测仪器为智能粉体物性测试仪(型号BT-1001,丹东百特仪器有限公司),基于筒体倾斜角、叶片安装高度和主轴偏心率几何参数不同,制备相应的陶瓷墙地砖坯料颗粒,并对坯料颗粒的松装密度、振实密度和压缩度进行检测,检测分析流程图如图2所示。通过对压缩度的测量分析,从而判定筒体倾斜角、叶片安装高度和主轴偏心率对坯料颗粒压缩度的影响。基于压缩度的最优值,优化筒体倾斜角、叶片安装高度和主轴偏心率几何参数,从而改善造粒效果。

图1 坯料制备工艺流程图Fig.1 Process fl ow chart of blank preparation

图2 检测分析流程图Fig.2 Flow chart of detection and analysis

2 实验结果与讨论

2.1 筒体倾斜角对压缩度的影响分析

图3为筒体倾斜角与坯料颗粒的压缩度关系曲线图。从图3分析可知:当筒体倾斜角为0 °时,坯料颗粒的压缩度为10.6%;当筒体倾斜角为15 °时,坯料颗粒的压缩度为11.7%;当筒体倾斜角为30 °时,坯料颗粒的压缩度为13.3%;当筒体倾斜角为45 °时,坯料颗粒的压缩度为12.1%;当筒体倾斜角为60 °时,坯料颗粒的压缩度为9.7%。造粒室筒体倾斜角从0°到60°变化时,坯料颗粒的压缩度先增大后减小,且当筒体倾斜角为30 °时,坯料颗粒的压缩度最大。

2.2 叶片安装高度与压缩度分析

图3 筒体倾斜角与压缩度的关系Fig.3 Relation between the angle of the cylinder and the degree of compression

图4 叶片安装高度与压缩度的关系Fig.4 Relation between the height of blade installation and the degree of compression

图4 为叶片安装高度与坯料颗粒的压缩度关系曲线图。由图4分析可知:当叶片安装高度为5 mm时,坯料颗粒的压缩度为8.6%;当叶片安装高度为10 mm时,坯料颗粒的压缩度为10.8%;当叶片安装高度为15 mm时,坯料颗粒的压缩度为12.5%;当叶片安装高度为20 mm时,坯料颗粒的压缩度为11.3%;当叶片安装高度为25 mm时,坯料颗粒的压缩度为8.9%。叶片安装高度从5 mm到25 mm变化时,坯料颗粒的压缩度先增大后减小,且当叶片安装高度为15 mm时,坯料颗粒的压缩度最大。

2.3 主轴偏心率与压缩度分析

图5为主轴偏心率与坯料颗粒的压缩度关系曲线图。由图5分析可知:当主轴偏心率为0时,坯料颗粒的压缩度为9.4%;当主轴偏心率为0.15时,坯料颗粒的压缩度为11.6%;当主轴偏心率为0.25时,坯料颗粒的压缩度为13.7%;当主轴偏心率为0.35时,坯料颗粒的压缩度为12.1%;当主轴偏心率为0.45时,坯料颗粒的压缩度为10.3%。主轴偏心率从0到0.45变化时,坯料颗粒的压缩度先增大后减小,且当主轴偏心率为0.25时,坯料颗粒的压缩度最大。

图5 主轴偏心率与压缩度的关系Fig.5 Relation between the eccentricity ratio of the main shaft and the degree of compression

3 结 论

⑴本实验通过智能粉体物性测试仪分别检测陶瓷干法造粒机筒体倾斜角、叶片安装高度和主轴偏心率不同几何参数所造坯料颗粒压缩度,依据得出的压缩度,进而优化陶瓷干法造粒机筒体倾斜角、叶片安装高度和主轴偏心率的几何参数数值,在一定程度上得出最佳组合。

⑵在陶瓷墙地砖干法造粒过程中,改变建筑陶瓷干法造粒机筒体倾斜角、叶片安装高度和主轴偏心率的几何参数有助于提高坯料颗粒的压缩度,改善造粒效果。由实验综合分析可得:当建筑陶瓷干法造粒机筒体倾斜角为30 °、叶片安装高度为15 mm、主轴偏心率为0.25时,坯料颗粒整体压缩度最优,造粒效果最好。