CFD在垃圾焚烧炉膛设计上的应用

郭天宇, 张瑛华, 姚 心, 杨培培, 刘海威, 刘 诚

(1.中国恩菲工程技术有限公司, 北京 100038; 2.中国科学院过程工程研究所, 北京 100190)

0 引言

焚烧炉膛内的垃圾燃烧反应和过程非常复杂,涉及有机垃圾干燥脱水、燃烧反应和燃烬成灰,炉膛内固相气相交互作用,一直以来是国内外行业内的研究难点。

由于炉膛内燃烧温度高,化学成分复杂,化学反应复杂[1],很难用测量元器件直观测量炉膛内温度场和速度场及各生成组份含量;同时,采用有限元数值模拟技术,由于炉膛内固相气相交互作用,大量的数学模型、物理模型建立、边界条件的简化、假设和网格划分等,对数值计算的计算机要求也较高。

为此,本文针对炉膛内垃圾燃烧过程进行模拟,简化模型,提高效率,初步分析了焚烧炉结构对垃圾炉内燃烧的影响,对焚烧炉型提出优化建议,对焚烧炉运行控制提出可行性优化措施。

1 计算模型

1.1 几何模型

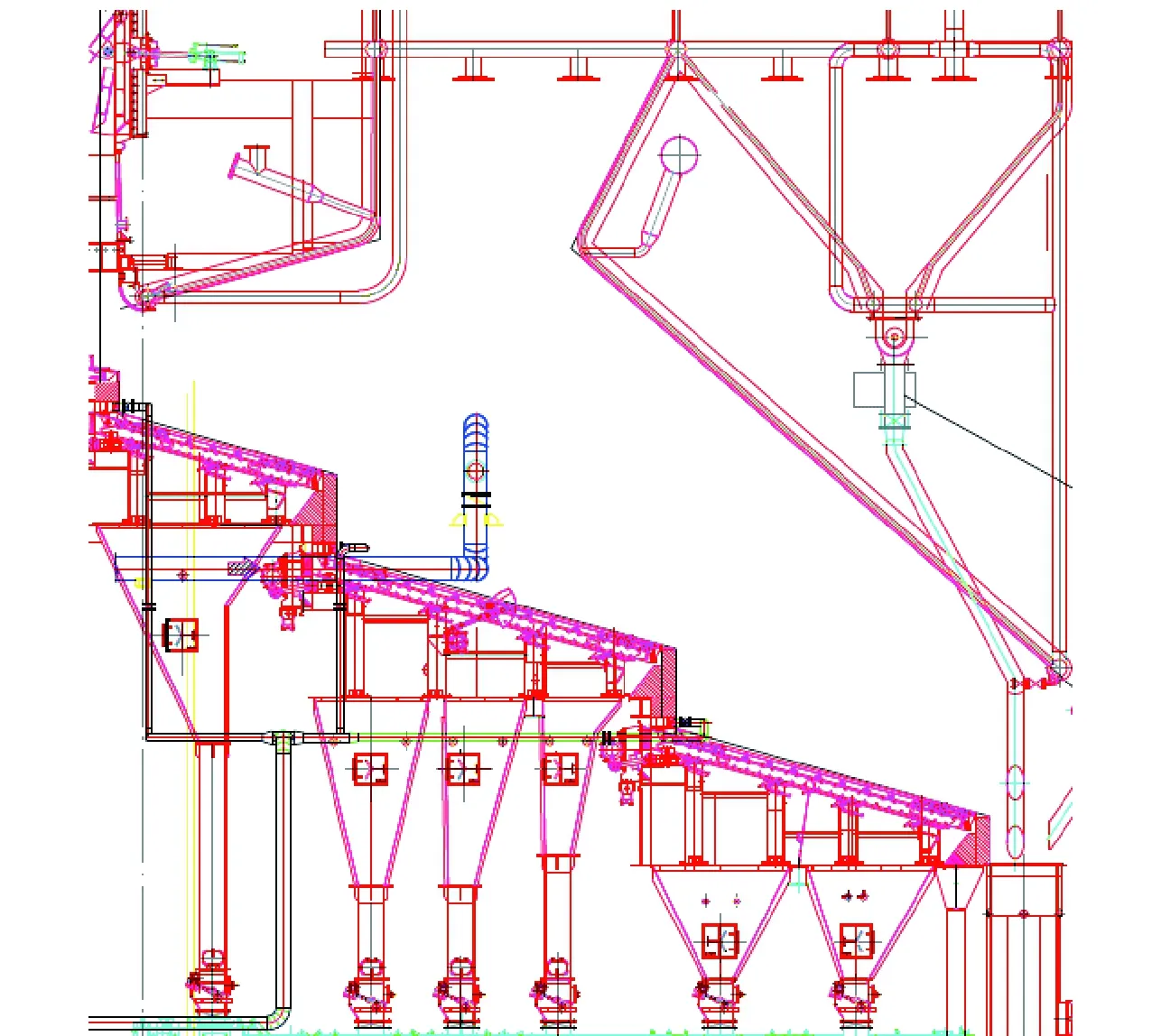

本文的研究对象为某生活垃圾焚烧发电厂处理能力为400 t/d的日立造船Von Roll L型机械炉排焚烧炉。炉排共分为3段,即干燥段、燃烧段和燃烬段。每段炉排均可以单独调整运动,通过炉排运动速度来调整炉排上方垃圾厚度,进而达到调整垃圾的混合长度和炉排上停留时间的目的。

图1为焚烧炉结构示意图。垃圾焚烧炉几何模型在ANSYS Workbench中建立,选用ANSYS软件中ICEM-MESHING模块软件进行网格划分。

图1 焚烧炉结构图

图2 焚烧炉二维模型

本文网格划分主要采用四边形单元,局部采用三角形单元,形成单元数量及节点数量分别为56 635和57 319。

1.2 数学模型

连续性方程(质量守恒):

(1)

动量方程:

(2)

能量方程:

(3)

2 边界条件

生活垃圾焚烧炉中的燃烧过程很复杂,固体床层多相燃烧的数值计算较为复杂,为简化计算,本文对复杂的炉排燃烧区域进行简化,用紧靠炉排的挥发分气体作为入口边界条件,采用Fluent软件对焚烧炉中的气相燃烧进行模拟计算。进口边界条件是Frey[2]等通过实验测量炉排上方烟气的温度曲线及组份浓度分布,该数据已为许多研究者所借鉴验证[3-6]。推料器速度为0.08 m/s,干燥段及燃烧段速度为0.1 m/s,燃尽段速度0.08 m/s。推料器及干燥段料层厚度是80 cm,燃烧段、燃尽段料层厚度分别是40 cm和30 cm。入口采用速度进口,出口采用压力出口边界条件。

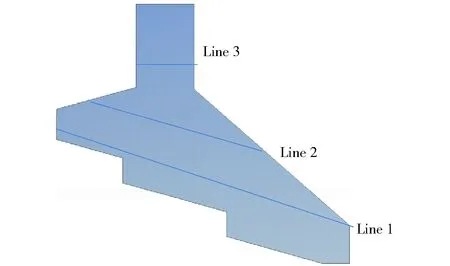

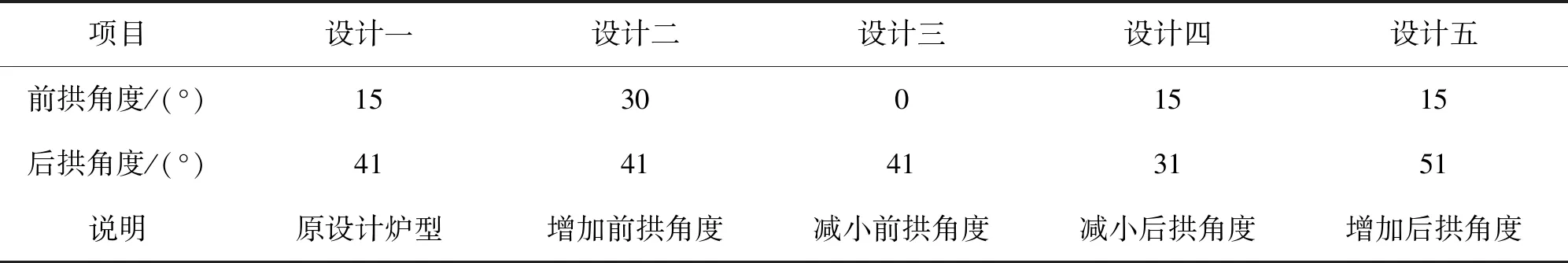

本文重点分析炉拱对炉内燃烧的影响,设定二次风温为220 ℃,前后墙二次风风速分别为76 m/s和91 m/s。计算分析以下5种工况见表1。

3 结果与讨论

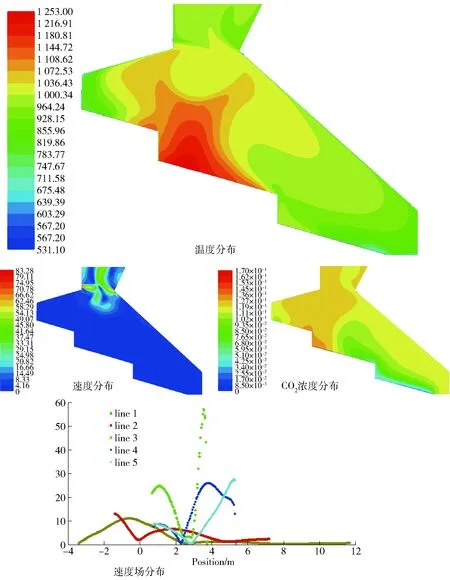

3.1 原始设计炉内燃烧仿真结果及分析

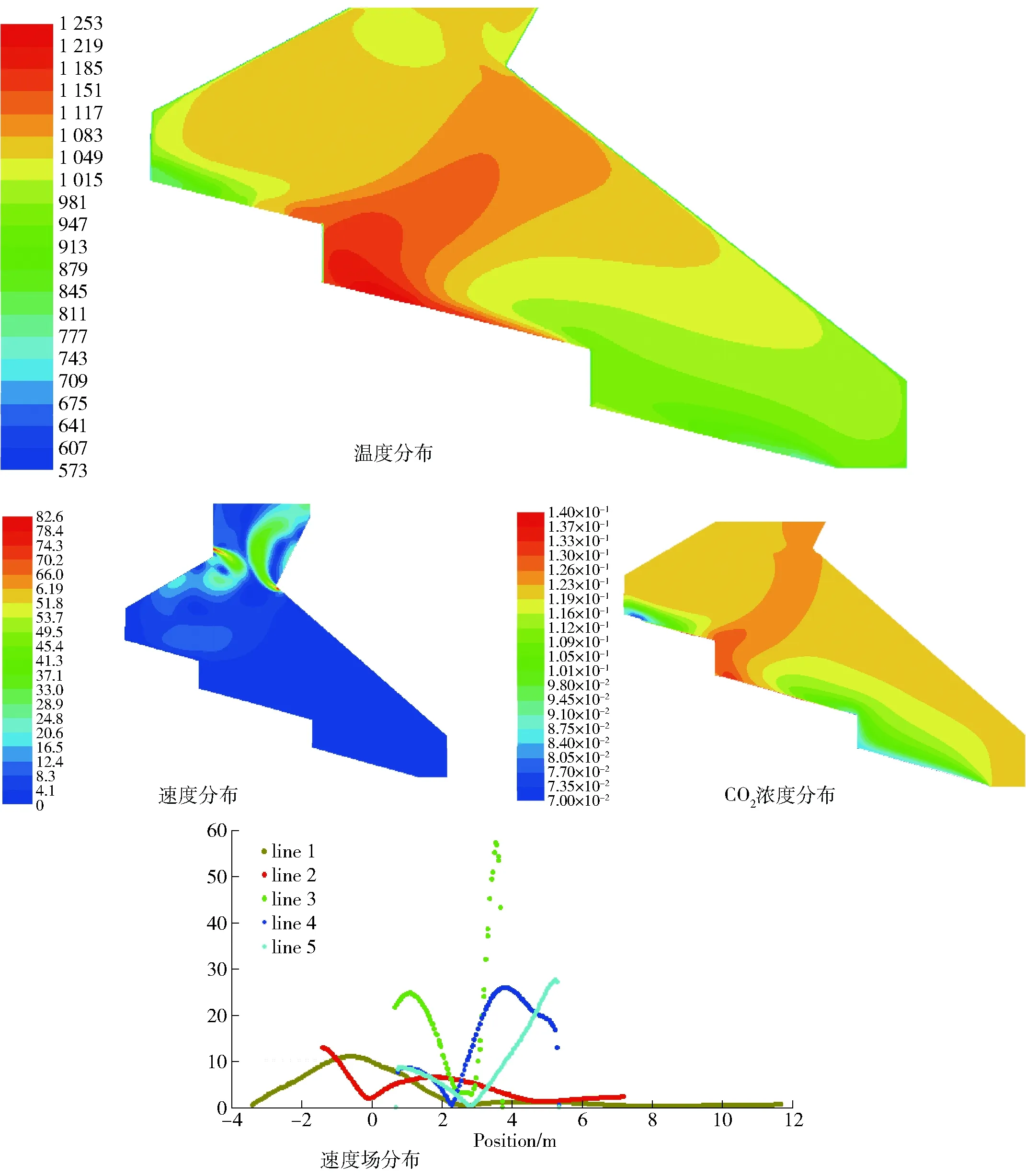

图3所示为该项目原始设计炉型的模拟结果。模拟结果可以直观反映设备结构、尺寸对燃烧、气体运动、反应进行、污染物分布的影响。模拟结果表明在二次风风速较高时,原始设计(工况一)的前后拱角度(前拱15°、后拱41°)合适。随着二次风的喷入,炉内气流扰动混合加大,炉膛内高温区更集中于燃烧段,有利于垃圾的燃烧反应,出口处温度场均匀,流场湍流度很好,有利于可燃气体的完全燃烧,有利于烟气在850 ℃以上停留时间超过2 s,减少二噁英的生成,有利于抑制热力型的NOx生成。

表1 工况条件列表

图3 原始设计焚烧炉内仿真结果

3.2 设计二炉型炉内燃烧仿真结果及分析

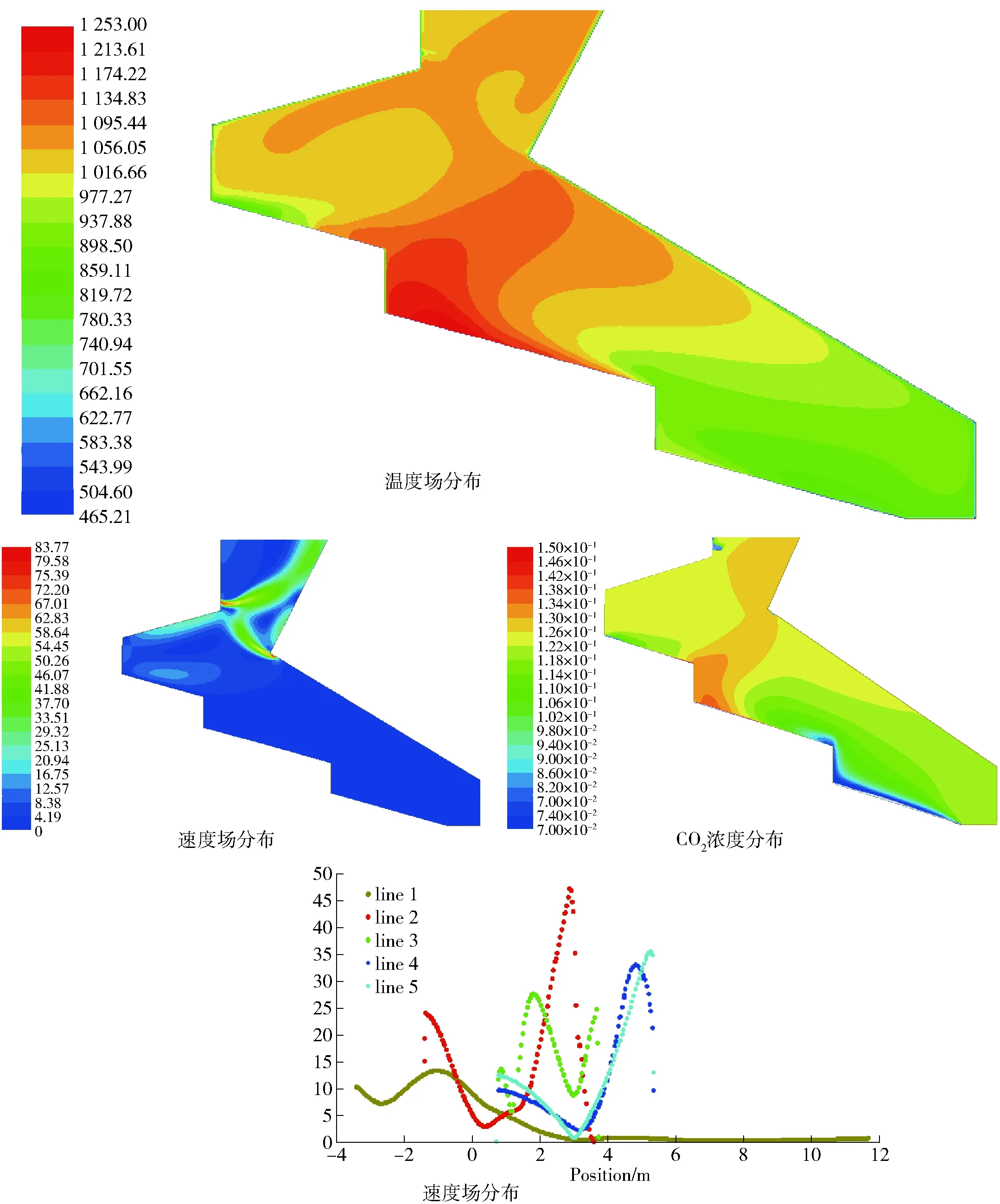

设计二炉型后拱高而长,基本覆盖了炉膛1/2面积,即覆盖了燃烬段和1/2燃烧段面积,且与前拱拐角高度基本相平。由温度、速度仿真结果(见图4)可以看到该设计炉型将后拱下燃尽段烟气引导至燃烧段,充分利用炉膛后拱辐射换热和气体对流换热,且可以使被吹起的灼热灰粒和碳粒回流落到垃圾层表面,保证炉膛内垃圾的充分燃烧,具有一定的引燃作用。

图4 设计二炉型炉内仿真结果

3.3 设计三炉型炉内燃烧仿真结果及分析

图5所示为设计三焚烧炉内仿真结果,设计三炉型前拱低而短,覆盖了干燥段面积,温度分布、速度分布及生成物浓度分布结果表明设计二增强了前拱的再辐射作用,延长了高温烟气炉膛内的停留时间,极大地加强对垃圾的干燥能力,此结构非常有利于高水份垃圾的干燥热解,壁面水份大量进入燃烧段,使燃烧点后移。

图5 设计三炉型炉内仿真结果

3.4 设计四炉型炉内燃烧仿真结果及分析

图6为设计四炉型炉内燃烧仿真结果。设计四炉型前后拱基本覆盖炉膛3/4面积,尤其是后拱覆盖了炉膛1/2面积,二次风作用在炉膛内形成对称漩涡。由于后拱角度过小,结合二次风布置,未形成气流对冲,炉膛出口气流偏流,流场不均匀。对比之前结果可以得到,后拱角度变化对炉膛燃烧影响更大。

图6 设计四炉型炉内仿真结果

3.5 设计五炉型炉内燃烧仿真结果及分析

图7为设计五炉型炉内燃烧仿真结果。该炉型设计后拱角度过大,仿真结果表明,该炉型设计结合二次风布置,也未形成气流对冲,炉膛出口气流同样偏流,流场不均匀,且炉膛燃烧后气流停留时间过短,扰动小,充分燃烧效果差。

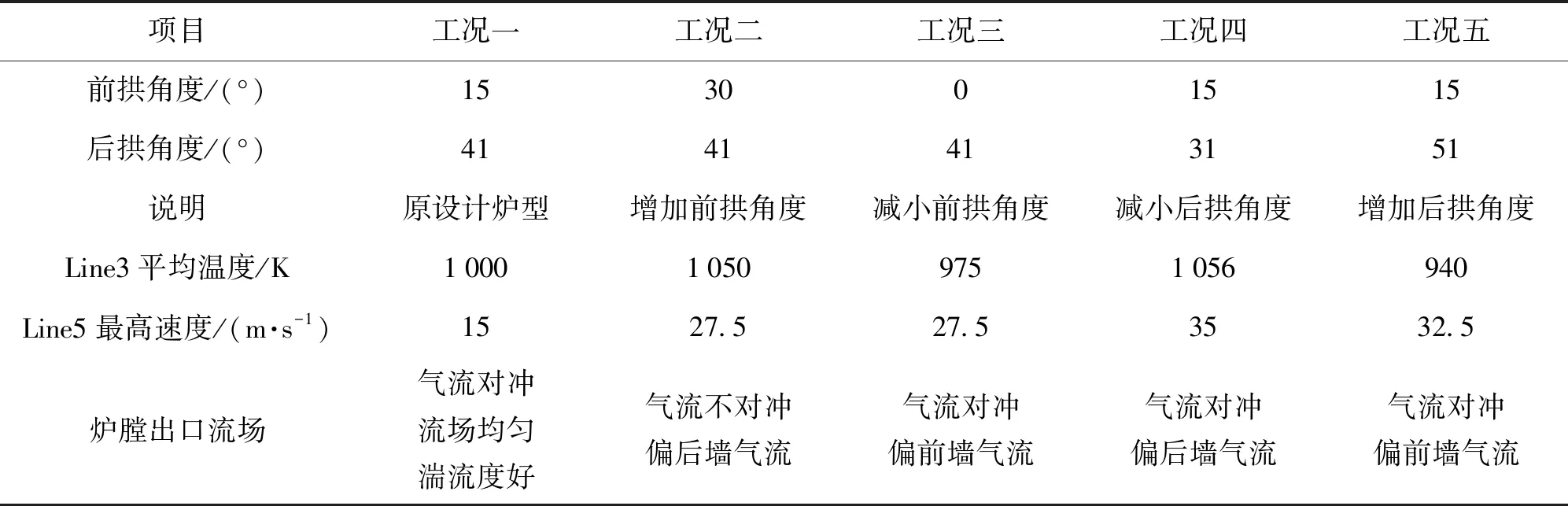

对比五种设计炉型内燃烧情况及温度、速度分布,可以看到随着前拱角度依次增加(0°、15°、30°),炉膛出口处平均烟气温度依次升高;前拱角度过小,炉膛出口处气流偏前墙;前拱角度过大,炉膛出口处气流偏后墙。随着后拱角度依次增加(31°、41°、51°),炉膛出口处平均烟气温度依次降低;后拱角度过小,炉膛出口处气流偏后墙;后拱角度过大,炉膛出口处气流偏前墙。

图7 设计五炉型炉内仿真结果

4 结论

本文通过模拟计算五种不同垃圾焚烧炉型内燃烧过程,直观验证焚烧炉膛的设计(前后拱设计)对燃烧、温度分布、气体运动、污染物停留的影响。

垃圾焚烧炉膛前拱的设计应结合我国生活垃圾含水率高的特点,设计低而短,长度考虑覆盖干燥段。后拱对炉膛燃烧影响较大,应结合炉排角度和二次风布置,合理设计角度、长度和高度。

表2 五种炉型模拟结果对比列表如下