锂辉石精矿预加热新工艺的数值模拟研究

孙铭阳, 姚 心, 杜国山, 于传兵, 唐建文, 韦鲁滨

(1.中国恩菲工程技术有限公司, 北京 100038; 2.中国矿业大学(北京) 化学与环境工程学院, 北京 100083)

浮选锂辉石精矿进入冶金炉之前,要对其进行预热处理,中国恩菲工程技术有限公司在理论论证和总结设计经验基础上,借鉴水泥生产工艺中的预分解系统[1-3],提出了三级旋风分离器+焙烧回转窑相结合的预热方式。在化工、冶金、矿物加工和建材等领域[4-5],旋风分离器是一种广泛应用的工业设备,利用其内部形成的强螺旋湍流,实现气固两相分离[6-7]。当固体颗粒性质一定时(粒度和密度组成等),旋风分离效果主要与进口压力、气流中固体物含量等操作参数以及锥体角度、溢流管插入深度、底流口直径等结构参数密切相关[8-9]。旋风分离器在水泥生产中的窑外预热- 分解系统得到了大量应用[10-11]。该系统中,旋风分离器同时具有对生料预加热和气固分离作用,据此也可称其为旋风预热分离器;焙烧窑用于锂精矿的转型焙烧,将锂精矿由α型转为β型[12-14]。转型焙烧回转窑包括回转窑筒体,回转窑内部浇注料以及天然气燃烧器等结构,在预热段、转型段、烧成段、冷却段安装温度测点,以监控回转窑内各工段温度。

冶金行业中,利用旋风预热分离器+焙烧回转窑对物料进行预热的应用研究还几乎没有,在进行相关工艺流程设计和设备选型时缺乏设计和计算依据。本文利用Euler-Lagrange法对锂精矿在三级旋风预热分离器中的运动和预加热过程进行模拟,并基于涡耗散模型和Realizablek-ε模型研究天然气在回转窑内的湍流流动和燃烧反应,验证利用旋风预热分离器和焙烧回转窑对物料进行预加热的可行性以及相关操作参数的合理性,为工程设计项目提供参考和依据。

1 三级旋风预热分离器几何结构

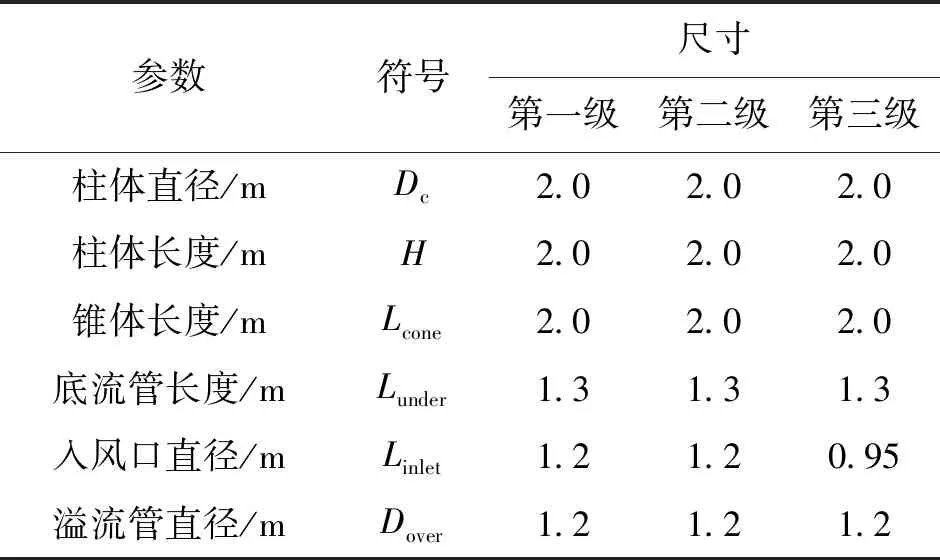

回转窑直径为4 m,长度为60 m;各级旋风预热分离器主体部分结构的尺寸基本相同,如表1所示。

表1 各级旋风预热分离器主要结构尺寸

各级旋风预热分离器及焙烧回转窑连接方式如图1所示。焙烧回转窑的尾烟气由通风管道收集后直接作为第三级旋风预热分离器入料管的热气流源;第三级旋风预热分离器底流排出的锂辉石颗粒则由窑尾进入到焙烧回转窑内。本文将各级旋风预热分离器分开模拟,即先对第一级旋风预热分离器进行模拟,得到底流锂精矿颗粒温度,然后再依次进行第二级和第三级旋风预热分离器的模拟。

A.给料斗 B.第一级旋风预热分离器 C.第二级旋风预热分离器 D.第三级旋风预热分离器 E.焙烧回转窑图1 三级旋风预热分离器设备联系图

2 数学模型

2.1 连续相湍流模型

由于三级旋风预热分离器内的流场为三维强螺旋流,因此旋风分离器内流体运动采用RNGk-ε湍流模型[15]。该模型k和ε输运方程见式(1)(2)[16]:

(1)

(2)

式中xi,xj—坐标参数;

ui—流体i方向分速度,m/s;

t—流动时间,s;

μeff=μt+μ,μ为流体动力学粘度,Pa·s;

Gk—由平均速度梯度引起的湍动能k的产生项;

αk、αε—分别是湍动能k和湍动能耗散率ε的有效湍流普朗特数的倒数。

选择Realizablek-ε湍流模型[17]预测回转窑内气相湍流流动。该模型k和ε输运方程分别如式(3)和(4)所示:

(3)

(4)

式中xi,xj—坐标参数;

ui—流体i方向分速度,m/s;

t—流动时间,s;

μt—湍流粘度,Pa·s;

μ—流体动力学粘度,Pa·s;

Gk—由平均速度梯度引起的湍动能k的产生项,Gk=2μtSijSij;

Sij—瞬时应变速率的时间平均组分;

Gb—浮力引起的湍动能k产生项;

YM—可压缩流动中因脉动膨胀导致的湍动能耗散;

σk和σε—分别是湍动能k和湍动能耗散率ε的湍流普朗特数;

C1、C2、C1ε和C3ε—常数;

Sk和Sε—湍动能和湍动能耗散率的源项。

2.2 离散相运动方程

离散相颗粒与连续相间的相互作用采用双向耦合法,其中颗粒运动方程为:

(5)

(6)

2.3 烟气和锂精矿颗粒物性

测得烟气中各组分含量分别为H2O(8.51%)、O2(7.55%)、CO2(10.18%)和N2(73.76%)。利用Aspen软件得到烟气密度、比热、粘度和导热系数在293~1 300 K区间内随温度变化关系分别如式(7)~(10)所示,数值模拟中对烟气密度、粘度、比热等参数采用随温度变化的多项式形式。

ρg=2.366 1-2×10-9t3+5×10-6t2-0.005 5t

(7)

μg=8×10-6+3×10-8t2

(8)

(9)

λg=0.005+3×10-5t

(10)

锂精矿的导热系数认为在293~1 300 K温度区间内为定值,其粒度分布数学模型如式(17)所示,对应的粒度分布曲线如图2所示。

(11)

图2 锂精矿粒度分布曲线

3 计算域离散和边界条件

各级旋风预热分离器计算域被离散为如图3a所示混合网格,其中旋风预热分离器主体网格为六面体网格,入料管与旋流器进风管连接部分采用四面体非结构网格。第一级到第三级旋风预热分离器的网格数量分别为18.48万、26.6万和23.46万,网格质量(Orthogonal Quality)分别大于0.21、0.26和0.36。焙烧回转窑计算域被离散为如图3b所示结构网格,网格数量约52万,Orthogonal Quality在0.72以上。

图3 旋风分离器和回转窑网格

各级旋风预热分离器的进风口、进料口、溢流口和底流口处的边界条件分别如表3所示。

焙烧回转窑化学和热力学边界条件见表4。

表3 各级旋风预热分离器边界条件

表4 回转窑模拟化学和热力学边界条件

4 模拟结果与分析

4.1 旋风预热分离器连续相流场和温度

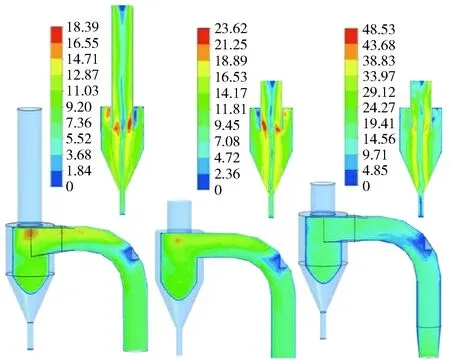

各级旋风预热分离器内速度大小分布见表4。可以看出各级旋风预热分离器内速度相差较大。由第一级到第三级,旋风预热分离器内最大速度分别为18.39、23.62和48.53 m/s;入风管内气流速度明显小于旋风分离器内速度;各级旋风预热分离器内最大速度都出现在靠近溢流管出口附近;在旋风预热分离器轴心位置烟气速度很小,导致轴心附近螺旋流强度较小;由于入料管插入进风管一定深度,阻碍了烟气流动,导致入料管口附近烟气速度降低。

各级旋风预热分离器内烟气相流场的轴向零速度络合面如图5所示。可以看出,零速度络合面呈不规则锥面。最终进入到轴向零速度络合面内部的颗粒流向轴心附近,并从溢流排出;不能进入零速度络合面内部的颗粒沉降到器壁附近,并进入底流。

图4 各级旋风预热分离器内速度大小分布

图6为各级旋风预热分离器内Y=0 m和Y=-0.8 m的烟气相温度分布。由于入料管入口处锂精矿颗粒温度最低,在该处烟气温度也最低;与锂精矿颗粒相遇前,旋风预热分离器内烟气温度分别为各级旋风预热分离器进风口温度设定值;锂精矿颗粒与烟气换热后,烟气温度显著降低,热量由烟气流向颗粒;从第一级到第三级,各级旋风预热分离器溢流烟气温度分别为395.5、494.67和666.95 K,与测定值对比如图7所示。可以看出,各级旋风预热分离器溢流烟气预测值与测定值吻合较好,相对偏差可控制在10%以内。

图5 各级旋风预热分离器内轴向零速度络合面

图6 各级旋风预热分离器内部烟气温度分布

图7 三段旋风分离器温度场预测值误差

4.2 旋风与热风分离器离散相运动及预热过程模拟结果

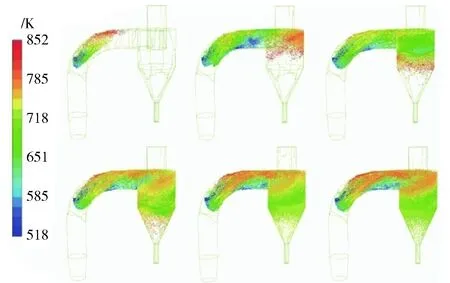

颗粒由入料管进入第三级旋风预热分离器后,其加热过程如图8所示。可以看出颗粒进入管道后立即与热烟气发生换热。由于旋风预热分离器原内部气体温度依然比颗粒高,最先进入旋风预热分离器内部的颗粒继续与烟气进行换热,颗粒温度进一步升高,甚至可以达到热烟气进口处温度设置值;随着换热进行,以及随着越来越多的颗粒和温度较低的烟气进入旋风分离器,旋风分离器内部温度逐渐降低,颗粒在其内部交换的热量越来越少;在4 s时刻,各级旋风预热分离器内部温度基本达到稳定。

图8 第一级旋风预热分离器内颗粒加热过程

从各级旋风预热分离器底流统计其中10 000个颗粒的平均温度,得到各级旋风预热分离器底流颗粒平均温度分别为392、520和724 K。

4.3 焙烧回转窑流场旋涡强度分布

图9为回转窑流场中旋涡强度分布,旋涡强度定义如式(12)所示:

(12)

式中r=R+2P3/27-PQ/3,q=Q-P2/3,P、Q和R分别为速度梯度张量特征方程中二次项、一次项和零次项系数。

本文选择涡耗散模型计算天然气射入回转窑内的燃烧过程,因此湍流混合与燃烧器喷嘴射出的天然气燃烧速度密切相关。由图9可以看出旋涡强度较大区域主要集中在轴向小于12.5 m位置处,由于燃料射流速度远高于二次风射流,燃料射流附近富含氧气的二次风被卷吸进入燃料射流边界层内,使得燃料射流与二次风中的氧气进一步接触混合,最终导致天然气在该区域剧烈燃烧。

图9 回转窑内旋涡强度分布

4.4 焙烧回转窑内温度分布

测定距回转窑轴心距离s分别为0.3、0.6、0.9、1.2和1.8 m的上方直线上的温度分布如图10所示。由图10可以看出,距离喷枪轴心越近,相同轴向位置处的温度越高。工程测定了7.5、22.5、37.5和52.5 m四个轴向位置处的温度,与距窑皮0.6 m相应点的温度模拟值的相对误差分别为0.9%、3.57%、15.55%和2.71%,可见除了37.5 m位置处相对误差较大外,其它各点温度预测值误差都小于5%,证明了本文数值模拟中模型的选择和相关参数的确定是合适的。

图10 距窑头不同距离处温度分布

5 结论

本文采用Euler-Lagrange法对三级旋风预热分离器内气固两相流动和换热行为进行了模拟,得到了各级旋风预热分离器内热流场分布和底流颗粒预加热温度,并基于Realizablek-ε湍流模型、P- 1辐射模型以及涡耗散模型模拟了天然气在回转窑内燃烧过程,主要结论如下:

(1)模拟得到三级旋风预热分离器溢流烟气温度由下到上分别为666.95、494.67和395.5 K,与测定值相比,误差可控制在10%以内。旋风预热分离器内流场为三维强螺旋湍流,由于与锂辉石换热,烟气温度逐渐降低,烟气体积收缩,由第三级到第一级,旋风预热分离器相应位置处的流速显著降低。

(2)锂辉石由入料口进入管路后立即与热烟气进行换热,经过1 s左右,换热基本完成;锂辉石经过第一级到第三级旋风预热分离器预加热后,温度分别提高了92、128和204 K,达到设计预加热效果。

(3)建立了回转窑内天然气燃烧过程模拟方法,该方法包括Realizablek-ε湍流模型、P- 1辐射模型以及涡耗散湍流- 化学相互作用模型,相应温度监测点处的数值模拟预测结果与现场检测结果的相对误差分别为0.9%、3.57%、15.55%和2.71%,说明本文模拟回转窑内天然气燃烧过程的方法具有较高准确度,焙烧回转窑内温度分布也满足锂精矿预热和转型焙烧的设计要求。

(4)燃烧器射流进入回转窑内后,速度迅速降低,在12.5 m~2.5 m轴向位置内旋涡强度较大,表明富含氧气的二次风被卷吸进燃料射流边界层内,使得燃料射流中CH4剧烈燃烧,进而导致CH4含量迅速降低。