基于Workbench的大型浓密机支撑结构强度分析

罗慧君, 姚 心, 郭天宇, 周凤娟

(中国恩菲工程技术有限公司, 北京 100038)

0 引言

浓密机是基于重力沉降作用的固液分离设备,具有浓缩洗涤、缓冲的作用,广泛应用于冶金、选矿等行业,它是尾矿处理、精矿浓缩等工序的重要设备。浓密机主要是由带锥底的圆筒形浅槽、耙子和传动机构等部分组成,圆筒形浅槽通常是由混凝土、金属焊接板等结构材料建成,而在有色冶金行业中浓密机越来越多的采用钢衬胶底衬砖结构。钢衬胶底衬砖结构浓密机长期在强腐蚀性介质下工作易产生扰度,而扰度产生的间隙会使强腐蚀性介质腐蚀钢池体;其次大型钢池体浓密机由大量梁柱结构组成,材料用量大,因此展开对大型钢池体浓密机结构强度分析并优化其梁柱配置和选型非常有必要。国外相关大型工程公司已具备成熟的分析设计手段,但国内目前对钢壳衬砖的浓密机结构设计手段还不完善。

朱浩浩等[1]通过理论计算结合有限元分析对浓密机在地震载荷工况下进行了数值模拟,根据各工况下浓密机应力应变和变形的分布情况得出浓密机结构强度关键控制点,并参照GB 500017—2003《钢结构设计规范》的规定对桥架进行了强度校核,为浓密机桥架设计提供参考经验;马宇山等[2]分析塔式容器在地震和风载荷作用下的应力及变形,并对分析过程进行了参数化处理,为塔设备的在受地震和风载荷工况下模型的处理方法;田君丽等[3]将浓密机承受的多个载荷步进行组合,通过ANSYS软件计算出危险组合的载荷工况下吸收塔应力变形情况,发现整体结构的薄弱区域,并通过对最危险组合的载荷工况进行应力强度评定;江茂强等[4]对大型裙座支撑式球罐进行了有限元分析,提供了一种大型压力容器应力分类和强度评定的方法。本文采用Workbench软件对大型钢池体浓密机支撑结构在承受自身和矿浆负荷及环境风与地震载荷工况下的应力分布情况和变形进行有限元分析,参照GB 50761—2012《石油化工钢制设备抗震设计规范》,对浓密机进行四种工况的强度校核并为钢池体浓密机梁柱选型与配置提供依据。

1 载荷工况分析及组合

根据浓密机的实际使用工况和设计要求,并基于GB 50761—2012《石油化工钢制设备抗震设计规范》的规定,本次分析只考虑四种载荷[5]:重力载荷、介质载荷、风载荷和地震载荷,并选取浓密机最危险组合载荷工况[6]:

a.重力载荷、介质载荷、25%风载荷和地震载荷;

b.重力载荷、介质载荷和地震载荷;

c.重力载荷、介质载荷和风载荷;

d.重力载荷和介质载荷。

水平方向风载荷参考公式为[1]:

Pw=1.2fiq0D0H0×10-6

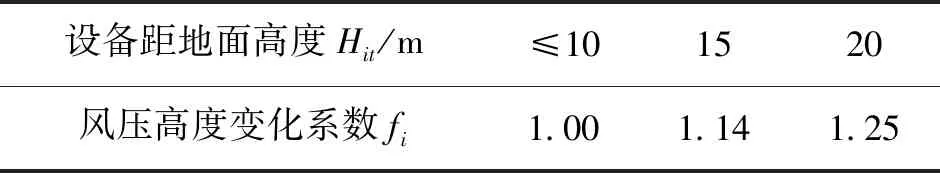

式中fi—风压高度变化系数,取设备距地面高度;

q0—高度为10 m处基本风压值,N/m2;

H0—设备壳体总长度,mm;

D0—设备外径,mm。

表1 水平风载荷

地震水平作用参考值为[1]:

Fe=aem0g

式中ae—地震影响系数;

m0—设备自重与介质质量;

G—重力加速度,取g=9.8 m/s2。

表2 水平地震标准值

2 浓密机的有限元模型

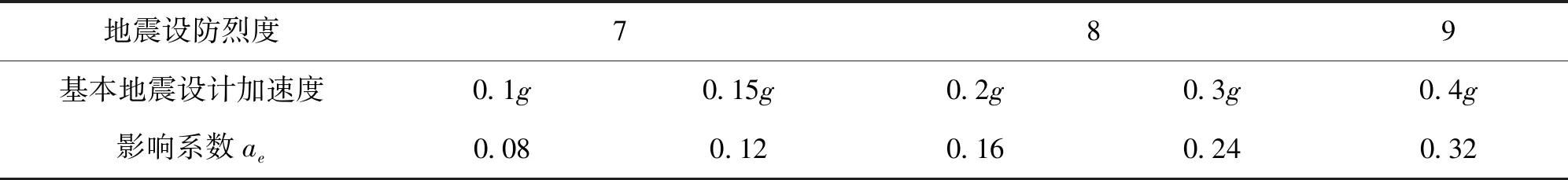

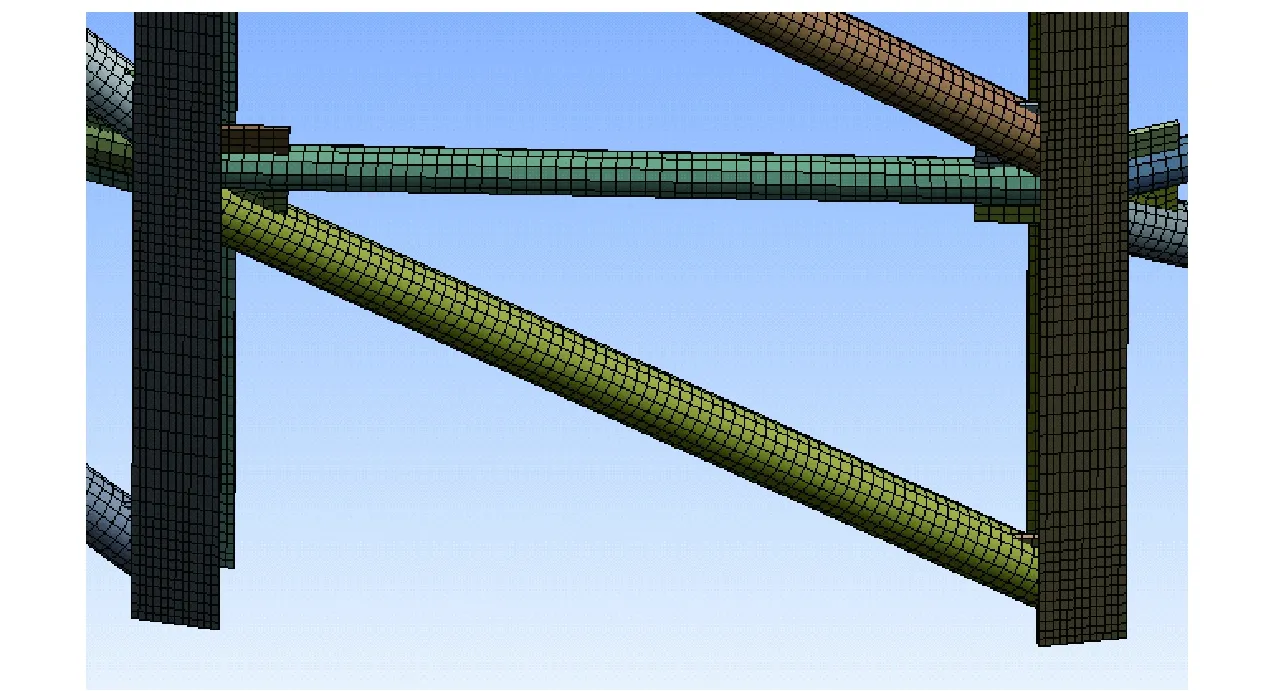

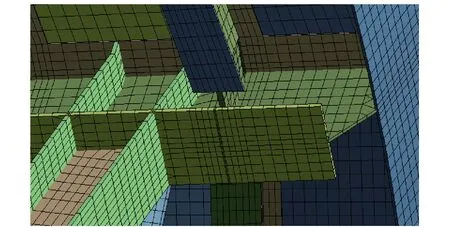

ANSYS Workbench大型通用有限元程序具有强大的项目流程管理功能,可将整个仿真流程紧密地结合起来。基于浓密机本体结构的对称性和工作时载荷的对称性,可取浓密机二分之一模型进行分析[7],池体和梁柱均采用shell181单元,网格模型见图1~图3。浓密机主体材料为Q345,由于浓密机在工作中还承受其他部件如橡胶、胶泥、砖等重力载荷,故计算中将其简化成质量点作用在底板上。

图1 整体网格

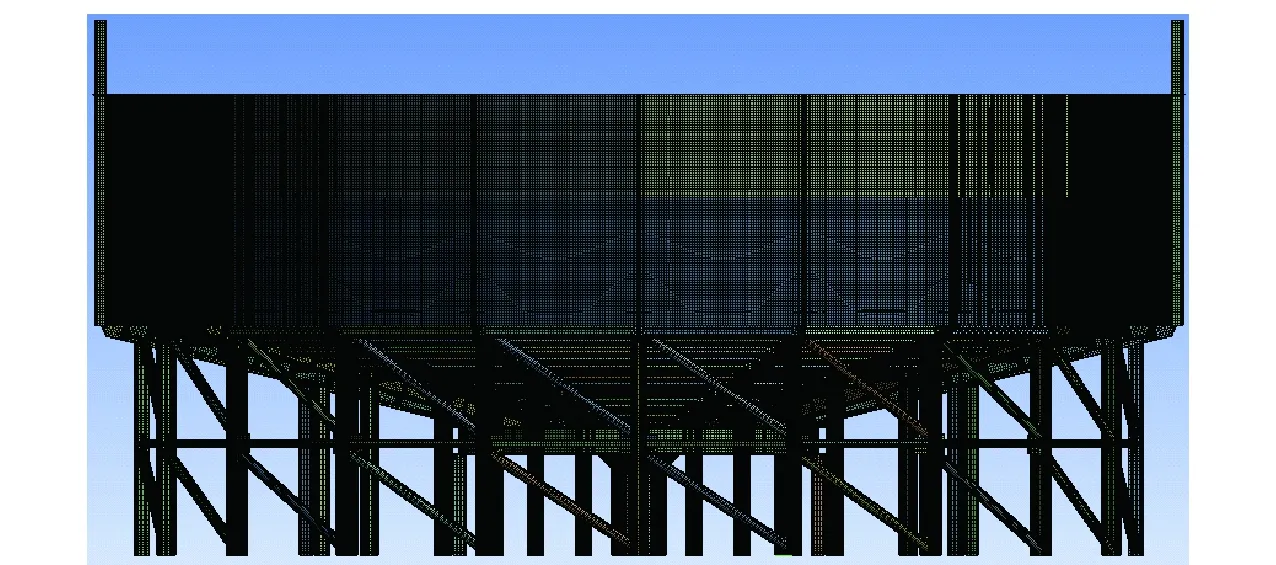

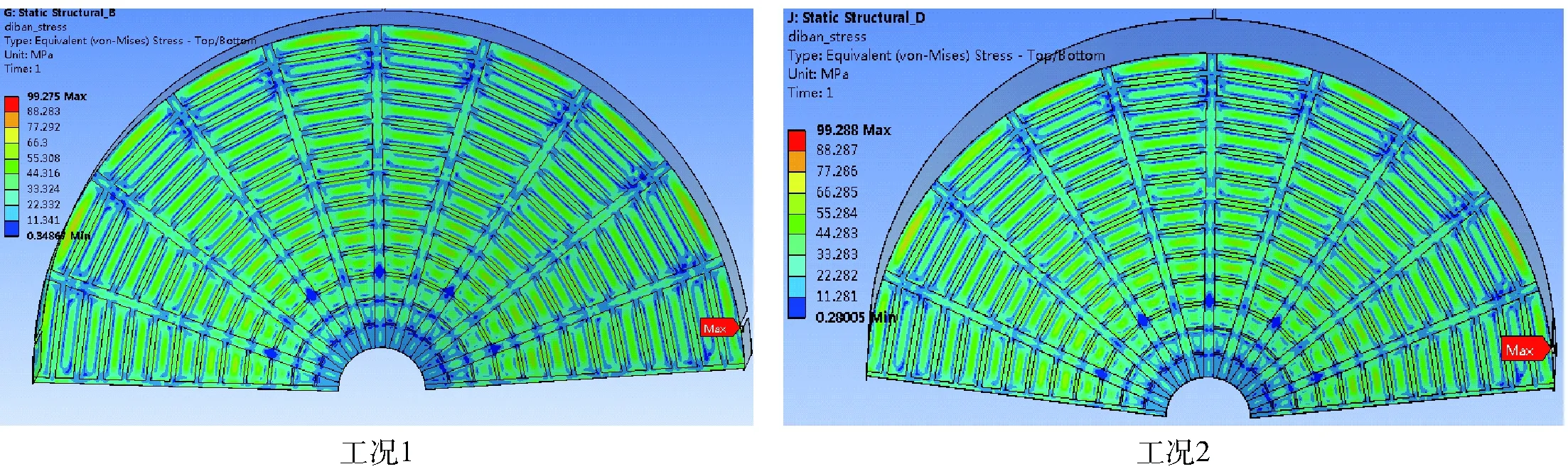

图4 底板等效应力云图

图2 环向梁与立柱

图3 径向梁与槽体

3 分析结果

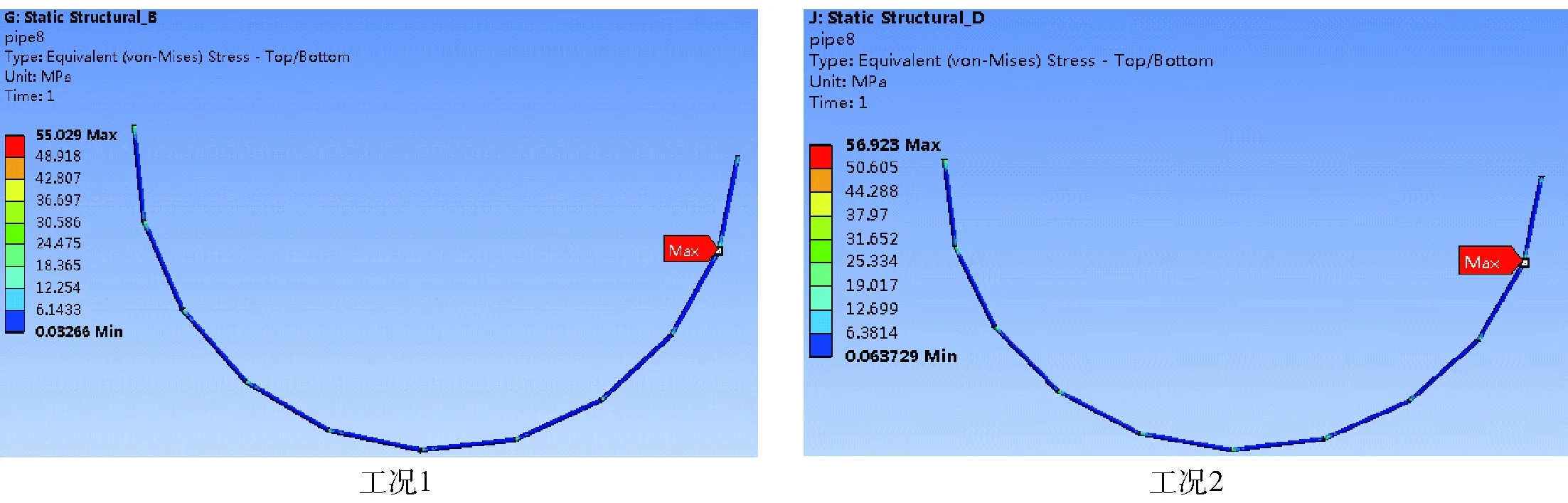

结合四种工况的分析结果,现针对较危险的工况1和工况2的结果给出详细的分析。

3.1 底板分析结果

通过图4可以看出,两种工况下浓密机底板最大应力均发生在底板与槽体连接处,大小非常接近,均为99.3 MPa,说明此处为关键焊接点,这是由于槽体此处的焊接型钢用于支撑槽盖,而槽盖自重正是通过型钢间接作用于槽体与底板接连处。

通过图5可以看出两种工况下底板位移分布呈现旋转对称分布规律,且底板偏外圈的平均变形大于偏内圈的平均变形,其中最大等效位移发生在底板偏外圈环向梁与径向梁之间的区域,为3.5 mm。根据上述分析的底板各区域的位移分布规律,可增加底板偏外圈环向梁配置或加大外圈环向梁选型和减小内圈环向梁选型或减少内圈环向梁配置,使在满足浓密机强度的条件下底板的位移变形分布更加均匀。对比其他两种工况的仿真结果,发现四种工况的应力应变大小与分布结果都较为接近,分析认为这是由于风载与地震载荷对浓密机的结构强度影响较小,而介质压力对浓密机的结构强度影响较大。

图5 底板等效位移云图

3.2 底板梁柱分析结果

图6~图10结果表明工况1下底板梁柱最大等效应力发生在内圈立柱与环向梁连接处,最大等效应力为160 MPa;中圈立柱最大等效应力为76 MPa;外圈立柱最大等效应力为104 MPa。工况2下底板梁柱最大应力发生在内圈立柱与环向梁连接处,为160 MPa;中圈立柱最大应力为76 MPa;外圈立柱最大应力为104 MPa。两工况应力结果基本相同,内圈立柱与环向梁连接处的应力的相对较大,都处于高应力区,但都在材料许用应力范围内,满足强度要求;而圆管与外圈立柱连接处应力相对较小,可适当优化圆管的选型,减少材料量。

图6 内圈立柱等效应力云图

图8 外圈立柱等效应力云图

图9 横向圆管等效应力云图

图10 横向圆管等效应力云图

图11所示为工况1下立柱支反力结果,由于四种工况立柱支反力结果基本相同,只给出工况1的分析结果。

图11 工况1下立柱支反力结果

由图11可以看出,外圈立柱支反力为8 880.4 kN,中圈立柱支反力为8 717 kN,内圈立柱为4 210 kN,中间柱支反力为1 433.8 kN。中圈立柱和外圈立柱的支反力明显大于内圈立柱和中间柱的支反力,并呈现由内而外,支反力逐渐增大的趋势,说明外圈立柱对槽体的支撑作用要明显大于内圈立柱的支撑作用。

3.3 小结

综上,可以分析得出两种工况下底板和底板梁柱应力和变形分布情况,结果表明池体和梁柱的应力及挠度均在许用范围内,满足设计要求;风载和地震载荷对其强度影响因数较小,介质压力载荷对其强度影响因数最大;中圈立柱和外圈立柱的支反力明显大于内圈立柱和中间柱的支反力,并呈现由内而外,支反力逐渐增大的趋势。

由于篇幅原因,只给了两种较危险工况的分析结果,其它两种工况结果如表3所示。由表3可以看出浓密机在四种工况下都满足设计要求。

4 结语

(1)采用有限元方法对大型钢池体浓密机支撑结构进行应力分析并依据GB 50761—2012《石油化工钢制设备抗震设计规范》对大型浓密机进行强度校核,结果表明浓密机设计满足强度要求;

(2)钢池体浓密机高应力区发生在内圈立柱与环向梁连接区域,对该处支撑结构的优化应为设计重点;

表3 四种工况下应力与变形结果

(3)本文对钢池体浓密机在地震和风载荷等多种载荷工况作用下的设计计算提供了一种有效的处理方法;

(4)根据浓密机底板各区域的挠度和梁柱的应力分布,为浓密机底板梁柱的选型和配置提供参考依据。