侧吹熔池熔炼气液混合特征的数值模拟研究

李 鹏, 姚 心, 郭天宇, 李东波

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

在金属冶炼领域,为了满足工业生产需求,熔池内高速气体射流搅拌高温熔体进行冶炼的技术被广泛地应用。由于气体射流的速度较高,气体剧烈地搅动高温熔体流动,同时在熔池内形成气体射流,气体射流流动会极大地影响炉内化学和物理过程,如氧化反应、气液混合、熔体喷溅及渣金分离等,因此气体流动对冶金熔炼过程具有较大的影响,对气体射流在熔池内的流动行为已有较为全面的研究成果,但不同的喷吹方式具有独特的行为特征,因此学术界对其仍然缺乏统一的认识。

Valencia等[1-3]利用数值模拟的方法研究侧面和底部射流在Teniente型铜转炉模型的流体动力学。研究了三种不同模型下水分布、流速矢量、熔池表面搅动和气体体积分数。从侧面注入的气体射流产生湍流射流,促进气液相混合,而在底部射流的作用下,提升了熔池内部气液相互作用,搅动和混合的效果(2013)。利用水模型实验计算了液体表面的驻波,求解了势流的波动方程。研究了进气速度对熔池动态的影响,得出了最佳的混合效果和最小飞溅(2004)。测量了熔池振荡的平均振幅和频率。数值模拟的结果能够看出轴向渣层位移、熔池振荡与射流形成(2006)。Themelis等[4]提出了描述在熔池中气体射流的流动轨迹方程,在不同弗劳德数下,气体入射到水中的理论和实验结果较为吻合,并且预测了气体射流在冰铜中的流动轨迹。Gonzalez等[5]进行了底吹铜转炉的计算流体力学模拟研究,发现空气入口速度和熔池混合之间不是线性关系,这意味着不需要特别高的气体流速就可以实现较为理想的熔池混合效果。Chibwe等[6-7]在数值模拟研究中发现:在P- S转炉模型中存在一个临界渣层厚度,气体流速的增加会导致渣的混合时间延长。为了减少金属损失,提高工艺效率,他们提出了采用顶吹和侧向喷嘴的组合喷吹结构。相比较而言,组合喷吹的熔池搅拌效果较为理想。koohi等[8]探究了不同气体喷吹角度,气体流量和喷吹距离下对熔池中液体喷溅的影响。

上述的研究成果都是采用数值模拟的方法对熔池内的气液流动现象进行了探究,还有部分学者利用水模型实验,对熔池内的气体射流流动开展研究。AOKI等[9]论述了引起风口耐火材料冲蚀的主要因素是水下气体射流间歇性的出现气体携带液体反向运动撞击喷嘴。他们把这种气体射流回流的现象定义为“回击”,并发现喷射回流是在喷气后缩颈发生的。YANG等[10-11]通过研究气体射流的不稳定性,提出“空穴模型”理论用以解释侧吹熔池风口腐蚀现象。WEILAND等[12]利用高速摄像探究水下气液两相流界面的稳定性,发现无论是气流在膨胀,完全膨胀或过度扩张“回击”总是出现[13-14]。

上述的研究成果对了解熔池气体射流的流动过程具有重要的意义,特别是对炉内耐火材料及炉衬的保护提出建设性意见,但高速气体射流在熔池内的流动是一个复杂的过程,在气体喷射过程中其内部激波、膨胀波及射流回流等冲击将会引起熔池振荡、炉衬及氧枪/风口烧损,进而导致熔池不稳定、炉体及氧枪寿命短。目前,还没有科学、系统的方法量化高速气体射流在侧吹熔池内的流动特征,而基于理论计算和实验测量的方法统计胀鼓和回击频率的结果误差较大且存在一定的偶然性。

本文基于实验及数值模拟探究侧吹气体射流在液体中的流动特性,首先利用数值模拟计算量化气体射流形态和速度变化,其次基于实验拍摄获得气体喷吹射流的流动型态变化验证数值模拟结果的可靠性,最后根据单/双侧风口喷吹、射流速度、氧枪高度对熔池气液混合过程的影响,分析射流对熔池内不同位置上速度场的影响,进而总结出侧吹熔池内气液流动特征,为侧吹熔池气体喷吹操作及风口排布设计提出意见。

1 数学模拟

1.1 VOF模型

本次模拟主要采用VOF模型模拟气液体混合流动过程。描述VOF模型的基本方程如下:

(1)体积分数方程

通过求解多相体积分数连续性方程跟踪相界面,第q相的体积分数方程为:

(1)

式中αq—第q相的体积分数,%;

ρq—第q相的密度,kg/m3;

u—流体速度,m/s;

Sαq—源相。

(2)动量方程

在VOF模型中,获得速度场需通过求解区域内单一的动量方程,速度场由各相共同作用的结果,由各相共享。通过控制计算域内所有相的的ρ和μ决定动量方程,具体形式如下:

(2)

式中ρ—流体密度,kg/m3;

u—流体速度,m/s;

μ—流体的粘度,Pa·s;

F—体积力,N。

(3)能量方程

在VOF模型中,能量方程如下所示:

(3)

(4)

式中Eq—通过第q相的比热容和温度T计算所得到的;

keff—有效热传导,W/(m2·K);

源项Sh—热源,J。

上述密度和粘度基于体积分数的平均值计算所得到,具体表达式为:

ρ=∑αqρq

(5)

μ=∑αqμq

(6)

1.2 标准k- ε湍流模型

标准k-ε模型引入两个未知量:湍动能k和湍动耗散率ε,涡粘系数μt表达式如下:

(7)

(8)

(9)

式中k—速度方差之和除以2;

Cμ—经验常数。

两个未知量所对应的运输方程分别为:

(1)湍动能k方程

(10)

(2)湍动耗散率ε方程

(11)

(12)

式中Gk—由平均速度梯度引起的湍动能产生;

Gb—由熔体对气泡浮力作用引起的湍动能产生;

YM—可压缩湍流脉动膨胀对总耗散率的影响;

C1ε、C2ε、C3ε—经验常数,分别取值为1.44、1.92和0.09;

σk、σε—湍动能和湍动耗散率对应的普朗特数,分别取值为1.0和1.3;

Prt—普朗特数;

gi—重力加速度在i方向上分量;

β—热膨胀系数;

Mt—湍动马赫数。

本文在模拟设置的时间步长为1.0×10-4s,能够保证在计算过程中具有良好的稳定性,同时缩短计算时间。

2 模型假设与边界条件

侧吹炉三维模型如图1所示,炉体尺寸为7.9 m×2.5 m×7.5 m,熔池高度为1.8 m,炉体两侧共设置有10个风口,风口位于渣金分界面。侧吹炉划分后的网格如图2所示,主要计算区域网格均采用六面体/楔形网格结构,考虑到气体进口流速梯度较大,因此对风口及喷枪区域进行网格加密。借助高性能服务器计算平台,在保证运算速度和精度的条件下,模型的网格数达到4 781 228。

为减少干扰因素,对计算模型进行合理简化,只考虑炉膛区域作为流体计算区域,忽略进料口及烟道出口,除此之外,计算过程中还设置了如下的假设条件:

(1)假设熔池内气液两相流为牛顿流体且不可压缩;

(2)初始熔池高度稳定不变,不考虑投料及放料对熔池高度的影响;

(3)研究熔池内气液混合流动过程,不考虑化学反应及对流体流动的影响。

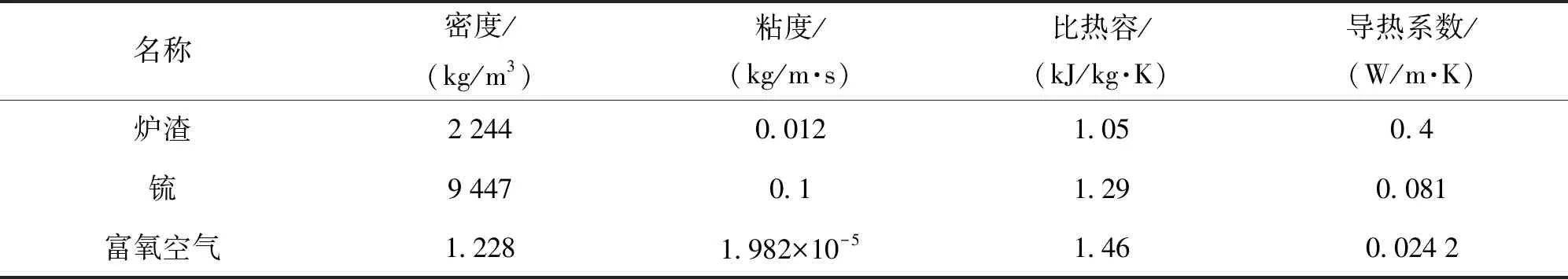

熔池初始化温度为1 423 K,炉体壁面绝热,入口气体为可压缩气体。单个氧枪入口速度为250 m/s,湍流强度为5%,入口压力为0.6 MPa,采用无滑移边界条件,壁面处速度为零。出口为压力出口,出口压力为50 Pa。流体的物性参数设置如表1所示。

图1 侧吹三维模型与划分网格

表1 炉内的主要物性参数

3 模型验证

3.1 物理模型与实验装置

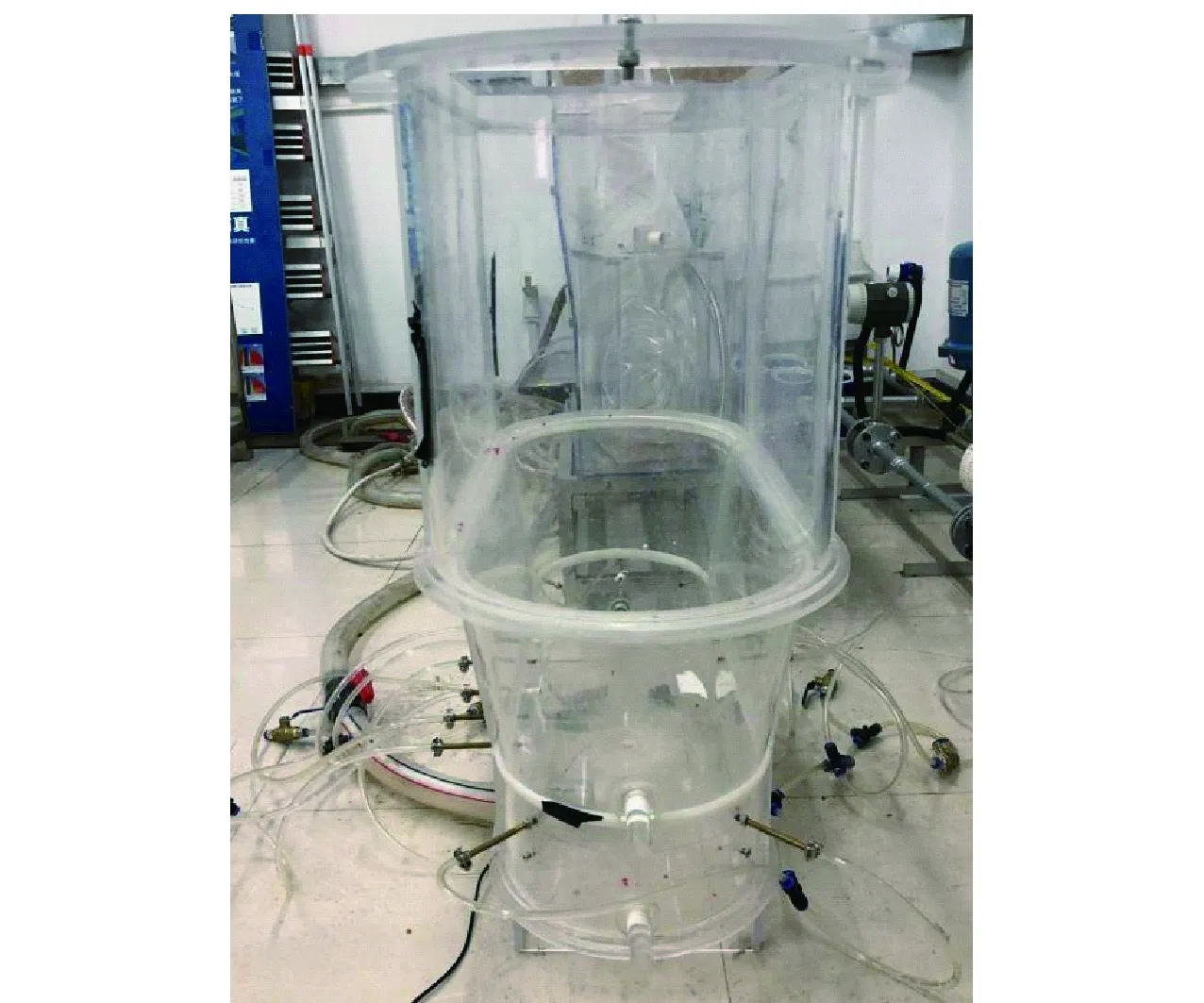

根据侧吹熔炼炉的主要结构参数以及相似原理,搭建与真实侧吹炉大小为1∶10相似水力学模型实验平台,模型的主体尺寸为0.8 m×0.25 m×0.75 m,熔池侧面均匀分布氧枪风口,枪口直径均为0.04 m。水模型实物图如图2所示。

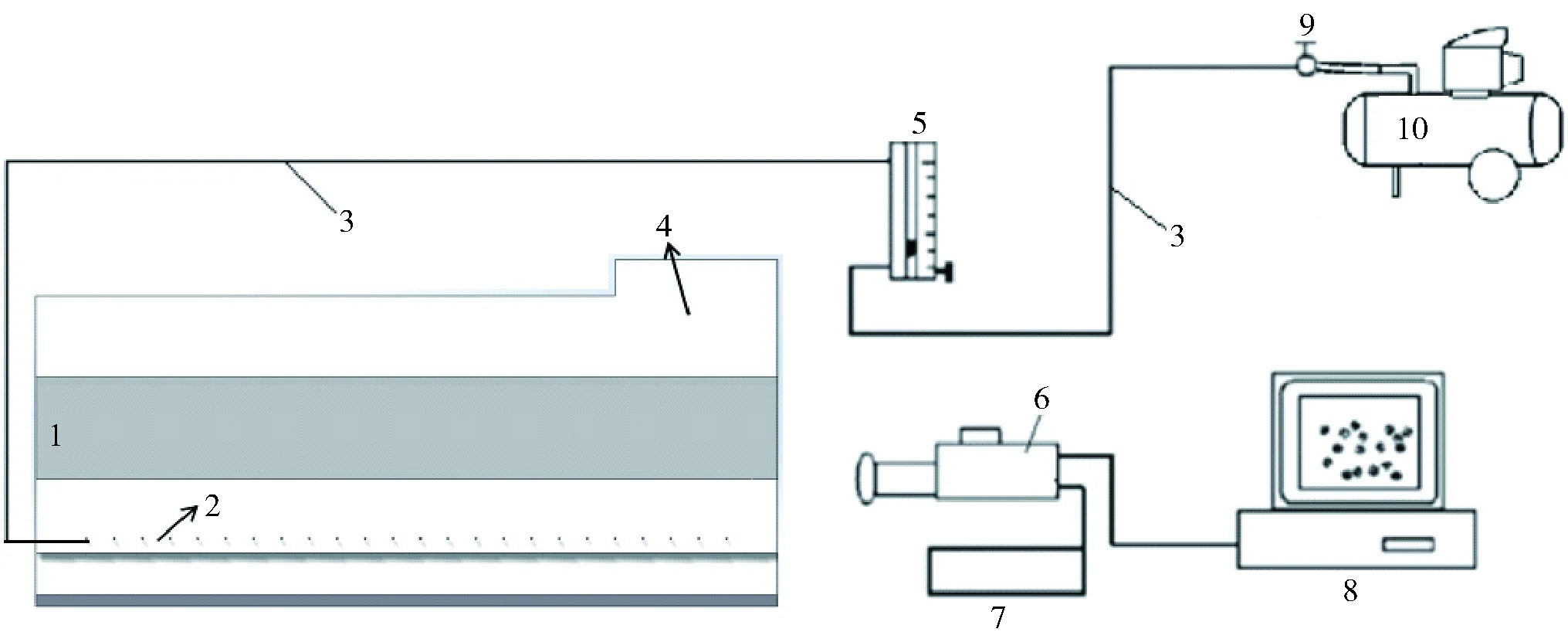

水力学模型内部液体为水,液体高度为0.4 m。透明胶管连接电磁式小型空气压缩机、玻璃转子流量计及氧枪,其中玻璃转子流量计测量范围是0.25~2.5 m3/h。利用高速摄像仪拍摄水力学模型内气液混合流动过程,拍摄过程中打开探照灯光源,同时需要最大限度地减少外部光线的影响。

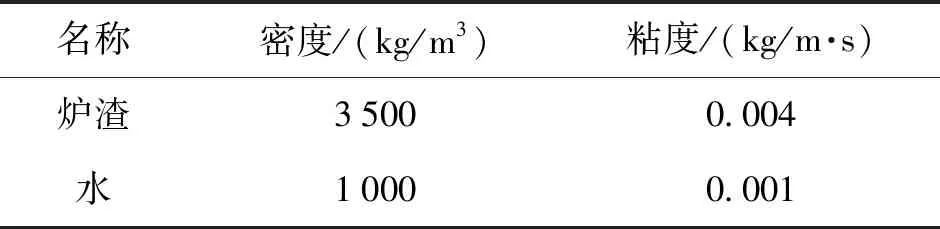

在实验过程示意图如图3所示。依据水模型与数值模型中气液混合流动特性对模拟结果进行验证,从而验证多相流湍流模型计算精度。水模型实验主要是采用水来模拟流动熔体,其物理性质如表2所示。

图2 侧吹熔池水模型

表2 水模型主要物理性质

1.侧吹炉 2.风口 3.胶管 4.烟道出口 5.流量计 6.高度摄像仪 7.电源 8.计算机 9.阀门 10.气泵图3 侧吹熔池实验装置示意图

3.2 模型验证结果分析

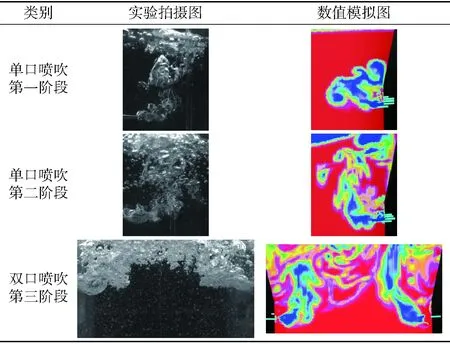

实验拍摄图与数值模拟图对比如图4所示。可以发现侧吹气体流型主要为三个阶段,第一阶段气体射流鼓入熔池内,首先气体射流会形成大气泡射流;第二阶段当气体射流在流动一段距离后,大气泡破碎成多个小气泡群,在熔池内分散,并在浮力的作用下开始竖直向熔池上部流动,第三阶段当大量气泡进入熔池后,气泡相互融合在熔池内形成稳定的气体射流柱,气体射流柱整体呈现曲线形态。

图4 单枪/双枪喷吹气体射流喷吹过程流型变化

图4是不同条件下水模型实验拍摄气液两相流动的形态图与数值模拟结果的对比,可以看出在不同阶段模拟结果与实验结果的流动形态较为吻合。本文采用的数值模拟方法可以较好的反映侧吹气体射流实际流动情况。

4 模拟结果与讨论

4.1 侧吹气体射流流动特征

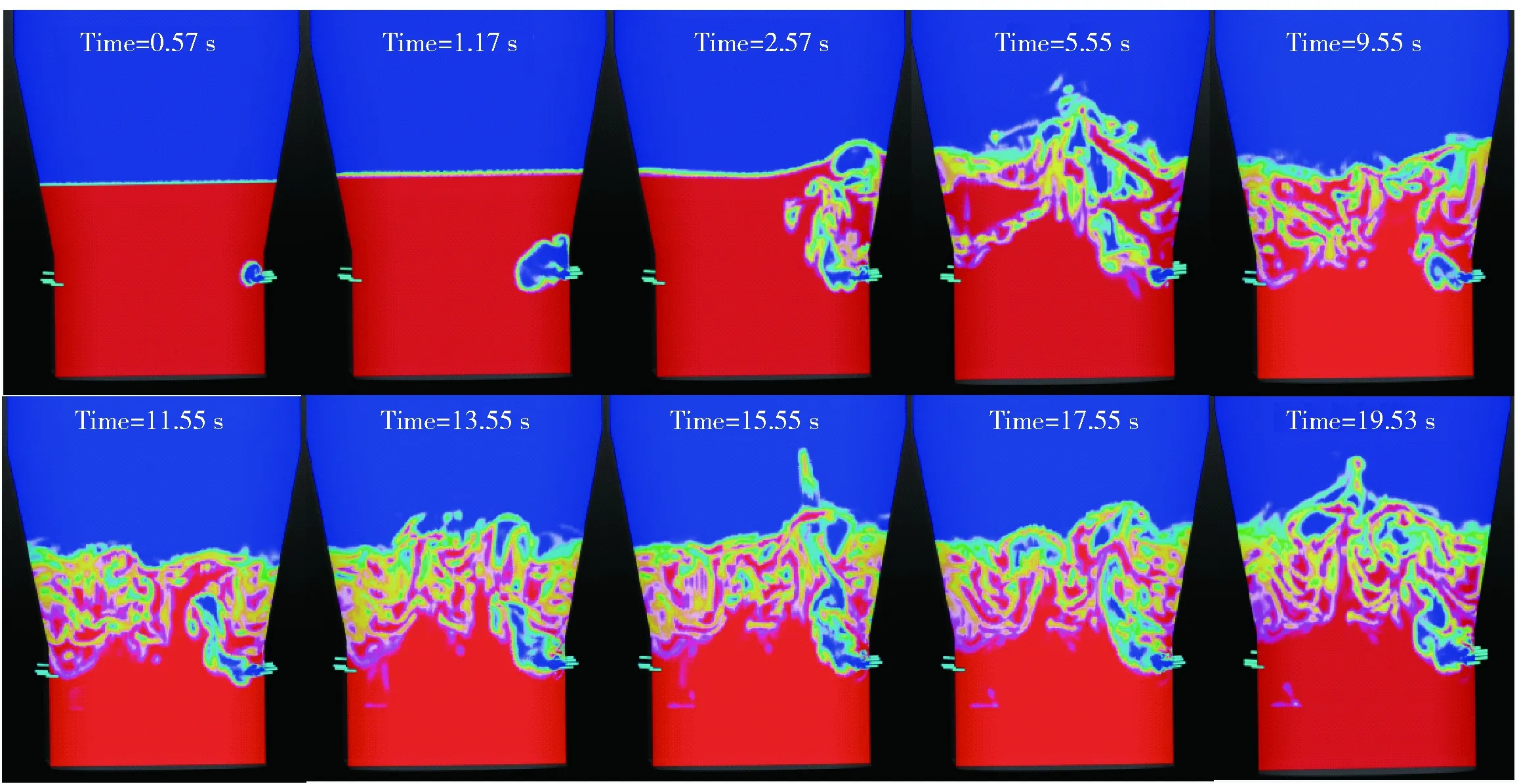

图5 气体射流搅拌熔池随时间演化过程

在侧吹气体射流喷吹下,气液混合流动的模拟计算结果如图5所示。在气体刚鼓入熔池内时,熔池内侧壁风口具有一定的压力,使得气体射流在风口出口处会慢慢形成气团聚集,随着气体不断的鼓入,气体射流在惯性力的作用下具有一定的穿透能力,因此气体体积及穿透深度能够不断增加,同时熔体内部的阻力作用使得射流速度不断降低,随后气体射流便在浮力的作用下向上流动,射流在上述流动的过程中不断卷吸并携带熔体一起流动,实现对渣层良好的搅拌效果。随着喷吹持续进行,气体射流对渣层的搅拌面积不断扩大,但大都维持在风口水平线及其上方位置,说明侧吹喷吹强化冶炼方式对于熔池渣层的搅拌较为理想,而对于熔池底部金属锍体的搅动较少,有利于熔池内的渣金分离,降低渣含金属量。在喷吹过程中,气体射流的形态都较为稳定,整个渣层表面的搅动更为剧烈,甚至在喷吹达到一定的时间后,渣层表面因剧烈的搅动作用出现一定高度的喷溅,而抑制熔池表面喷溅对于保护炉衬,延长炉体寿命具有重要作用。

由于侧壁风口出口处气体射流流动速度较大,鼓入熔池内的气体体积会迅速膨胀,同时处于气体射流边界层的小气泡会向四周扩散,气泡带动高温熔体流动冲击炉体侧壁面,即侧吹射流“回击”现象,造成炉体损伤。适度的气体膨胀有利于带动更多的熔体流动、减少熔池搅拌死区,而过量喷吹会加重风口处炉衬侵蚀、壁面烧损及液面熔体喷溅等现象。因此合理喷吹方式能够保证熔池内具有良好动力学条件,减小熔池内搅拌死区面积,同时延长炉体寿命,提高冶炼效率。

4.2 单/双风口喷吹对熔体流动的影响

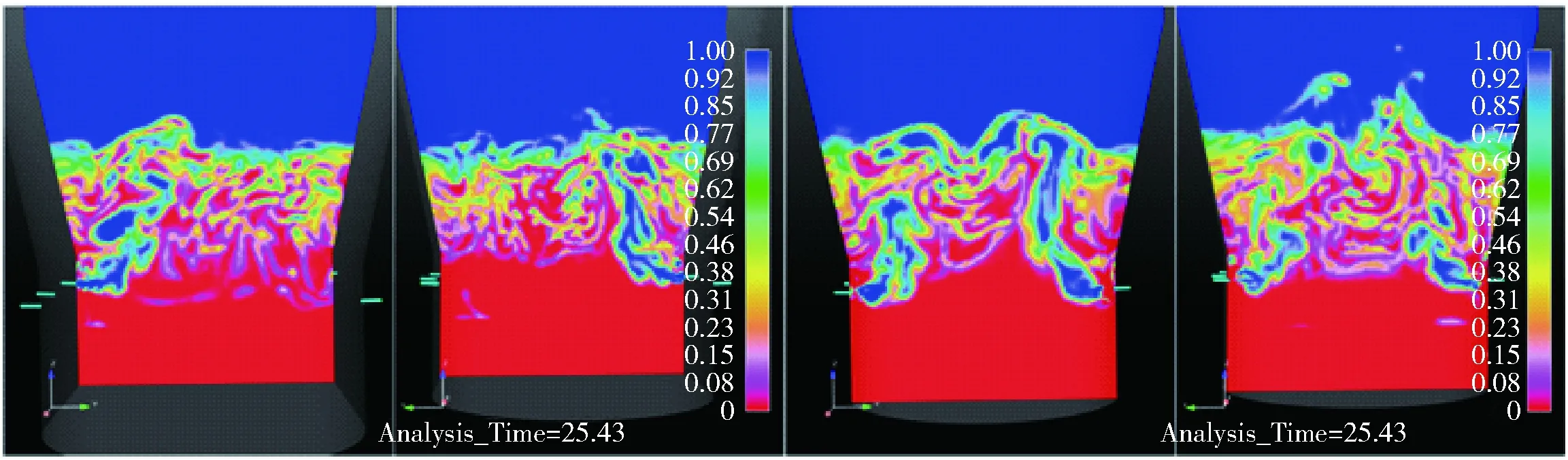

图6 单/双风口射流搅拌对比

如图7所示,由于气体射流在喷吹过程中搅动的熔体,单侧喷吹熔池的搅动较为稳定,而在双风口相对喷吹条件下,熔池中心区域共有两股射流共同搅拌,使得熔池中部区域具有更多的动能,熔池中心的搅动就更为剧烈,壁面附近区域的搅动相对较低。当两射流在熔池中心区域接触后就会相互排斥,射流向两侧壁面靠近,而当射流触碰到炉体壁面后,壁面与射流间的作用力挤压射流向熔池内部流动,又使得两股射流相互靠近。如图6所示,在同一时刻下,当单侧风口喷吹时,熔池液面的搅动幅度较小,喷溅幅度也不剧烈,气体只在单侧熔池内流动,但当两侧风口对喷时,熔池气液混合更为均匀,熔池搅动更为剧烈,渣层表面有溅起。因此双风口喷吹能够获得更好的搅拌效果,气体与矿料混合更为均匀,化学反应更为彻底,放热效果好,但需注意控制熔池喷溅。

4.3 不同风口高度下速度场变化研究

熔池风口出口处、熔池对称中轴面及渣层表面建立速度监测模型,如图7所示,在熔池风口界面上,根据熔池熔炼的分层情况分别标注底部熔锍层、渣金分界面/风口水平面、渣层中部、渣层表面为A、B、C、D层。因熔池呈现对称结构,因此只需监测半个熔池的速度场,并根据距离风口位置分别标注风口处、熔池四分之一宽度处、熔池对称面处为1、2、3。根据此监测模型由下向上分别标注风口下方熔锍层监测点为A1,渣金分界面风口处监测点位置即为B1,风口上方渣层内部监测点为C1,渣层表面监测点为D1,以此类推。监测模型示意图如图7所示。

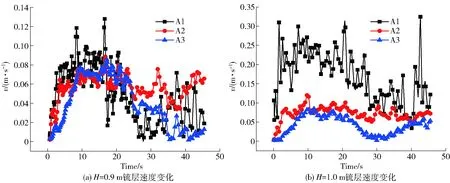

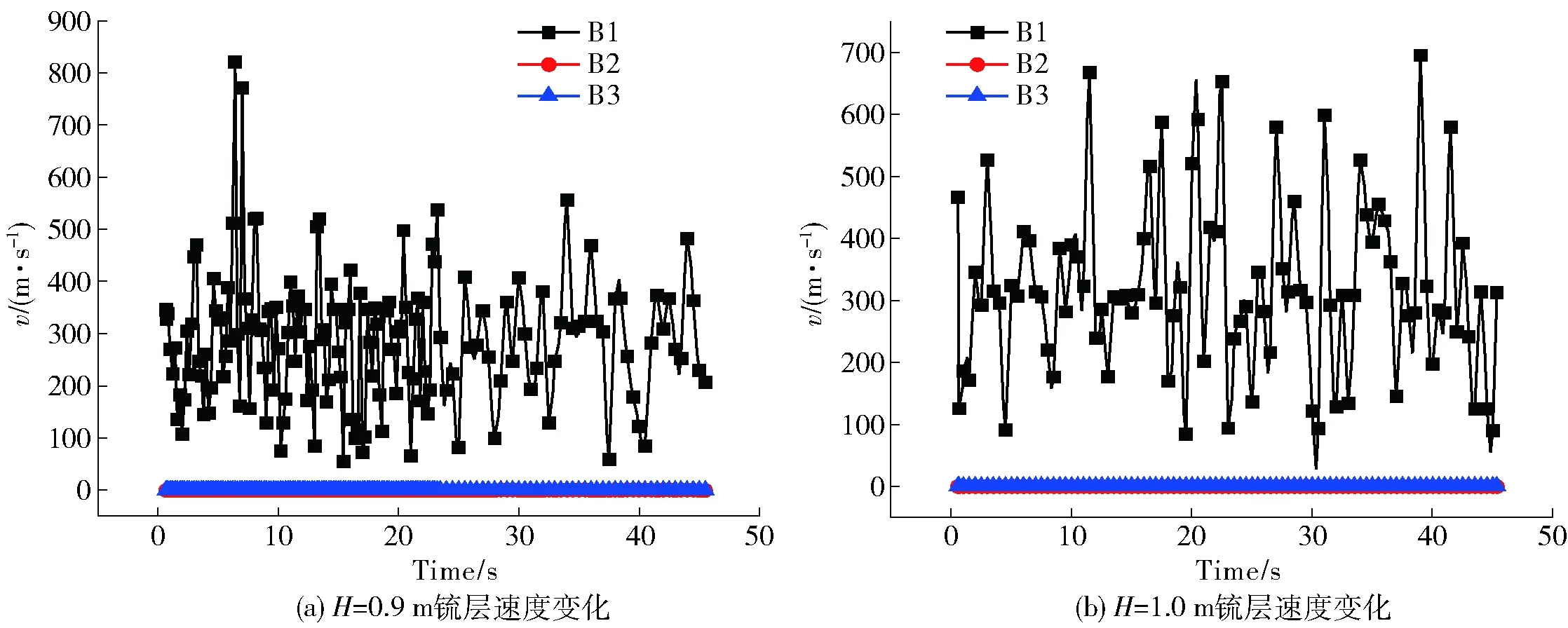

图8 不同风口高度下锍层速度变化

图7 熔池监测模型示意图

设置单侧吹熔池喷吹速度为300 m/s,熔池高度为1.8 m,风口距离炉底垂直高度H分别为0.9 m、1.0 m,在相同熔池高度下渣金分界面均位于风口中心线位置。分析熔池内关键位置速度变化,探究不同喷吹高度下对熔体流动过程的影响。

图8曲线为熔池底部金属锍层速度变化图,在0~10 s内锍层内速度不断增加,10 s左右到达峰值,在10~20 s内速度大致趋于稳定,而20~30 s内速度降低,随后基本处于稳定状态。在不同风口喷吹高度下,0.9 m风口高度喷吹下熔池底部锍层速度均值更低,因此0.9 m风口高度喷吹相对于1.0 m风口高度侧吹气体射流对于底部锍的扰动更小。同时可以看出在1.0 m高度下喷吹对于锍层中心区域的扰动力远小于近风口附近,而0.9 m喷吹下三个监控位置速度变化较为一致。

图9 不同风口高度下渣金分界面速度变化

在模拟计算的过程中两种风口高度下,喷吹气体入口均位于渣金分界面处,因此气体射流进入熔池后搅动的是渣金分界面,因气体出口速度较大,在风口附近存在着湍流流动,距离风口较近的熔体流动速度较大,而对于熔池内部的扰动效果并不明显。因熔池内存在一定的压力,风口位置越低所受压力越大,在0.9风口高度喷吹下,风口附近速度峰值要远高于1.0风口附近的速度峰值,因此风口位置越高熔体的流动更为剧烈,冲击风口及炉衬的速度也越大。

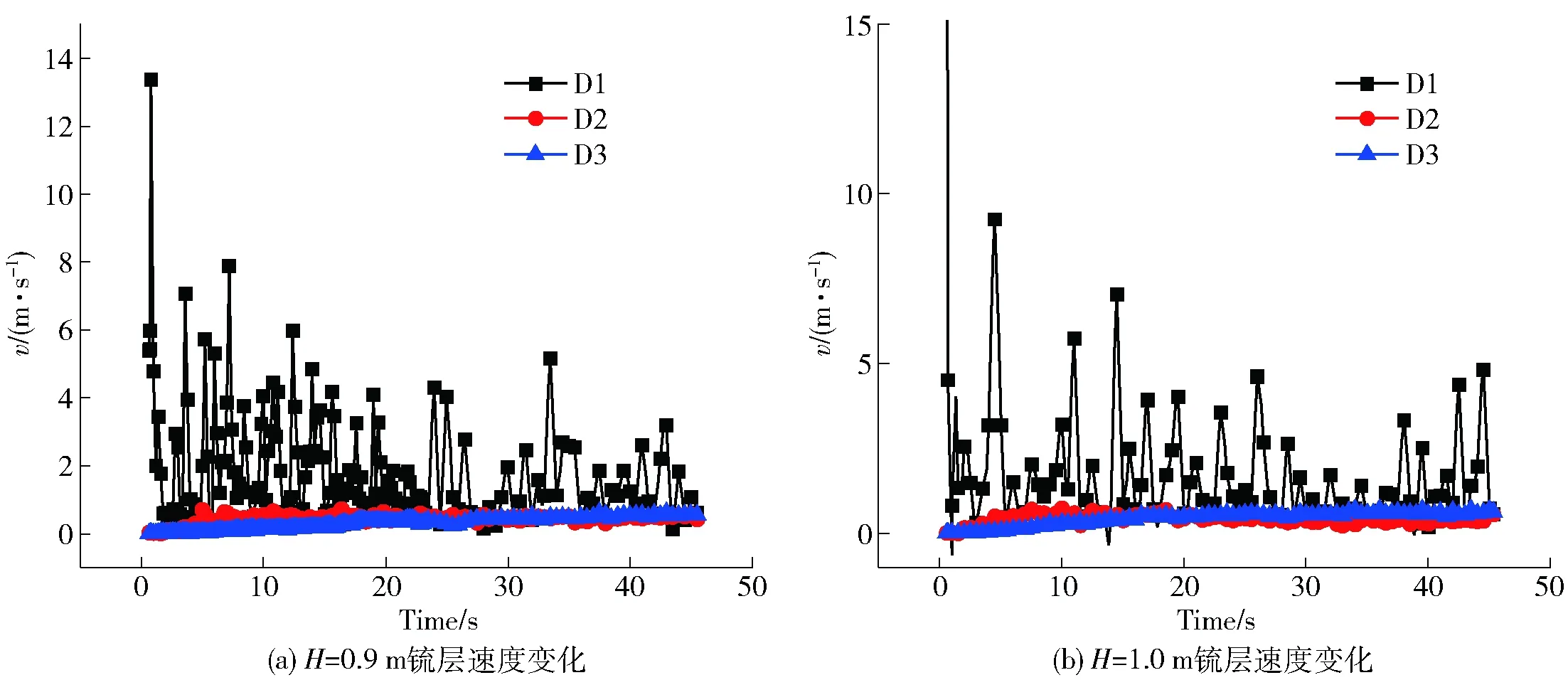

图10 不同风口高度下渣层速度变化

熔池熔炼主要是利用气体搅拌熔体流动,气体中的氧气与渣中硫化物接触反应放出热量,满足冶炼所需,气体射流同时起到搅拌和放热的作用,因此气体搅动渣层的效果决定冶炼是否顺行的决定性因素。通过对比图10两种不同风口高度下渣层速度变化可以发现,侧吹气体射流对于渣层的搅动更多的是集中在风口正上方的区域内,而对于熔池中心的搅动效果不明显;同时可以看出因0.9 m风口高度喷吹的气体射流相对于1.0风口高度喷吹的气体在熔池内流动的距离更长,在熔体阻力的作用下,到达渣层后气体射流的峰值速度更小,这对于熔池渣层喷溅控制具有一定的作用。

图11 不同风口高度下渣层表面速度变化

通过对比图11两种风口高度喷吹后渣层的速度变化可以得知,在喷吹刚开始阶段在风口上方的渣层表面速度均较大,但达到峰值后渣层表面速度峰值不断降低,在15 s以后速度基本维持在5 m/s以下,因此两种风口高度下气体喷吹下渣层表面流动速度变化趋势基本一致。而在实际生产中,侧吹气体在鼓入熔池的开始阶段是通过不断提高初始速度的方式,而不是计算模拟从一开始设置较大的数值直接进行喷吹,因此实际生产过程在初始阶段渣层表面的速度峰值会更小,但是模拟结果中可以发现渣层表面速度峰值是逐渐降低的趋势,这对于控制熔池喷溅较为有利。

综上所述,风口喷吹高度为0.9 m对于锍层的扰动更小,有利于渣金分离,对于风口附近熔体流动搅动更为稳定,同时渣层的流动更好,有利于化学反应进行,因此应采用0.9 m的风口高度喷吹对于侧吹熔池的喷吹搅拌效果更好。

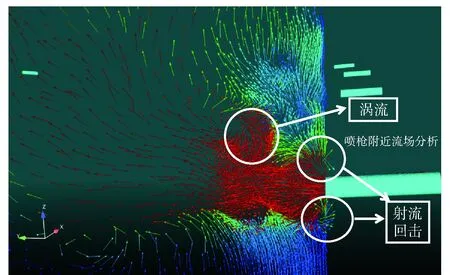

4.4 风口附近“回击”现象研究

图12所示为侧吹氧枪喷枪口附近流场速度矢量图,由蓝色到红色代表速度由小到大,箭头方向代表流体的运动方向。从图中可以看出,风口出口处中心速度较大,中心气体射流大量向熔池内流动,运动方向较为一致,但是在射流在流动一段距离后,在浮力的作用下气体开始向上运动,并且速度快速降低;而射流气体在出口处向周围膨胀,一方面是因为气体体积增加,另一方面气体受热膨胀;在流动一段距离后,射流遇到炉内熔体的阻力作用,边界层气体带动熔体形成涡流;同时在风口出口处射流速度较大,容易形成局部湍流。因此从风口出口处的射流首先会发生气体膨胀,边界层涡流与出口湍流共同作用,导致封口出口处的熔体流动较为复杂,气体射流会带动高温熔体冲击风口及附近炉衬,这也就解释了在实际生产中风口处炉衬位置容易受损的原因。因此接下来需要进一步探究风口喷吹角度与喷枪伸入熔池距离与风口出口处速度场的关系。

图12 侧吹氧枪喷枪口附近流场速度矢量图

5 结论

本文采用VOF多相流模型,模拟了侧吹气体在熔池流动过程,在水模型实验结果验证的基础之上,得到侧吹气体射流的流动型态变化特征和数据。通过整理数据和后处理结果总结如下结论:

(1)对比水模型实验结果与数值模拟结果可以看出:实验拍摄图像与数值模拟气体射流的流动形态较为类似,气泡流动规律和阶段特征基本吻合,验证了VOF数值模型的可靠性。

(2)侧喷吹气体进入熔池后形成气泡,然后发展成射流,气体射流对风口以上的熔体搅拌效果较好,但侧吹气体的动量有限,气体流动更多的是集中在熔池一侧,因此采用双侧喷吹更有利于获得良好的动力学条件,但是需注意控制熔池表面喷溅。

(3)在不同风口高度下熔池速度变化可以发现:在0.9 m的风口高度下喷吹在对于渣层的搅拌效果更好,且更有利于保护风口和炉衬等关键部位,炉体寿命更长。

(4)风口附近在气体膨胀、涡流及湍流共同的作用下导致熔体流动较为复杂,高速的中心射流搅动熔池,而射流边界层气体带动高温熔体回击风口及炉衬,对炉体的寿命损害较大。