提高内燃机气缸压力的研究现状与展望*

崔雁清 刘海峰 易文韬 尧命发

(天津大学内燃机燃烧学国家重点实验室 天津 300072)

引言

提高内燃机气缸压力,有助于提高内燃机升功率,增强动力性的同时进一步拓展内燃机运行边界。气缸压力提高,膨胀输出功增大,能量转化效率提高,即内燃机热效率提高。因此,提高气缸压力,在满足日益严格的排放法规的同时,为热效率的提高提供了可行的技术路线。为实现高气缸压力目标,一系列技术需要单独或相互耦合使用,这些技术包括进气增压(单级增压和两级增压)、米勒循环、可变气门正时、可变压缩比、喷油策略优化等。

本文从缸内爆发压力的研究进展、提高内燃机气缸压力的技术措施及新型燃烧方式下气缸压力的发展等3个方面进行了论述,对气缸压力未来的发展方向进行了展望。

1 缸内爆发压力的研究进展

德国布伦瑞克工业大学的Peter Eilts等人通过仿真计算表明,乘用车内燃机的最大平均有效压力若达到8 MPa,其对应的缸内爆发压力将达到70~80 MPa。而目前乘用车市场中,汽油机和柴油机的最大平均有效压力仅能达到2~3 MPa,缸内爆发压力在20 MPa左右。Peter Eilts等人还指出,为使内燃机能在上述缸内爆发压力下工作,进气压力需要达到1 MPa,这对增压系统提出了很大挑战。若缸内爆发压力达到70~80 MPa,远超目前内燃机材料所能承受的极限,如此高的缸内爆发压力对未来内燃机结构设计和材料应用提出了很大挑战。同时,计算表明,内燃机在上述高缸内爆发压力下工作时,有效燃油消耗率下降了5%。此外,热负荷增大也是一个不容忽视的问题。如图1所示[1]。

图1 不同负荷工况下活塞表面平均温度

图1 中,Series 4表示模型中使用Kolesa对流换热模型修正后的结果。在平均有效压力为8 MPa的工作环境下,活塞表面温度将超过600℃,而目前常用的铝活塞中,铝的熔点为660℃。因此,在上述高缸内爆发压力下工作,无疑对内燃机新材料的使用以及换热强度的增大提出了更高要求。

德国内燃机研究学会联合汉堡工业大学和慕尼黑工业大学开展内燃机高气缸压力研究,在一台中速柴油机中研究缸内爆发压力对燃烧、热应力及机械应力的影响。

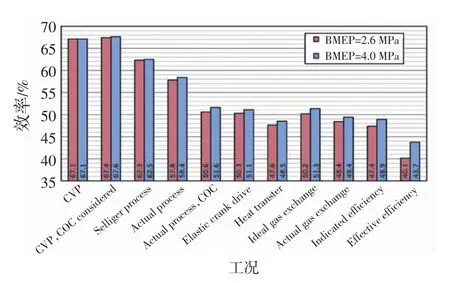

汉堡工业大学的Ruschmeyer等人在一台1L26/40(缸径为265 mm,行程为400 mm)型单缸中速柴油机上开展了缸内热力学性质研究[2]。研究表明,最大负荷可达平均有效压力4 MPa,缸内爆发压力为36.5 MPa。图2为全负荷工况下功率损失分析。图中,红色柱状图代表的是未经改造的原始内燃机,使用单级增压器,最大平均有效压力为2.6 MPa;蓝色柱状图代表的是为适应缸内爆发压力而改造的内燃机,使用两级增压器,最大平均有效压力为4.0 MPa。

图2 不同工况下功率损失分析

从图2可以看出,相比于前者,提高气缸压力,内燃机有效热效率显著提高,其值从40.1%提高到43.7%。具体包含以下3个主要原因:

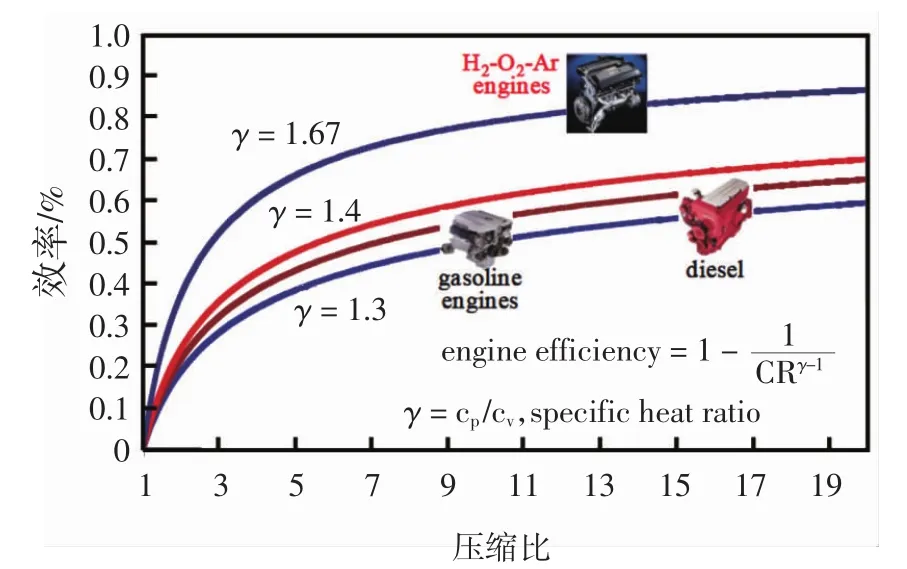

1)高压对缸内气体热力学性质带来积极影响。增加气缸压力,气体绝热指数进一步增加,较高的绝热指数对内燃机燃烧过程有积极影响。如图3所示[3]。

图3 绝热指数及压缩比对内燃机效率的影响

在相同的压缩比下,缸内气体绝热指数增大,内燃机热效率升高。在绝热工况下,较高的绝热指数会提高缸内爆发压力。

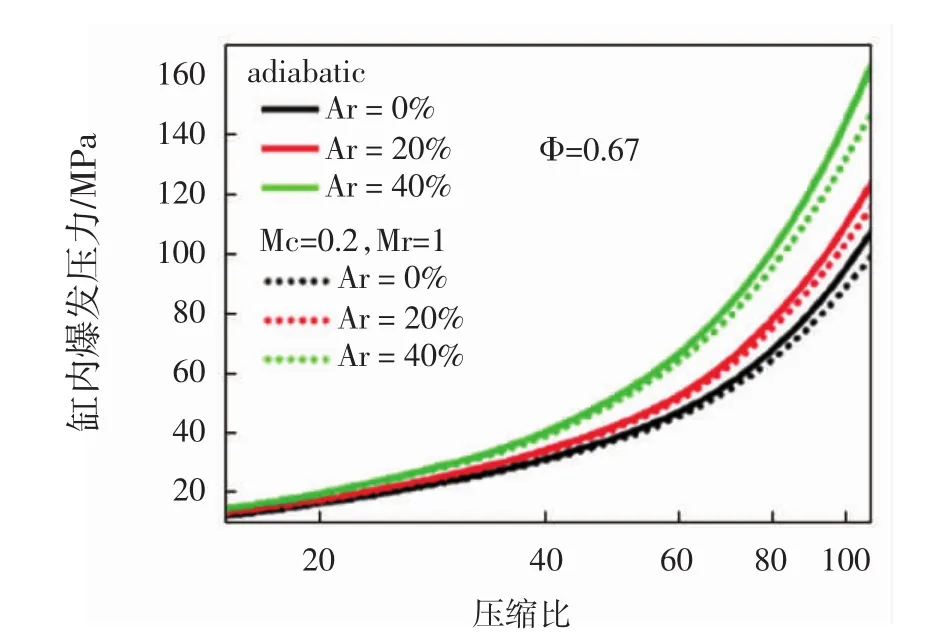

图4为绝热和低散热模式下缸内爆发压力随氩气比例和压缩比的变化[4]。

图4 绝热和低散热模式下缸内爆发压力随氩气比例和压缩比的变化

从图4可以看出,增大进气充量中氩气的比例,气体绝热指数增大,缸内爆发压力升高,尤其是在压缩比高于40的工况下,缸内爆发压力升高明显。

2)增大进气充量密度,改善了燃料与空气的混合,加快了燃烧反应速率。同时,CO和HC排放更低,特别是在低负荷工况下更为明显。碳烟排放也有所降低,低于0.25 FSN。

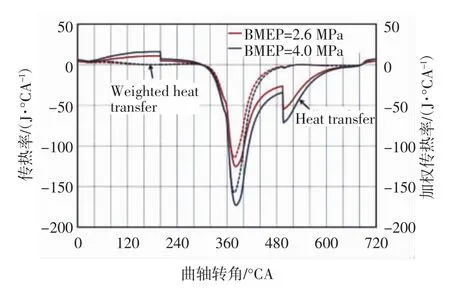

3)两级增压改善了换气过程。增大进气压力,可将泵气负功转变为泵气正功,减少泵气损失。但是,随着缸内温度和压力的进一步升高,为适应高的气缸压力而改造冷却系统,使内燃机的传热损失比原机高7%,加权传热损失比原机高4%。如图5所示[2]。

图5 不同负荷工况下传热情况的详细分析

慕尼黑工业大学的Schneider等人研究了高气缸压力下内燃机的热负荷和机械负荷[5]。表1为内燃机在平均有效压力为4.0 MPa的最大负荷条件运行时,各零部件主要位置的热负荷情况。

表1 平均有效压力为4.0 MPa时各零部件主要位置的热负荷情况

图6为有限元分析模拟的气缸盖温度分布图。图6a和图6b分别表示25%负荷和全负荷工况下通过有限元分析模拟出的气缸盖温度分布。

图6 有限元分析模拟的气缸盖温度分布

结合表1和图6可知,当内燃机平均有效压力达到4.0 MPa时,热负荷主要集中于进排气门、排气门侧的气缸盖区域、第一道活塞环表面、近活塞上止点的第一道活塞环周边的气缸套区域以及整个活塞表面等。因此,需对这些部位的冷却系统进行更细致的设计。喷雾锥角过小,同样会给活塞表面带来很大的热负荷[6]。原因在于喷雾锥角过小,油束撞击活塞表面,使得燃烧化学反应的放热更多地发生于活塞表面,增大了活塞表面的热负荷。

提高内燃机气缸压力,能提高做功能力,但过高的缸内爆发压力带来更大的机械负荷及热负荷,超出目前材料所能承受的极限。开发耐高温高压、低散热特性、低摩擦、轻量化及价格合理的先进材料,成为未来内燃机发展的关键之一。

2 提高内燃机气缸压力的技术措施

点燃燃烧方式常应用于汽油机中,由于汽油机受爆震及表面点火等不正常燃烧限制,压缩比往往不能很高,这也成为限制汽油机缸内爆发压力和热效率进一步提高的重要因素。压燃燃烧方式常应用于柴油机中,相比于汽油机,柴油机拥有更高的压缩比。同时,柴油机进气管中不加装节气门,泵气损失小,因此,柴油机的热效率高于汽油机。限制压燃燃烧时气缸压力进一步提高的原因是燃烧噪声。燃烧噪声与压力升高率有十分密切的关系。压力升高率过大,会产生比较强烈的噪声,这种现象被称为工作粗暴。一般需要将压力升高率控制在0.6 MPa/°CA以下[7]。

内燃机燃烧技术的发展在不断融合汽油机和柴油机各自的优势,因此,无论是柴油机还是汽油机,常用以下一些技术和方法来提高内燃机气缸压力:

1)提高压缩比。提高压缩比是一种常见的提高气缸压力的方式。汽油机压缩比一般在9~12之间,柴油机压缩比一般在12~22之间。

英菲尼迪QX50所搭载的2.0 L可变几何压缩比汽油机,可使压缩比在8~14之间任意调节,在高压缩比14模式下运行时,可保证内燃机有更低的燃油消耗率[8]。

马自达创驰蓝天技术,将汽油机和柴油机压缩比都定为14,通过调节可变进气门时刻,调节有效压缩比,避免汽油机爆震[9]。

薛忠业等人通过研究发现,当压缩比由9.6升高至11.5时,CA10和CA50均显著提前,不同工况下,IMEP增加约0.02 MPa,发动机的指示热效率上升约2%~3%[10]。

Liu H.等人通过GT-Power软件模拟了不同压缩比对内燃机指示热效率的影响,如图7所示[4]。图中,Mc及Mr分别表示对流传热系数及辐射传热系数。Mc0/Mr0表示绝热工况、Mc1.2/Mr1表示与内燃机台架试验相匹配的实际内燃机工况。

图7 压缩比对内燃机指示热效率的影响

图7 表明,在绝热工况下,内燃机指示热效率随压缩比的增大而增大。当压缩比为100时,指示热效率超过60%。在考虑实际传热损失工况中,随着压缩比的增大,内燃机指示热效率先增大后减小,这是由于传热损失会随着压缩比的增大而增大。

Annandhan等人通过改变传统曲柄连杆机构,设计出了一种可变膨胀比机构。之后通过GT-Power软件仿真计算了不同膨胀比下内燃机实际示功图。结果表明,增大内燃机的膨胀比,缸内爆发压力和温度降低,抑制了爆震倾向。同时,膨胀过程中对外做功增加,热效率提高。然而,此套可变膨胀比机构仅能在中高负荷下满足较高的热效率,在低负荷下,由于泵气损失增大,热效率降低[11]。

2)使用VVT技术。VVT机构通过进气门晚关降低有效压缩比,降低压缩气体温度,延长燃料滞燃期,进而促进燃料与空气的混合[12]。借助VVT技术,可实现Atkinson或Miller循环,使内燃机膨胀比大于压缩比,从而提高热效率。同时,可允许汽油机使用更高的压缩比,在容易爆震的区域通过控制进气门关闭时刻,降低有效压缩比和爆震倾向。

Aoyag等人通过试验研究表明,推迟进气门关闭时刻,会降低有效压缩比和缸内爆发压力;当缸内爆发压力限制在28 MPa,压缩比限制在18时,可获得的最佳有效热效率为45.2%;当使用可变气门正时系统降低有效压缩比后,可获得的最佳有效热效率为46.3%,他们还指出,在单缸内燃机中测出的有效热效率与直列六缸内燃机中49.7%的有效热效率相当[13-14]。

3)增大进气压力。增大进气压力,能使内燃机在相同的进气时间内获得更多的新鲜空气,压燃燃烧方式下,喷射的燃料量随之增加,内燃机每个循环可获得更多有用功,IMEP增加。

Wu等人通过GT-Power软件模拟了上止点关闭时刻气缸压力由0.2 MPa增加至0.28 MPa时缸内的变化情况,通过改变EGR率,将CA50控制在14°CA ATDC。结果表明,虽然较高的进气压力能产生较大的IMEP,但BMEP改变并不明显。这是由于BMEP会随着进气压力的增大而增大[15]。

黄开胜等人通过研究发现,进气压力每升高100 kPa,缸内爆发压力增加约 4.8~7.0 MPa[16]。

4)增大喷油压力。随着喷油压力升高,燃料雾化改善,燃料与空气混合更充分,可加快燃烧反应速率,提高气缸压力。而且,在相同的喷油时刻下,增大喷油压力,允许更多的燃料进入气缸内燃烧,循环有用功增加,IMEP也随之增加。随着喷油压力升高,碳烟、UHC及CO排放减少。缸内爆发压力、燃烧效率及放热率均有所提高,NOx和CO2排放也随之增加[17]。

Dinesha等人在试验中发现,随着喷油压力提高,缸内爆发压力升高,喷油压力为22.0 MPa时,缸内爆发压力达到最大值6.91 MPa,放热率峰值及有效热效率也随之增大,HC、CO和碳烟排放逐渐减少,NOx排放增加[18]。

Engelmayer等人在一台中速柴油机上研究了高喷油压力对燃烧和排放的影响。将发动机转速控制在1 000 r/min、空燃比控制在26、喷油时刻控制在4°CA BTDC,改变喷油压力,使发动机在全负荷2.5 MPa IMEP工况下运行。图8为柴油机在最大负荷工况下运行时最大喷油压力和最小喷油压力所对应的气缸压力和放热率曲线。图中,黑色实线代表最大喷油压力接近300 MPa,黑色虚线代表最小喷油压力为200 MPa。

图8 全负荷工况下最大及最小许用喷油压力所对应的气缸压力和放热率曲线

由图8可以看出,随着喷油压力提高,缸内爆发压力提高,接近300 MPa的喷油压力使缸内爆发压力接近25 MPa。同时,进一步提高喷油压力,使着火时刻提前,燃烧持续期缩短,燃烧速率升高[19]。

Thongchai等人在一台汽油压燃式发动机中进行了试验。选择的燃料包括柴油(D100)、汽油中掺混5%浓度的生物柴油(GB05)等,喷油压力为60、100 MPa,保证每循环当量比为1、喷油时刻为40°CA BTDC。图9为使用不同燃料及喷油压力时的气缸压力曲线。图中,蓝线表示柴油(D100),红线表示汽油中掺混5%生物柴油(GB05),虚线表示喷油压力为60 MPa,实线表示喷油压力为100 MPa。

图9 不同燃料及喷油压力下的气缸压力曲线

图9 表明,随着喷油压力升高,柴油(D100)燃料燃烧时缸内爆发压力升高,与之前所得出的现象一致;而汽油掺混5%生物柴油(GB05)燃烧时缸内爆发压力下降且着火时刻推迟。原因可能在于,对于柴油,提高喷油压力,改善了燃料在气缸内的分布情况;而对于汽油等辛烷值较高的不易自燃燃料,提高喷油压力,会降低局部浓区的当量比,滞燃期进一步延长,着火时刻延迟。着火时刻过于滞后,会造成缸内爆发压力下降[20]。

5)合适的EGR率。将适量尾气引入内燃机循环中,能改善内燃机的NOx排放问题。但同时,EGR率会影响燃烧反应速率,进而影响缸内爆发压力。

Lattimore等人指出,在负荷为0.7 MPa IMEP和0.85 MPa IMEP时,气缸压力随着EGR率的增加而增加。这是由于受到爆震的限制,在使用EGR的情况下,能通过调整点火提前角将CA50维持在一个合适的位置[21]。一般 CA50 控制在 6~10°CA ATDC,燃烧持续期不超过20~25°CA时,热效率最高[22]。

Wu等人通过CFD模拟仿真研究表明,发动机在汽油-柴油RCCI燃烧模式下,能将负荷拓展到1.8MPa IMEP,并保证比较合理的最高压力升高率和排放特性。随着EGR率由35%减小到25%,缸内爆发压力由12 MPa增加至20 MPa,最高压力升高率由低于1.0 MPa/°CA 增加至 5.5 MPa/°CA[15]。可见,对于传统燃烧方式和新型燃烧方式,EGR率均是调控缸内爆发压力的有效手段之一。

Shi W.等人通过研究发现,氢气体积分数增大,有效热效率增加,CA50更加靠近上止点,缸内爆发压力和最高压力升高率增大,NOx排放增加,HC和CO排放减少[23]。

Michal等人通过研究表明,在低转速中等负荷工况下,平均有效压力随氢气含量的增加而下降;最大转速中等负荷工况下,变化趋势相反;缸内爆发压力随着氢气含量的增加而增大[24]。

Liu J.等人在试验中观察到,氢气能量比分别为0%、10.4%、16.2%时,缸内爆发压力分别为1.76、2.25、2.41 MPa[25]。

Yu X.等人在GDI发动机上的研究表明,氢气能量比为10%时,缸内平均有效压力和热效率分别增加10%和4%~4.5%,缸内爆发压力由3.87 MPa增加到4.72 MPa[26]。

醇类燃料一般具有较高的辛烷值,能延长燃料的滞燃期,在缸内温度、压力控制得当的情况下,能提高燃烧定容度,提高内燃机热效率。同时,由于较长的滞燃期及分子中含氧,醇类燃料能降低内燃机的碳烟排放。

Wang Z.等人使用进气道喷射和缸内直喷相结合的方法研究了醇类燃料对汽油机燃烧和排放的影响。试验使用汽油和甲醇等2种燃料,结果表明,缸内直喷汽油模式下,缸内爆发压力为6.08 MPa,最高压力升高率为0.286 MPa/°CA;缸内直喷甲醇模式下,缸内爆发压力为6.49 MPa,最高压力升高率为0.294 MPa/°CA。汽油-醇类喷射模式能获得更高的BMEP和热效率,这是由于将醇类燃料直接喷入气缸中,能更好地利用醇类燃料较高的汽化潜热。在所有喷射模式下,汽油-甲醇模式能获得最好的抗爆震性能及最高的热效率[27]。

Shi L.等人通过研究发现,随着混合燃料中DME能量比例提高,IMEP增大,缸内爆发压力升高,CA0~CA10及CA10~CA90均减小,循环变动系数减小,排气温度降低,HC排放降低,CO和NOx排放升高[28]。

ThanhSa等人的模拟结果表明,在压缩行程中向缸内喷水,会降低缸内温度和压力,因此会减少压缩功,提高内燃机的热效率,但缸内爆发压力会上升。这是由于水在高温下转化为蒸汽,其膨胀功使得缸内爆发压力上升,改善了内燃机性能[29]。

可以看到,随着N增大,dθ会逐渐变小,意味着我们选取的微元电流的长度也会越来越小,最后我们将两个圆环都拆分成了许多微小的直线微元电流。整个亥姆霍兹线圈在P点产生的磁感应强度矢量就等于所有微元电流在P点产生的磁感应强度的矢量求和:

Caton等人将铂作为燃料催化剂后发现,在压缩行程和膨胀行程中,气缸压力会有所升高[30]。

3 新型燃烧方式下气缸压力的发展

内燃机新型燃烧方式一直是内燃机研究的前沿和热点课题,内燃机新型燃烧方式的技术瓶颈之一是气缸压力或压力升高率过高,导致新型燃烧方式只能在部分负荷下运行,无法实现全负荷工况运行。因此,在现有发动机技术和材料强度下,新型燃烧方式的研究主要是通过不同的控制策略抑制过高的气缸压力和压力升高率的同时,不断拓展发动机运行范围。

均质充量压燃技术(HCCI)最早于20世纪70年代由Onishi[31]在二冲程内燃机中提出,并被Najt等人[32]在1983年应用于四冲程内燃机中。HCCI是介于传统压燃和火花点燃之间的一种新型低温燃烧方式,它能有效降低NOx和soot排放,并具有与柴油机相当甚至更高的热效率。但由于HCCI存在着火时刻控制困难、低负荷难以压燃、高负荷拓展困难等问题,使得HCCI没有被推广应用。之后,很多学者发现,混合气的浓度分层能改善HCCI诸多问题。因此,在21世纪初,在HCCI基础上衍生出柴油低温燃烧(柴油LTC)、柴油部分预混燃烧(柴油PPC)、部分预混充量压燃(PCCI/PPCI)等低温燃烧方式。这些燃烧方式与HCCI显著的不同是在缸内主动控制混合气浓度分层,实现可控的压燃燃烧过程。但在大负荷工况下引入过量EGR,会使油耗增加,同时碳烟排放增加。通常,最大负荷能够达到0.8~1.5 MPa IMEP[33]。

2006年,Kalghatgi等人将汽油类燃料用于压燃式内燃机中,提出了汽油部分预混燃烧(汽油PPC)的概念。结果表明,使用汽油类燃料,最大负荷拓展至1.595 MPa IMEP,缸内爆发压力为12 MPa;而在相同条件下使用柴油类燃料,负荷最大只能达到0.65 MPa IMEP[34]。也就是说,在这种分层压燃燃烧里面,引入了燃料特性的控制来调控燃烧反应历程。

Zhang Y.等人在一台重型柴油机中使用E85/柴油混合燃料,将负荷拓展至了1.9 MPa BMEP[35]。

Liu Haifeng等人在一台6缸重型柴油机上实现了汽油压燃即汽油PPC全负荷运行,热效率最高达到44%[36]。目前,汽油燃料发动机的最高热效率为41%~42%[37],44%的热效率是目前见诸报道的最高汽油燃料发动机热效率。尽管通过多次喷射策略可抑制过高的压力升高率,但汽油PPC的压力升高率还是高于传统汽油点燃发动机。

Kokjohn等人针对内燃机不同工况使用不同活性燃料,提出了燃料活性控制燃烧方式(RCCI),进一步拓展了新型燃烧方式的运行负荷范围[38]。

Lim等人的模拟结果表明,在RCCI燃烧模式中使用高压缩比,可以将负荷拓展至2.1MPagrossIMEP,优化喷油策略后,内燃机缸内爆发压力为15.8 MPa;随着第1次喷入缸内异辛烷量的增加,内燃机的燃烧噪声明显减小[39]。

Nieman等人采用甲烷作为低辛烷值燃料,同时应用推迟第2阶段喷射时刻的喷油策略,证明了内燃机负荷能被拓展至2.2 MPa IMEP[40]。

Tong L.等人通过研究发现,RCCI模式中,单次喷射策略下,汽油/PODE混合燃料运行工况的最大负荷能拓展至1.76 MPa IMEP。同时,能维持碳烟的超低排放和适当的热效率及最高压力升高率。而汽油/柴油混合燃料在优化后的双喷射策略下,最大负荷仅能拓展至1.39 MPa IMEP[41]。

Benajes等人通过不同RCCI燃烧控制策略,实现了内燃机负荷的进一步拓展,如图10所示。

在低负荷工况(<0.8 MPa IMEP),可使用完全预混RCCI燃烧控制策略,能实现较低的NOx和soot排放。在中高负荷(0.8~1.5 MPa IMEP),则需要使用高比例预混RCCI燃烧控制策略,将缸内第2次喷油时刻推迟至近上止点附近,以降低爆震倾向。能满足EURO VI排放法规规定的NOx排放,但soot排放增加。在大负荷工况(1.5~2.0 MPa IMEP),则需要使用双燃料扩散燃烧控制策略,缸内直喷时刻推迟至上止点附近,以降低过高的压力升高率,但NOx和soot排放都将增加[42]。

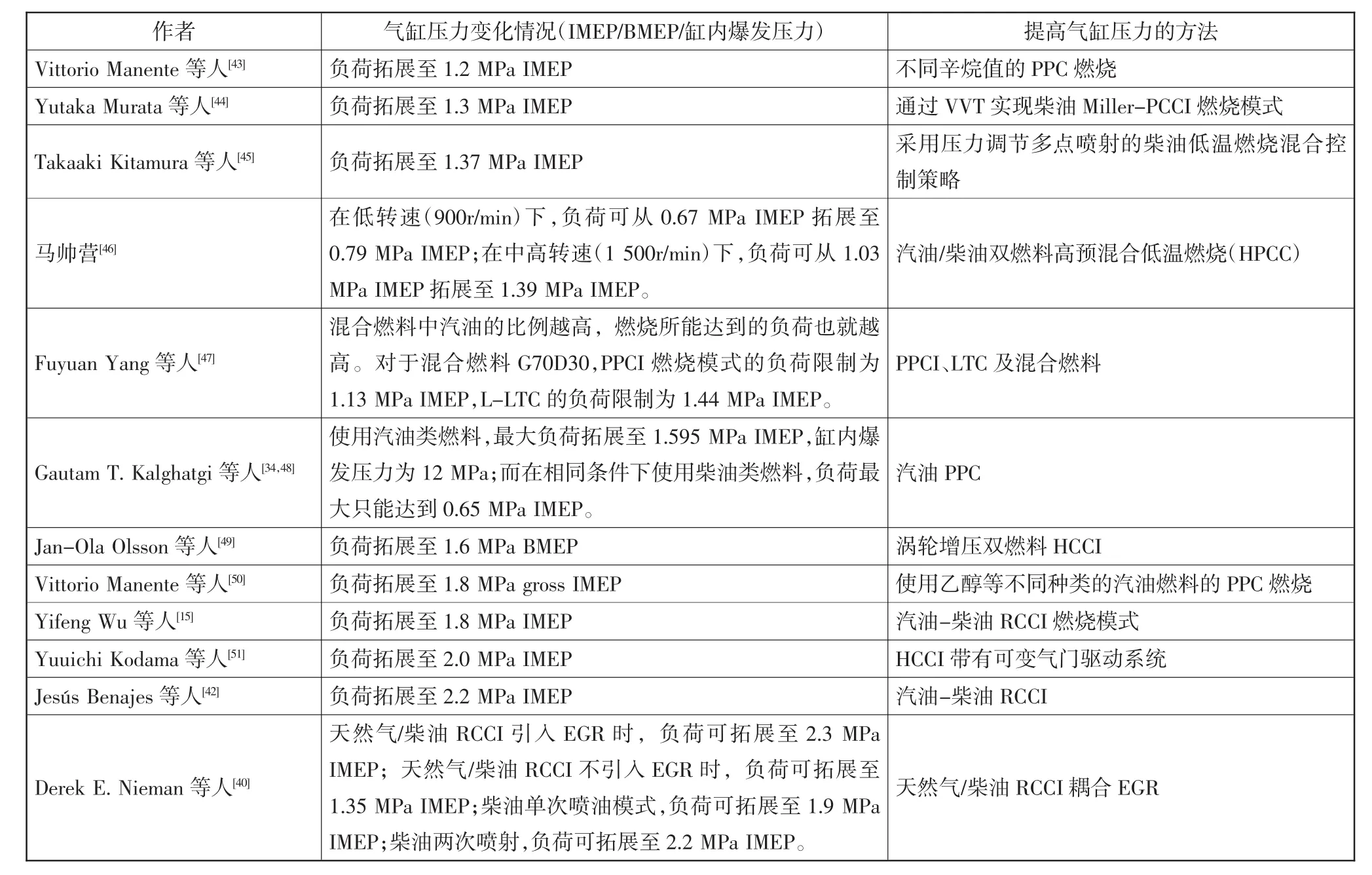

表2为新型燃烧方式下气缸压力的进展。

图10 不同负荷下RCCI燃烧控制策略

表2 新型燃烧方式下气缸压力的进展

4 总结与展望

研究内燃机气缸压力情况,能帮助研究人员确定内燃机安全稳定运行工况,为实现更高的热功转化效率提供技术指导路线。通过总结归纳气缸压力的研究进展以及提高内燃机气缸压力的技术措施,结合新型燃烧方式下气缸压力的发展,得到以下主要研究进展和趋势:

1)目前,试验研究的内燃机缸内爆发压力达到36.5 MPa,平均有效压力达到4.0~5.0 MPa,无论是试验还是模拟,均表明,进一步提高气缸压力,对热功转换效率的进一步提高有限。主要是受内燃机不完全燃烧、传热损失、机械负荷及热负荷等原因限制。

2)提高内燃机气缸压力的技术手段通常包括提高压缩比、使用可变气门机构、增大进气压力、增大喷油压力、合适的EGR率以及改变燃料特性等。这些技术将被综合应用来调控缸内爆发压力,避免高缸内爆发压力条件下内燃机发生爆震、工作粗暴等不正常燃烧现象。

3)目前,提高气缸压力的燃烧方式主要聚焦于传统的汽油点燃或柴油压燃。未来先进的新型燃烧方式如PPC和RCCI等,如果在耐高缸内爆发压力的高强化内燃机上应用,有望在拓展高效清洁燃烧运行工况范围的同时,进一步通过降低燃烧温度、提高燃烧定容度等措施提高内燃机热效率。相关研究是未来发展方向。此外,未来高强化内燃机如果能承受更大的缸内爆发压力,那么气缸内温度和压力等热力学状况将发生改变。不同燃料特性对燃烧过程的影响规律也是未来研究的重要方向之一。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0