抑制涌流装置在电厂中的应用与试验

郑德国

浙江大唐国际江山新城热电责任有限公司 浙江江山 324100

1 现场运行方式

江山热电公司机组正式投产以来,地处浙江电网西部,区域电网负荷较轻,电厂发电利用小时数低,机组运行方式多为开机保养,长期处于停备状态。公司为降低生产成本,在机组停备时将部分主变停备,以减小变压器空载损耗电量,待机组启动前由220 kV系统向主变冲击送电[2]。但是,在送电建立磁场的过程中,变压器绕组中会产生一定的励磁电流,变压器铁心越饱和,产生磁场所需要的励磁电流就越大。在变压器全电压充电时,变压器绕组中产生的励磁涌流最大峰值可达额定电流的6~8倍[3]。由于主变容量很大,频繁冲击送电产生的励磁涌流容易造成变压器绕组变形,铁心或夹件松动,严重时可能使变压器发生事故,同时,较大的励磁涌流容易造成继电保护装置误动[4]。为避免主变送电冲击造成设备损坏和保护误动,需要采取有效措施来抑制主变送电时的励磁涌流,从而确保设备安全、稳定运行[5]。

现场具体情况为,安装两套GE公司生产的6FA型燃气-蒸汽联合循环机组,主系统采用220 kV电压等级双母线接线方式,安装两台140 MVA三绕组主变,四台发电机出口均安装出口断路器,供发电机并网解列及故障隔离使用。由于江山热电公司年利用小时数低,机组长期停备,为降低生产成本,减小外购电量,结合机组开机情况,需要频繁进行主变启停操作,全年两台主变需要进行启停操作45次左右。由于主变频繁启停,使主变运行时本体的声响和振动较以往有增大趋势,同时也有可能造成保护误动或设备损坏事故[6]。

2 励磁涌流分析及解决方法

由于受变压器铁心磁通饱和及铁心材料非线性特征的影响,变压器在空载全压启动时,会产生相当大的励磁电流,称为励磁涌流[7]。变压器的中性点运行方式、铁心材料、磁场气隙、铁心结构、合闸相角及铁心剩磁等因素会影响变压器励磁涌流的大小[8]。变压器制造及投运后,其铁心材料、铁心结构、磁场气隙就已经确定。根据系统运行方式,变压器的中性点接地方式由规定确定,无法进行改变。而变压器偏磁和合闸初始角度有关,所以,可以从合闸初始相角角度来解决变压器励磁涌流的问题。实现方法是将变压器合闸时电压初始相角控制在90°或270°,再进行空载合闸操作。变压器的偏磁与剩磁恰好方向相反[9],两者叠加之后达到饱和磁通的程度,可以大大减小变压器的励磁涌流,消除励磁涌流带来的影响。

3 抑制涌流装置的应用

3.1 工作原理

为了有效抑制变压器停送电时产生的励磁涌流,江山热电公司两台主变220 kV断路器各增加一套 SID-3YL型抑制涌流装置。抑制涌流装置可以对变压器电源侧的输入电压和电流进行实时监测,接收上位机的分合闸启动信号,计算出合适的分合闸角度,然后据此向220 kV断路器发出分合闸指令,控制变压器的剩磁处于预定极性。抑制涌流装置不能控制保护跳闸命令,但通过实时监测变压器电压、电流可以得到分闸角度,从而计算出变压器剩磁。在接收合闸指令时,涌流抑制装置按照相应的合闸角控制断路器合闸,进而有效抑制变压器的励磁涌流。

3.2 操作步骤

对主变进行停电操作时,运行操作人员使用电力网络计算机监控系统(NCS)后台发出指令。NCS的分闸指令输出触点闭合,通过电缆接入抑制涌流装置的开关量输入板。抑制涌流装置接收到分闸指令后,在220 kV母线 A相电压相位达到90°之前发出分闸脉冲指令,提前时间由断路器分闸时间确定,使主变220 kV断路器断开,变压器A相正好在母线电压A相角度为90°时断电,同时,变压器B相正好在210°时断电,变压器C相正好在-30°时断电。

对主变进行送电操作时,运行操作人员使用NCS后台发出指令。NCS的合闸指令输出触点闭合,并通过电缆接入抑制涌流装置的开关量输入板。抑制涌流装置接收到合闸指令后,在220 kV母线A相电压相位达到90°之前发出合闸脉冲指令,提前时间由断路器合闸时间确定,使主变220 kV断路器闭合,变压器A相正好在母线电压A相角度为 90°时受电。同时,变压器B相正好在210°时受电,变压器C相正好在-30°时受电。

根据变压器偏磁和剩磁互克原理,此时变压器的偏磁恰好与剩磁方向相反、大小相等,两者互相抵消,变压器铁心中的磁通达不到饱和磁通程度,主变励磁涌流不会产生[10]。

4 现场试验

为检验主变抑制涌流装置的应用效果,江山热电公司以2号主变为例,对2号主变抑制涌流装置进行现场试验。

4.1 第一次合闸

第一次合闸时,根据之前现场另外一台抑制涌流装置投运得到的数据,整定合闸时间定值为68.0 ms,合闸角度为90°。合闸后,由图1可见,合闸时间为68.9 ms,合闸角度为108.9°,三相最大涌流峰值为6.363 A,约为额定值1.18 A的5.4倍。事实上,由于此时变压器内剩磁未知,即使有准确的合闸时间从而控制好合闸角度正好是90°,也还是不能保证抑制涌流的效果。第一次合闸,抑制涌流的效果是随机的,主要目的是得到准确的合闸时间。

4.2 第一次分闸

第一次分闸时,根据之前现场另外一台抑制涌流装置投运得到的数据,整定分闸时间定值为27.0 ms,分闸角度为90°。分闸后,由图2可见,分闸时间为23 ms,分闸角度为22.6°。

4.3 第二次合闸

第二次合闸时,根据第一次合闸得到的数据,对合闸时间进行修正,由68.0 ms更改为68.9 ms,合闸角度不变,依然为90°。合闸后,由图3可见,合闸时间为68.9 ms,合闸角度为92.9°。此时,涌流已经得到比较好的抑制,三相最大涌流为2.871 A,约为额定值的2.4倍。

4.4 第二次分闸

第二次分闸时,根据第一次分闸得到的数据,对分闸时间进行修正,由27.0 ms更改为23.0 ms,分闸角度不变,依然为90°。分闸后,由图4可见,分闸时间为25.3 ms,分闸角度为136.0°。

4.5 第三次合闸

第三次合闸时,根据前两次合闸的数据,合闸时间和合闸角度均保持不变,分别为68.9 ms和90°。合闸后,由图5可见,合闸时间为68.6 ms,合闸角度为88.2°,此时偏磁与剩磁相互抵消,励磁涌流得到控制,三相最大涌流为0.826 A,仅为额定值的70%左右。

图1 第一次合闸录波

图2 第一次分闸录波

图4 第二次分闸录波

图5 第三次合闸录波

4.6 试验结果

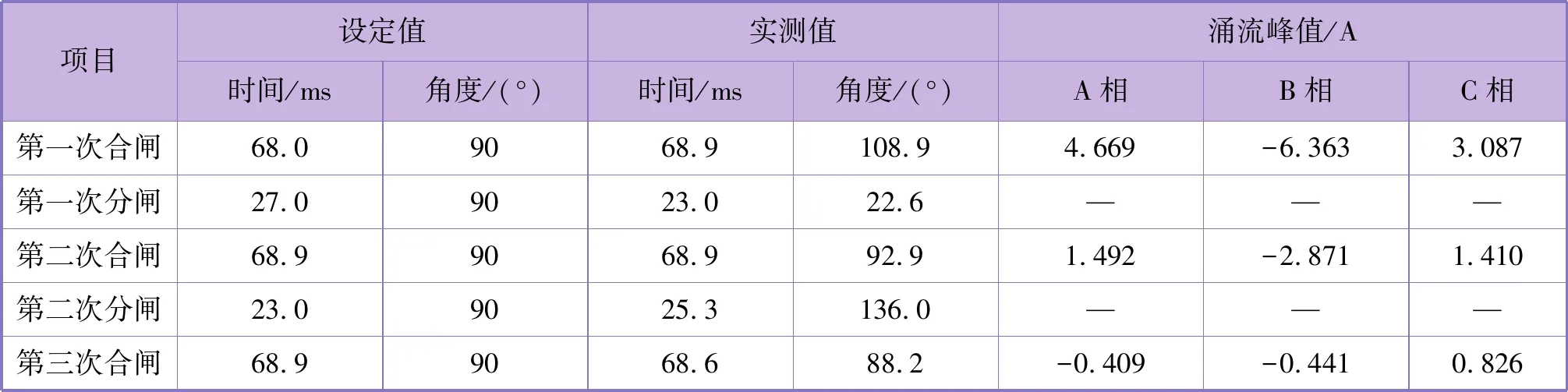

现场试验数据汇总见表1。根据数据和录波分析,现场变压器经过几次合分闸试验,得到了准确的合闸与分闸时间,通过SID-3YL型抑制涌流装置的精确相控,实现了偏磁与剩磁相互抵消,使磁通不饱和,实现了涌流的有效抑制。

表1 现场试验数据

5 结束语

面对节能降耗和保证主变安全的问题,江山热电公司采用加装抑制涌流装置控制断路器合闸时电压初始相角的方法控制主变励磁涌流,降低停送电时励磁涌流对主变的损伤,成功实现对主变冲击时励磁涌流的抑制。经过试验与调试,两台主变在冲击合闸时的励磁涌流倍数均有大幅下降,1号主变下降为额定电流为1.38倍左右,2号主变下降为额定电流的70%左右,减轻了冲击送电对主变的损伤,降低了继电保护误动可能性,可见应用主变微机抑制涌流装置对保护变压器,其效果是明显的。同时,主变停备节能降耗效益可观,根据2017年江山热电公司机组年利用小时数800 h,机组停备期间一台主变空载损耗69.7 kW和一台高厂变空载损耗10.4 kW计算,全年共可停电200 d,可节电560 MWh,经济效益可观,为其它利用小时数低的燃气发电机组降低运行成本提供了经验和方法。