制氢装置低负荷运行的操作分析

刘晓丽

(中海油石化工程有限公司,山东 青岛 266101)

某厂50000Nm3/h制氢装置采用烃类水蒸汽转化与PSA净化提纯的工艺生产氢气。受全厂氢气平衡的影响,目前装置长期处于低负荷运行状态,产氢负荷仅为设计值的50%左右,低于设计操作弹性的下限值(60%设计负荷)。

基于装置目前的生产和操作状况,通过对低负荷运行参数与设计指标进行比较,评价装置的操作运行情况,为进一步优化操作提供依据。

1 流程简介

1.1 工艺流程

制氢装置生产纯度为99.9%(mol)的氢气,装置主要由原料气压缩、原料气精制、转化及余热回收、变换及变换气换热冷却、变压吸附氢提纯、锅炉给水及蒸汽发生等部分组成。工艺原则流程图见图1。

图1 制氢装置工艺原则流程图

1.2 原料

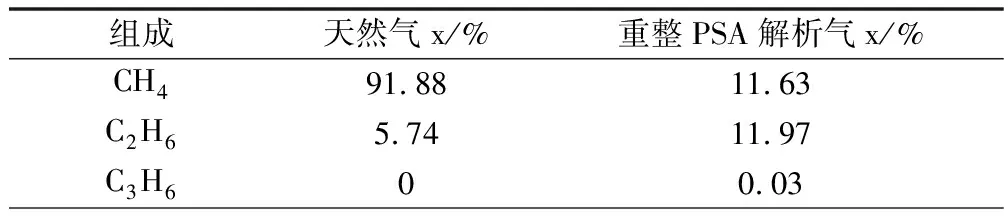

制氢装置设计原料为天然气,实际加工原料采用重整氢提浓PSA解析气为主,补充了少量天然气。原料中要求含氢2%~5%(mol),重整PSA解析气氢气含量58.57%(mol),重整PSA尾气和天然气混合进料中氢含量远高于要求的指标,故不需要再配入氢气,原料组成见表1。

表1 原料组成

表1(续)

2 工艺操作参数分析

2.1 主要工艺操作参数分析

表2列出主要工艺操作参数,并与设计值进行对比。重整PSA解析气中含有烯烃,故加氢反应器的操作温度略低于设计值,以保证烯烃饱和放热升温不会导致反应器温度超出催化剂热点温度;装置处于低负荷状态,装置压降小且氢产品压力低于设计值,相应的各个反应器的压力均低于设计值。

表2 工艺操作参数

表2(续)

2.2 反应器参数分析

2.2.1 加氢反应器

2.2.1.1 操作条件

钴钼催化剂在进行加氢脱硫时,操作温度通常控制在350~380℃范围内,压力通常控制在3.0~4.0MPa(g)。当温度低于320℃,催化剂活性较低,加氢效果下降;温度超过400℃时,催化剂表面会出现聚合和结碳。加氢反应器实际操作温度337℃,操作压力2.28MPa(g)。

2.2.1.2 空速

空速对加氢反应有较大影响,空速增大,原料在催化剂床层中停留时间缩短,反应不完全,故欲使原料中有机硫达到一定加氢程度,最好在较低空速下进行[1]。但为了提高生产能力,在保证出口硫含量满足要求的前提下,通常采用尽可能高的空速,一般气体空速范围为500~1000 h-1。

由表2可知,进入加氢反应器的原料为10133.5Nm3/h,催化剂选用西北化工研究院开发并生产的T201型钴钼加氢催化剂,一次装入量为19.17 m3。

空速=10133.5/19.17=528.6 h-1

加氢反应器空速的设计指标为805 h-1,实际空速满足设计要求。

2.2.2 脱硫、脱氯反应器

2.2.2.1 操作条件

中温型脱硫剂要求操作温度为200~380℃,最高活性温度要求大于350℃,特别是在催化剂使用末期,提高一点反应温度,对提高硫容量,延长更换周期都有利,但不能超过400℃,以防止烃类热裂解而造成结碳;提高压力对提高反应速度有利,一般在常压~4MPa(g)范围内使用。

脱硫、脱氯反应器操作温度为320℃,操作压力为2.28MPa(g);操作温度和压力的设计指标分别为370℃、3.2MPa(g),操作温度和压力低于设计指标。

2.2.2.2 硫容

脱硫反应器入口H2S的平均浓度C为6ppm,气体流量V气为931.9 m3/h,有效运转时间t为3年,年操作时间8400h,脱硫剂选用T305型,一次装入量为34.56 m3,堆密度为1.1~1.3kg/L, 则脱硫剂装填重量G为41472kg。

硫容=(C×10-6×32/22.4×V气×t)/G×100%=0.48%

实际硫容远低于350℃时T305脱硫剂36%的饱和硫容,大大延长了脱硫催化剂的使用寿命。

2.2.3 中变反应器

2.2.3.1 操作条件

中温变换的作用就是将转化工艺气中大量的CO转换成CO2以便尽可能多产H2,并使气体容易净化得到较纯氢气。为了提高CO转化率,宜采用较低的反应温度,中变操作温度一般采用330~380℃;反应平衡不受压力的影响,但增加压力能加快反应速度,当压力高于2.0 MPa(g),变换率提高就不明显了。

中变反应器操作温度为330~376℃,操作压力为2.16 MPa(g);操作温度和压力的设计指标分别为340~408℃、2.6MPa(g),操作温度和压力虽然略低于设计指标,但在设计推荐值范围内。

2.2.3.2 中变变换率

转化气进中变反应器组成的CO浓度设计值为13.03%(mol),实测值为9.95%(mol);分液罐出口中变气组成中CO浓度设计值为2.79%(mol),实测值为1.60%(mol),通过计算,中变变换率设计值为76.45%,实测值为82.6%。实测的中变变换率高于设计值,说明CO的转化率比设计值高,反应更完全。

2.3 转化反应参数分析

2.3.1 水碳比

装置低负荷运行时,物料在转化炉管内难以均匀分布,容易产生偏流,使炉管局部受热不均,严重时炉管会出现红管、花斑现象,同时由于低流速,低空速,热量不能及时带出,严重时会造成某些催化剂失活,影响催化剂和炉管的使用寿命[2-3]。

因此在低负荷生产时,要采用较高的水碳比,提高物料总流量,使物料在炉管内分布更均匀,减少催化剂结炭,延长催化剂和炉管的使用寿命。但是提高水碳比相应的也增加了能耗,本装置水碳比的设计指标为3.2。

由表2可知,3.5MPa蒸汽配气量为32600kg/h,进入加氢反应器的流量10133.5Nm3/h,实际碳流量为10095Nm3/h,故

实际水碳比=32600×22.4/(18×10095)=4.02

2.3.2 碳空速

碳空速越大,原料在转化催化剂床层停留时间越短,反应不完全,使转化炉出口残余甲烷升高,转化催化剂结炭增加,Z417/Z418碳空速一般为1000~2000 h-1。

进入转化炉碳流量为10095Nm3/h,转化催化剂选用Z417/Z418,一次装入量为12.8/17.27m3。故:

碳空速=10095/(12.8+17.27)=335.7 h-1

转化反应碳空速的设计指标为835 h-1,实际碳空速远低于设计指标。

3 能耗分析

装置设计产氢量为5.44t/h,标定期间实际产氢量为2.87t/h,能耗分析见表3。

表3 能耗分析

表3(续)

由表3可知,本装置原设计能耗为1286.8Kg标油/t纯氢,标定期间实际能耗为1435.21 Kg标油/t纯氢,高出设计值12%,原因分析如下:

(1)装置低负荷运行时,机泵等动力设备效率降低,耗电量比较大,电耗较高;装置调整负荷后,循环水冷器没有进行调整,因此循环水消耗总量变化不大,但是单耗明显上升[4]。

(2)由于标定在低负荷工况下运行,操作水碳比4.0高于设计水碳比3.2,导致外送蒸汽量降低,装置实际能耗增加。

(3)净化风设计消耗量为700 Nm3/h,而实际消耗量为11472 Nm3/h,相对于设计能耗,净化风的实际能耗增加了很多,这是因为转化炉工业电视探头需要用大量的净化风来降温,而设计时没有考虑这种工况下的用风量。非净化风主要用于压缩机活塞杆的降温,所占能耗很小。

4 结语

装置低负荷运行对关键设备操作参数有较大影响,通过降低加氢反应器入口温度,增加配汽量,从而增大水碳比等措施,使装置能够平稳运行,建议在保证氢气平衡的前提下,尽量降低装置能耗,提高精细化操作水平,增加节能设施,降低装置电耗,从而使产氢成本降低。