表淬腔式联轴器套制造工艺研究

刘世彬 李玖刚

(二重(德阳)重型装备有限公司,四川618000)

近几十年来,人们不断认识到,轧钢车间的自动化和机械化远没有完结,而且劳动强度很大的精整工序还需要继续进行机械化和自动化改造。

冷床是热轧钢厂生产过程中不可缺少的重要设备。它的作用是使型材或板坯在冷床上作横向移动,在移动过程中逐渐冷却下来,同时要能够保证型材或板坯在横移过程中均匀冷却,不产生弯曲、扭转或表面擦伤。

冷床按结构形式的不同,主要有3种:运输链式冷床、辊盘式冷床、步进式冷床。

目前大多采用辊盘式冷床和步进式冷床。我公司与美国SSAB公司签订的外贸合作项目采用了较先进的辊盘式冷床。辊盘式冷床主要用于冷却、移送厚4 mm~50 mm的钢板,它是将辊盘及托盘安装于辊盘轴上,辊盘轴之间采用联轴器套连接,各辊盘在冷床上交错布置,支撑钢板,减速机直接驱动辊盘轴带动辊盘旋转移送钢板。

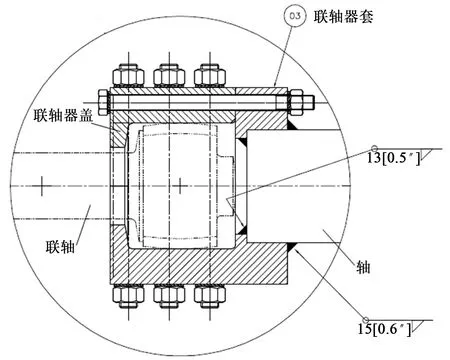

图1 联轴器套组合图Figure 1 Assembly diagram of coupling sleeve

联轴器结构如图1所示。

联轴器主要用于连接辊盘轴,传递动力和扭矩。常用的联轴器主要有梅花联轴器、刚性联轴器、鼓形齿联轴器、弹性销联轴器等,均属回转体类零件,不需表淬,易于加工。而该冷床项目所采用的联轴器为型腔表淬组合式联轴器,属非回转体类零件,型腔需表淬,其表淬硬度达45~50HRC,型腔较深且根部R小,加工非常困难。

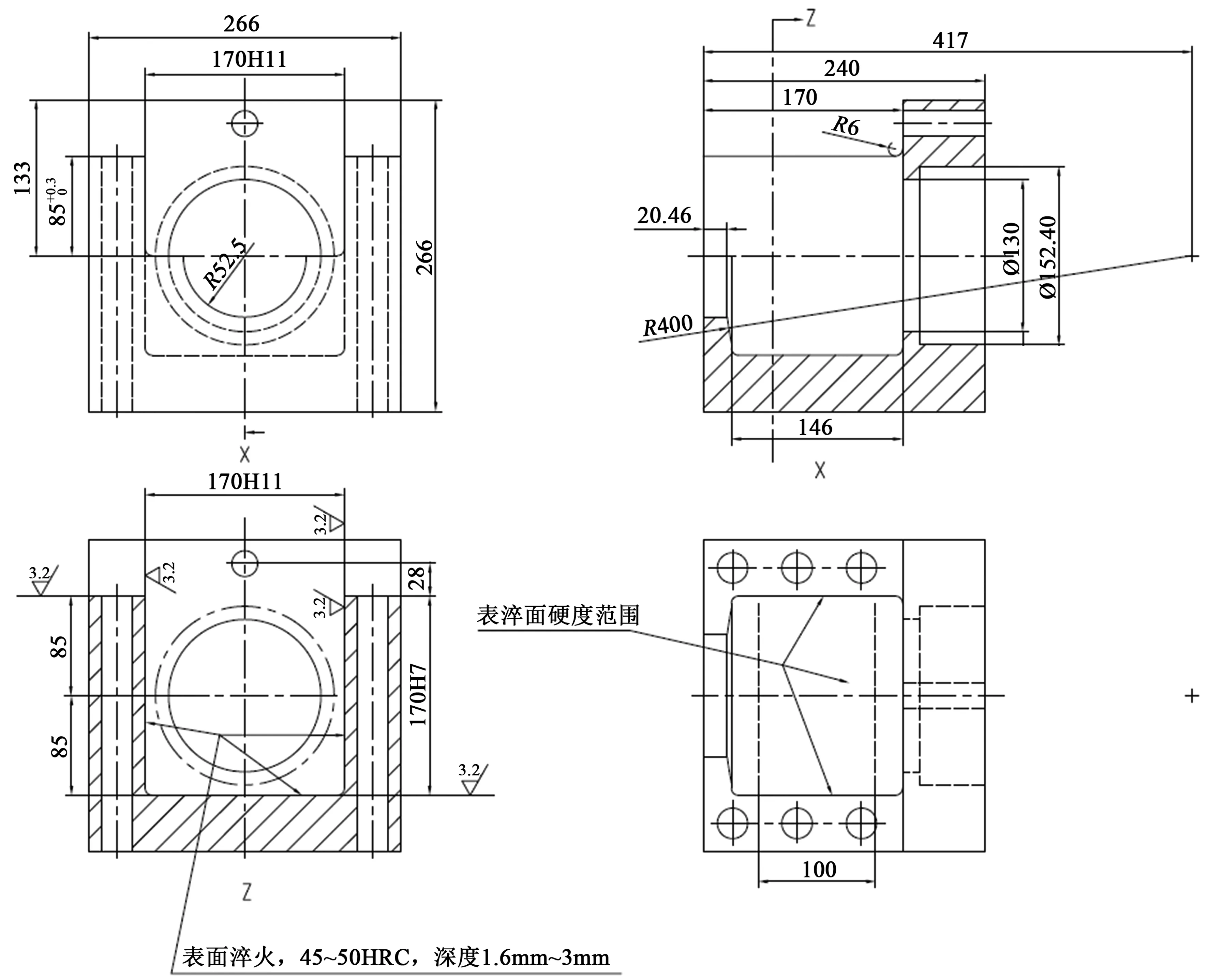

图2 联轴器套Figure 2 Coupling sleeve

1 零件结构特征

联轴器套呈长方体盒子,外形长266 mm×宽240 mm×高266 mm,内腔长170H11×宽146×深218,属典型的型腔零件,如图2所示。

2 加工难点

加工难点如下:

(1)毛坯为实心锻件,加工余量大,数量多,制造周期短。

(2)型腔深度较深,深度达218 mm,根部R小,为R6 mm。

(3)型腔需要表淬,硬度45~50HRC,表淬后加工困难。

3 关键工艺性试验研究

3.1 表淬余量的研究

型腔的表淬与平面或回转体类零件的表淬相比,具有很大的区别。平面或回转体类零件表淬易于操作,有成熟的工艺参数,易于达到设计要求的硬度值,表淬后易于实现切削加工。而型腔的表淬,没有成熟的工艺可借鉴,零件型腔较小,深度较深,零件根部R导致表淬有效范围变窄,表淬硬度达不到设计要求的值,表淬后切削加工困难。

因此,合理的表淬余量,改进表淬工艺及淬火工装,是保证零件的有效表淬硬度范围,减少切削加工余量,提高加工效率的重要措施之一。

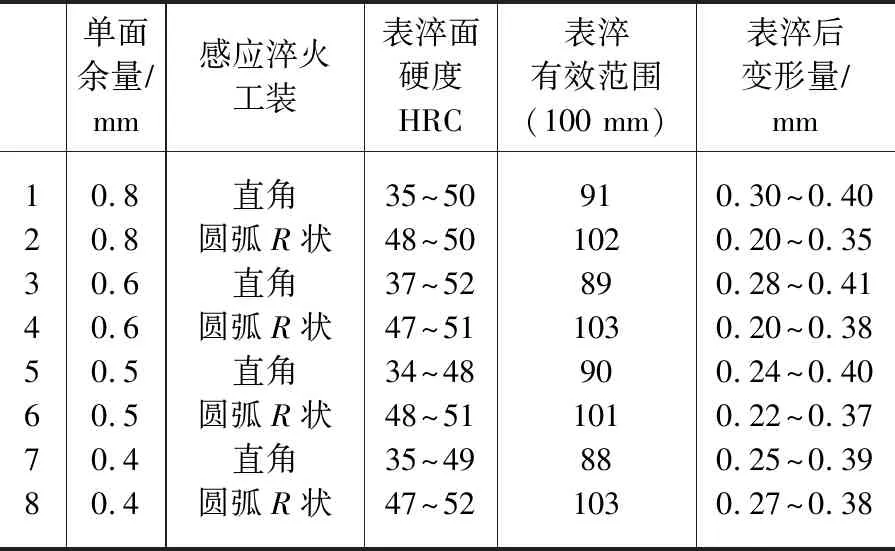

为此,进行了一系列的表淬工艺性试验(见表1)。试验表明,型腔单面留余量0.5 mm进行表淬较为合理,将高频感应淬火工装的侧边制作成圆弧R型,淬火操作变得相对较为容易,硬度检测完全达到图纸要求的硬度值和有效宽度范围,表淬后工件变形约0.2 mm~0.41 mm,完全能满足后续的加工要求。

3.2 表淬前型腔加工工艺方案

采用普通机床与数控机床相结合的工艺方案,普通机床去除大部分加工余量,数控立式铣床加工170H11×146×218型腔。

普通铣床加工外形六面,用直径∅18 mm的钻头在170H11×146 方腔四角预钻4个∅18 mm、深215 mm的退刀孔,粗铣170H11×146×218型腔,数控立式铣床加工170H11×146×218型腔,单面留量0.6 mm,表面粗糙度达Ra6.3 μm。

型腔较深,刀具悬伸较长,普通高速钢刀具颤动大,啃刀严重,尺寸精度、表面光洁度差,无法满足表淬前的质量要求,且加工效率非常低。经多次试切削加工,选用L型机夹式硬质合金涂层钻铣刀加工,所加工的型腔表面质量、尺寸精度都能达到表淬的工艺要求,加工效率提高近5倍,获得了满意的效果。

表1 表淬工艺试验参数Table 1 Test parameters of surface quenching process

3.3 表淬后型腔加工工艺方案

以表淬面为基准找正,找正0.1 mm以内,按图纸要求加工顶面及顶部台面,170H11×85+0.30及R,133 mm尺寸按133+0.050mm控制,作为组合后孔加工的基准。

表面淬硬钢硬度高,加工过程中极易造成刀具早期磨损和破损,从而直接影响零件表面质量。

选择一种合适的加工刀具是保证切削加工顺利进行的必要条件。型腔表面淬火硬度45~50HRC,属表面淬硬钢,型腔深度218 mm,刀具悬伸长,普通刀具因刚性差,加工颤动明显,无法进行半精加工和精加工。

因此选用了镜面铣刀、普通硬质合金铣刀和等3种刀具进行加工对比,经试切削加工表明,镜面铣刀所加工的零件质量、刀具耐用度、生产效率明显优于普通硬质合金铣刀和等其他刀具。

试验表明,随着切削速度提高,表面质量变好,但当切削速度增加到一定值以后,加工表面粗糙度与切削速度变化关系不大。表面粗糙度值在4 μm~6.5 μm范围内变化,尺寸精度误差在0.08 mm范围内,形位精度在0.1 mm以内。

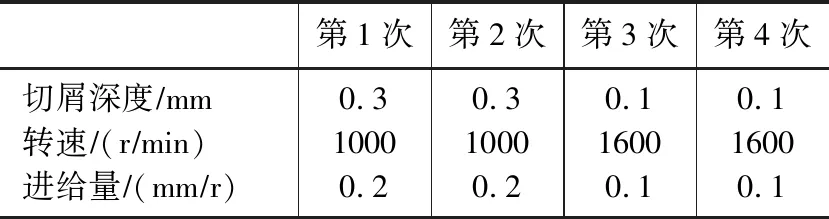

综合考虑各种因素,粗、精铣170H11×146×218型腔及底面,分4次加工完成,切削用量按表2。加工时170H11按170.20 mm~170.25 mm控制,表面粗糙度Ra6.3 μm,根部R最后由钳工抛磨。

选用镜面铣刀作为半精加工和精加工刀具,刀具规格为:∅32 mm×200 mm和∅20 mm×220 mm。

表2 切削用量表Table 2 Cutting parameters list

4 结论

通过开展表淬腔式联轴器套工艺性试验研究,确立了合理的表淬余量及感应淬火工装优化措施,获得了合理的切削参数及刀具型号,解决了型腔淬火热处理及加工的难题,其成果应用到生产现场中,提高了产品质量和生产效率。