保证大型模架导向装置制造精度的措施

张映宁

(二重(德阳)重型装备有限公司,四川618013)

大型热模锻压力机的模架是热模锻压力机的通用部件,其主要作用是紧固锻模和传递压力机巨大的压力。在模架合模时,上、下模座靠模架导向装置定位和对正,导向装置的制造精度直接影响产品的质量和模架的使用寿命。125 MN模锻压力机模架是为一汽模锻厂生产制造的热模锻设备,其模架导向装置结构新颖,制造精度要求很高。深入研究这种模架导向装置的加工及装配制造工艺,对提升产品质量和降低制造成本有着十分重要的意义。

1 结构介绍和技术要求

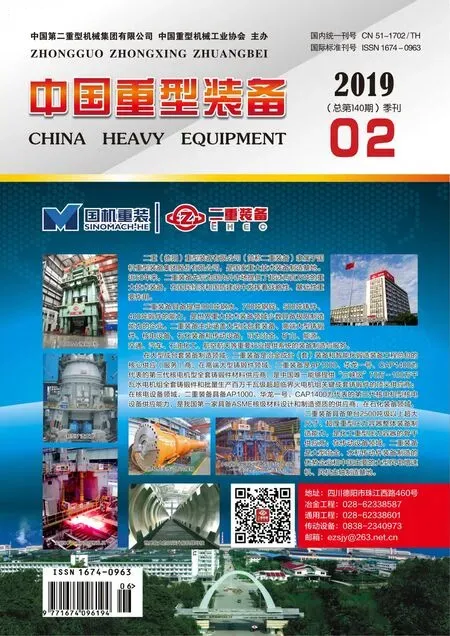

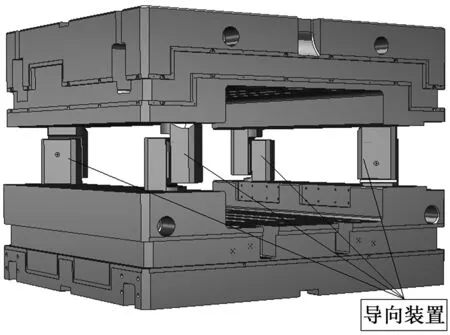

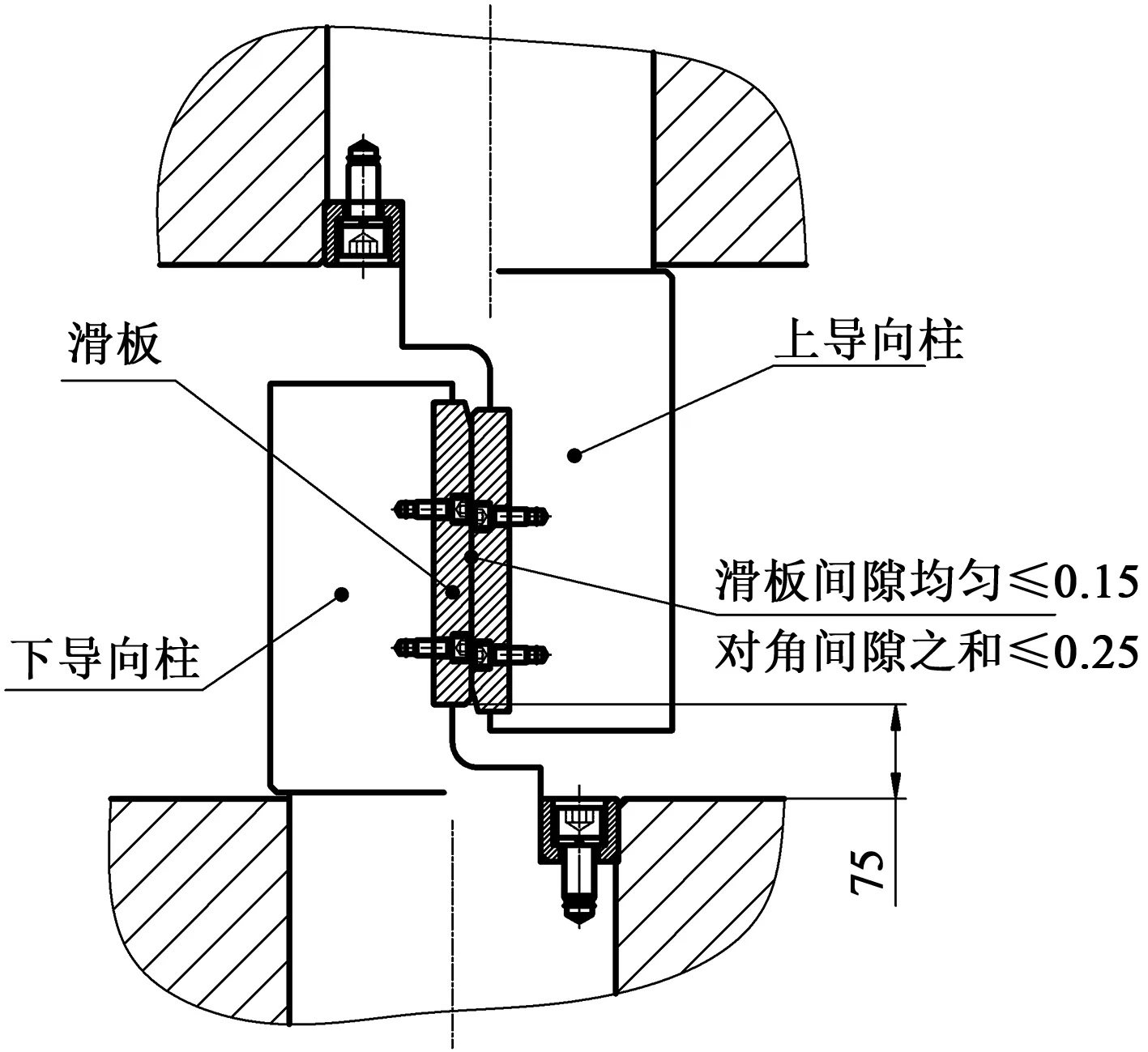

模架由上模座、下模座、导向装置等零部件组成。上模座外形尺寸2.4 m×2.1 m×0.68 m、重量20.4 t;下模座外形尺寸2.4 m×2.1 m×0.69 m、重量20 t。模架导向装置由上、下各四根∅260 mm×720 mm圆柱方头导向柱以及导向滑板等零件组成,详见图1。导向柱扁头上开有长度240(+0.0720)mm、宽度210 mm、深(15±0.10)mm长方形的导向滑板安装槽,槽底要求平面度0.02 mm,粗糙度达Ra3.2 μm,用于安装导向滑板,导向柱详见图2。

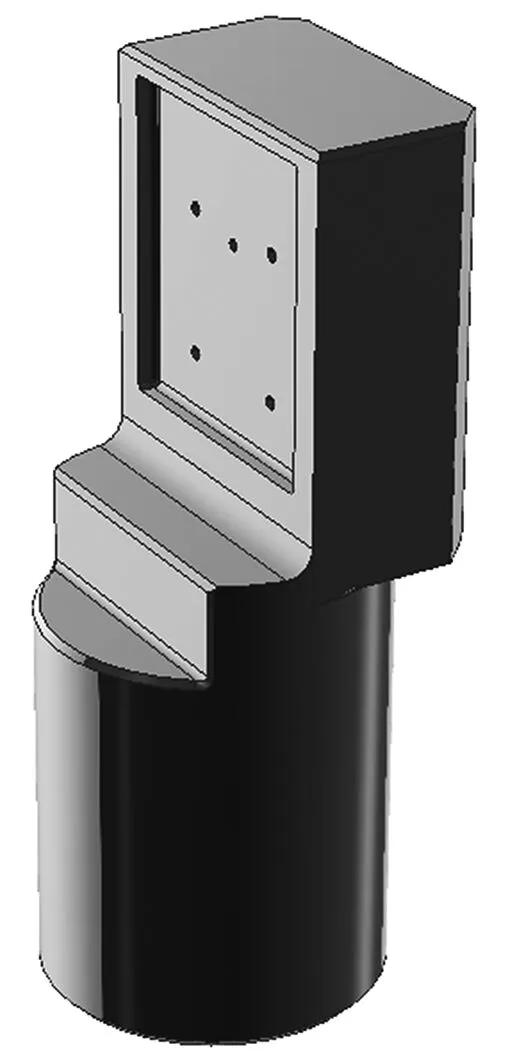

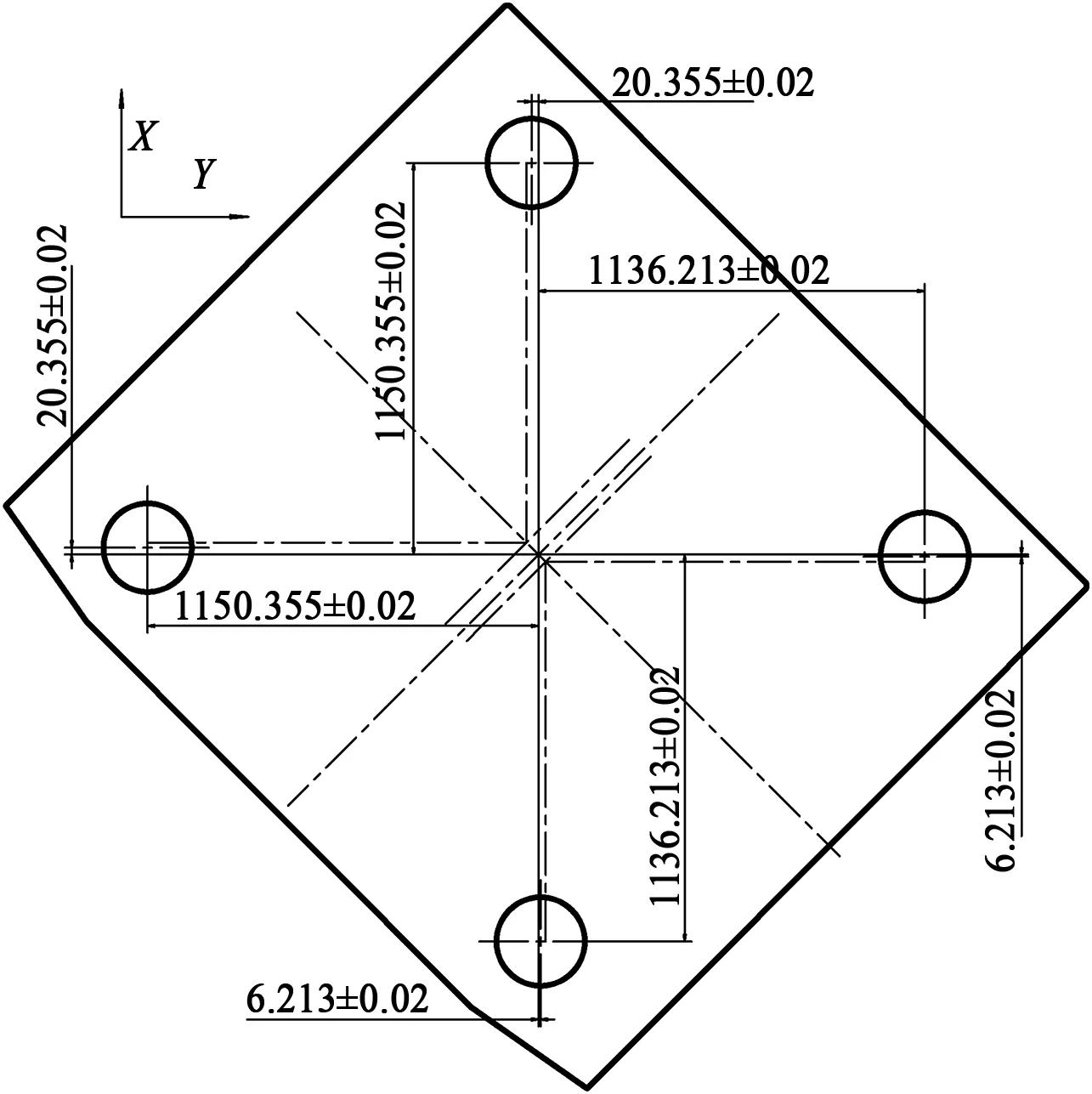

导向柱圆柱部分采用过盈配合,安装在上、下模座上。相邻导向柱上滑板槽底面相互垂直,相对导向柱上滑板槽底面相互平行,各导向柱滑板槽底面和长方形模座的中心线成45°交叉排列。上模座、下模座上安装导向柱孔,孔距及加工尺寸精度要求详见图3。

图1 模架导向装置Figure 1 Guide device of mould frame

图2 导向柱Figure 2 Guide post

导向柱安装在模座上并装入导向滑板,上下合模后要求上下滑板间隙≤0.15 mm,对角间隙之和≤0.25 mm,且间隙均匀,滑动自如。导向滑板材料为3Cr2W8V合金工具钢,热处理硬度50~55HRC、粗糙度要求Ra0.8 μm。导向滑板间隙详见图4。

图3 上模座导向柱孔距尺寸Figure 3 Hole spacing dimension of the guide post of upper mould base

图4 导向滑板间隙Figure 4 Guide slide clearance

2 加工制造难点分析

要保证装配合模后,导向滑板间隙均匀,滑动灵活,间隙达到图纸要求,首先必须保证上、下模座四处导向柱安装孔,孔距和理论尺寸一致,误差尽量小。若X或Y方向尺寸出现误差A,相对45°方向的滑板间隙将会产生0.707A的误差,其次必须保证相邻孔中心线连线相互垂直,呈矩形,即对角线孔距相等。

由于上模座加工时是内侧面向上,使用时内侧面向下,机床X、Y轴的垂直度误差对孔距的影响尤为突出。若机床X轴和Y轴垂直度误差值为B,则装配时滑板间隙将会产生1.414B的误差。垂直度误差值过大,不但导致滑板间隙误差增大,还会使上、下模座出现错位或上下滑板干涉现象,机床必须将X、Y轴的垂直度误差调整得尽量小。

另外更重要的是,上、下模座安装导向柱后各滑板安装槽底面除本身平面度要求很高外,与模座中心线角度必须一致,若角度发生偏差,将导致上下滑板内、外侧间隙不均匀,工作时受力不均、磨损加剧,严重影响使用寿命,角度偏差严重时将出现导向滑板干涉现象。

3 制造方案选择

方案一:上、下模座先后在数控机床上完成精加工,再直接临床检验现场冷装(滑板槽未加工)导向柱、上小角铣头,加工导向柱上滑板安装槽,最后试装、配作滑板。

由于125 MN模锻压力机模架的导向装置中导向柱滑板槽距离模座平面的距离只有75 mm,参见图4,大多数机床的角铣头无法进行加工。一般大型机床角铣头转速不高,加工尺寸较小的沉槽,效率低、质量不高。

方案二:上、下模座和导向柱分别在相应规格的数控机床上完成精加工。总装配时冷装导向柱,制作工装楔块,楔紧导向柱和模座,保证导向柱滑板安装槽角度一致,参见图4,最后试装、配作滑板。

由于模座上定位槽为矩形槽,和工装楔块成线接触,再加上导向柱配合面和模座定位槽加工误差累积,要保证各导向柱槽底角度一致比较困难,精度不高。

方案三:上、下模座和导向柱分别在相应规格的数控机床上完成精加工,临床检验现场冷装(滑板槽已加工)导向柱,通过机床配合打表找正,保证各导向柱滑板安装槽角度一致,最后试装、配作滑板。

由于冷装时导向柱会很快受热膨胀,在机床上装配调整、找正导向柱滑板槽角度的时间很有限,必须在规定的时间内完成装配调整工作,有热胀卡阻风险。

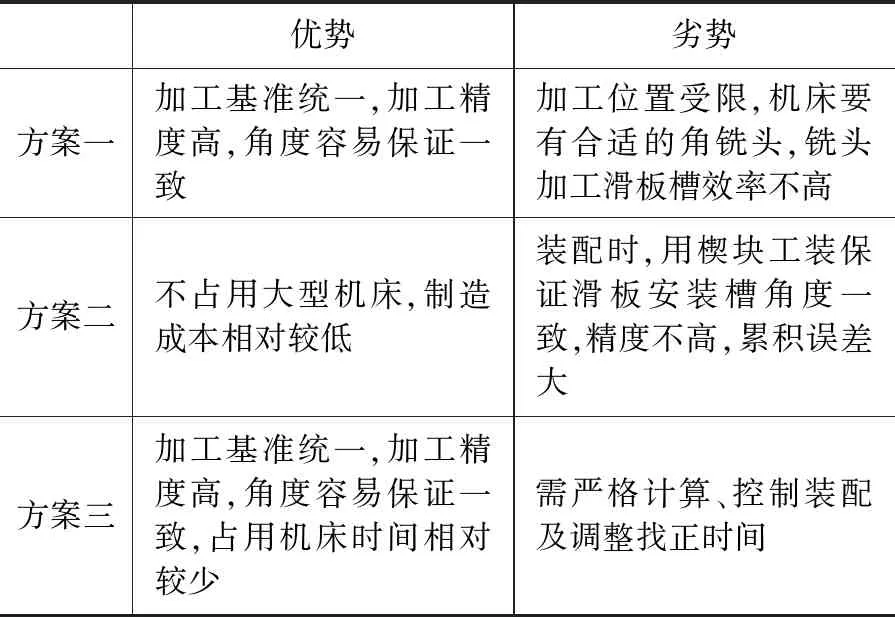

上述3种制造精度保证方案的优劣势比较详见表1。

综合考虑,选用方案三更有利于提高产品加工制造质量和降低生产成本。

4 保证制造精度工艺措施

根据装配图纸技术要求,合模后滑板单侧间隙实际必须控制在0.125 mm以内,单纯按上、下模座零件图纸的尺寸精度加工,由于累积误差等原因,最终装配时无法达到滑板间隙要求,所以不能简单地按零件图尺寸精度加工,需要进行设计尺寸工艺转换。工件加工尺寸较大,为避免孔距尺寸和角度累积误差,加工时尽量减少坐标旋转、X轴、Y轴插补等机床误差造成的不良影响,工件在机床上装夹位置采用导向柱安装孔中心线平行于机床X轴或Y轴的45°方向装夹,详见图5。

表1 制造方案比较Table 1 Comparison of manufacturing schemes

图5 模座孔距工艺尺寸、装夹方向Figure 5 Technological dimensions of hole spacing on the mould base and clamping and fixing direction

加工时为避免相邻安装孔中心线连线出现平行四边形,加工用机床必须进行X轴和Y轴的垂直度误差检测和调整。为避免不同机床加工精度误差对孔距的影响,对不同机床的尺寸精度、垂直度精度需要进行检测和比较或采用同机床加工。

模架导向滑板材料特殊、硬度高、尺寸精度高、粗糙度要求达到Ra0.8 μm,必须采用磨削加工方式才能达到图纸要求,各相配零件受加工机床精度、加工误差、加工环境等多方面因素的影响,直接将导向滑板按图加工到位,在最后装配时很容易出现由于各零件的累积误差,导致装配间隙达不到要求的现象。所以采用装配时根据实测数据配制导向滑板的制造工艺方案。

5 制造方案实施

上、下模座加工机床选用定位精度高、X、Y轴垂直度误差小的2.5 m×8 m数控龙门铣床,加工前对机床精度进行检测和调整。导向柱滑板槽选用XH718数控加工中心进行加工,最终模座导向柱孔孔距和垂直度误差控制在0.02 mm以内,导向柱滑板槽平面度达到0.01 mm,表面粗糙度达Ra3.2 μm。

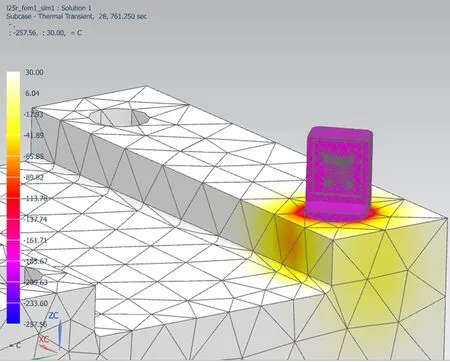

确定冷装导向柱的操作时间、冷装温度和冷却时间是能否成功实施制造工艺方案的关键。导向柱冷装在模座上由于温差原因产生热传递而快速膨胀,主要热传递方式是热传导和热对流,必须在装配间隙消失前将导向柱安装并调整到位。按冷却温度计算公式(1),计算发现,当温差在102℃时才能满足冷装要求,温差在55℃时装配间隙将完全消失。按室温20℃计算,导向柱安全冷装温度是-82℃,选用液氮作冷却介质将导向柱冷却到-185℃。冷却时间计算见公式(2),计算的冷却时间为162 min。用计算机仿真软件进行热分析仿真,预测冷却后的导向柱温度上升至-82℃的时间,预估是否有足够的操作时间,热分析仿真见图6。由于施工现场情况比较复杂,最后还通过冷装实验测定、校验、修正温度上升时间和装配操作时间。实验发现,导向柱冷却到-185℃左右以后,在室温下约20 min就膨胀到没有安全的装配间隙,所以单件导向柱冷装时间控制在15 min内完成,就能够保证不出现冷装卡滞现象。

图6 NX热分析仿真计算升温时间Figure 6 Calculating the heating time by NX thermal analysis simulation

冷装导向柱的冷却温度计算:

T=2δad=102

(1)

式中,T为零件冷却温度,单位为℃;d为轴直径,单位为mm;a为轴的线膨胀系数,单位为1℃;δ为最大公盈,单位为mm。

冷却时间计算:

t=aδ+6δ=162

(2)

式中,t为零件所需的冷却时间,单位为min;a为与材料有关的综合系数;δ为被冷却零件的特征尺寸。

运用计算和实验结果制定冷装工艺,冷装结束后在常温下复检导向柱滑板槽底面全长角度误差在0.01 mm以内,和冷装时检测值一致。最后配制滑板合模后,检测滑板间隙均匀,间隙值均控制在0.1 mm内,完全达到图纸技术要求。

6 结论

采用设计尺寸工艺转换,优化装夹方式,机床辅助装配定位,临床检验现场冷装等制造精度保证措施,完全能满足定位精度要求较高的大型模架导向装置的制造要求,节约生产成本,提高加工效率。这种加工制造工艺方法和临床检验现场冷装、机床辅助装配的工艺方法为今后加工制造类似产品提供了一条新的工艺方法和思路。