Φ4.85×100m红土镍矿焙烧窑的设计与应用

王怀波

(中铝山东工程技术有限公司恒成机械制造厂 山东 淄博 255052)

焙烧窑是RKEF工艺的重要环节,可起到降低电耗及提高产能的作用,也影响到镍铁冶炼的技术指标。其采用逆流的方式对原料进行焙烧脱除矿石中剩余的自由水和结晶水,并选择性还原出部分金属。

工作原理:将经调配好的红土镍矿原料通过进料管流入焙烧窑的进料端,同时从出料端的料罩内用煤粉烧嘴将喷入窑内的煤粉燃烧对红土镍矿混合物进行烘干、预热(350℃~600℃)、焙烧(600℃~800℃)、还原(800℃~1050℃),经焙烧还原后的物料借助回转窑的斜度与回转,既沿轴向翻滚又沿径向流动,不断完成焙烧、预还原的工艺过程,最终形成的物料—焙砂通过出料罩下部的卸料口进入储料仓,再卸入移动钢包内,等待进入矿热炉进行熔炼。

1 红土镍矿焙烧窑设计选型

此次设计的红土镍矿焙烧窑主要包括:螺旋进料装置、窑尾罩及密封装置、筒体装置、支承装置、挡轮液压站、传动装置、减速机稀油站、风冷装置、窑头风冷装置、窑头罩及密封装置。由于焙烧窑窑型规格的改变,其相应的部件亦会随之相应的变化。如:窑头窑尾密封、窑尾罩等在原有此类产品规格基础上做出了改变及优化设计。其他部件则重新进行选型及设计计算。

1.1 用户提供参数

设备规格:筒体Φ4.85×100m 产能 60t/h(焙砂)

筒体转速 0.5~1.57r.p.m 筒体斜度 (正弦)3.5%

主电机:采用直流变频调速 绝缘等级F级 2×355KW(双传动)

焙砂温度:800℃

1.2 设计计算

根据《化工回转窑设计规定》[1](HG/T20566-2011)对回转窑进行设计计算与校核,确定该设备部件的参数与规格,以下列举了焙烧窑主要部分的设计计算。

1.2.1 支点位置设计

筒体是回转窑的基体,筒体的安全平稳的运转需有可靠的支承装置,其不仅承受着回转窑满负荷运转时全部重量,而且对窑筒体起定位作用,也使窑筒体保持着一定的直线度。支承装置的数量与位置对回转窑的平稳运转有着重要作用。

本次设计支承装置采用四档支承,其中间两档支承带液压挡轮装置,支承装置的位置对筒体的板厚、板材、布置等有一定的影响。筒体支点位置的确定见表1及示意图1。

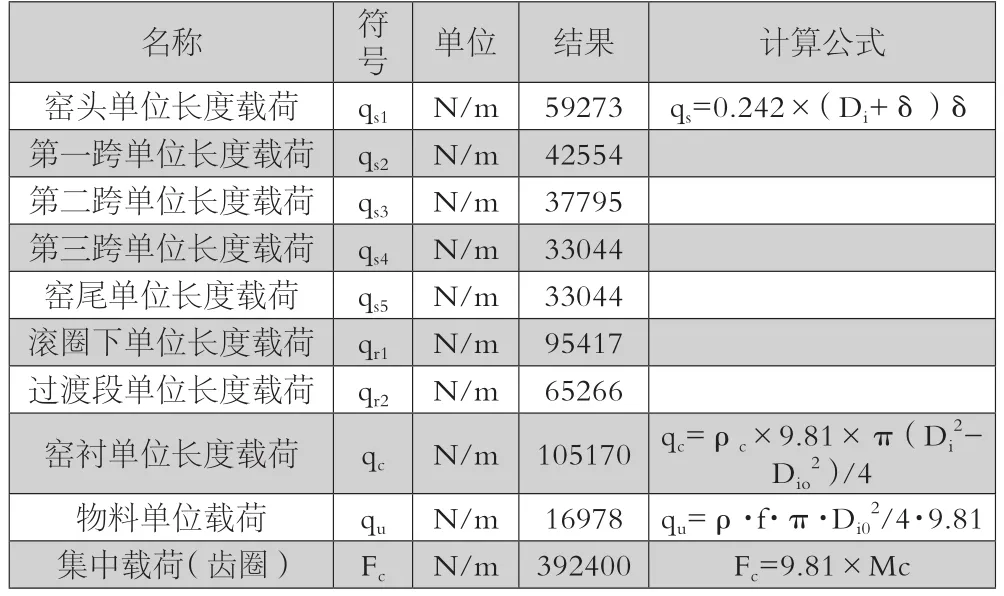

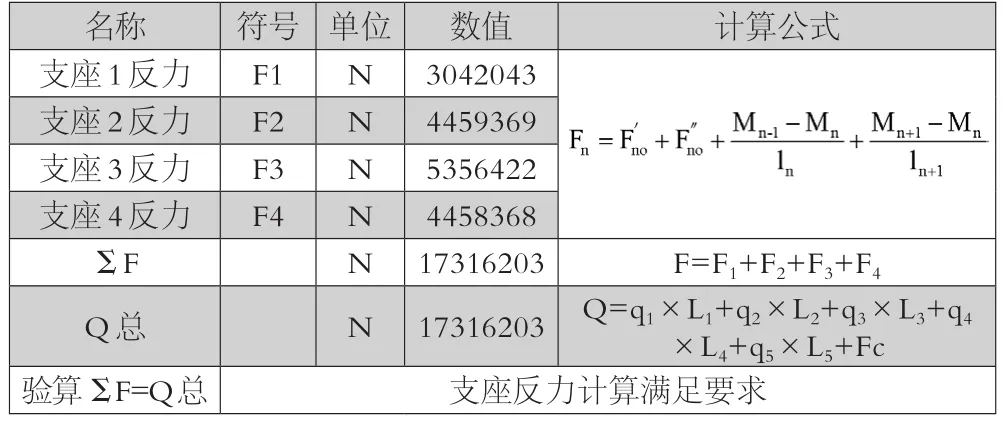

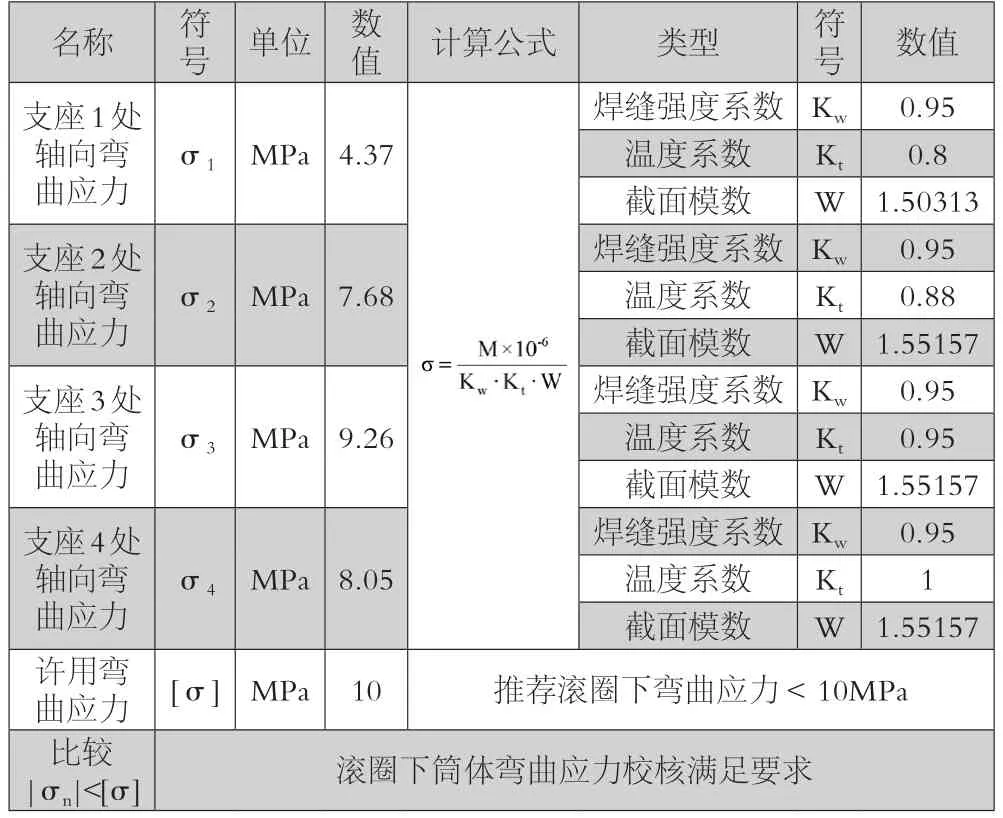

根据用户要求筒体厚度有:32mm、36mm、42mm、55mm、80mm,材质Q235B,筒体密度ρi=7850㎏/m3,筒体内径Di=4850mm,衬后内经Dio=4250mm,窑衬密度ρc=2500㎏/m3,物料密度ρ=1220㎏/m3,填充系数f=0.1。载荷计算结果见表2,载荷化简结果见表3、图2,弯矩、惯性矩、虚反力计算结果件表4,反力计算结果件表5,弯曲应力计算及校验见表6。

结果表明,筒体支点位置的选择可满足窑体的安全平稳的运转。

1.2.2 主电机设计校核

根据设计规定,传动系统需保满足:运行可靠、操作简单、维修方便、足够的调速范围等要求。传动功率的计算按《化工回转窑设计规定》(HG/T20566-2011)中7.1.2-1~4公式计算求得:

表1 支点位置确定表

图1 支点位置示意图

(1)有效功率 N1=290.92KW

(2)摩擦功率 N2=119.62KW

(3)传动所需总功率N=N1+N2=410.54

(4)电机功率ND=C1×C2×N

式中C1—启动过载系数,一般取1.2~1.4,取值1.3

C2—功率增大系数,一般取1.1~1.4,取值1.25

故ND=667.13KW 因此所选电机2×355KW可满足使用要求。

1.2.3 大齿圈、小齿轮设计

电机额定转速n1=1000 r.p.m,减速机经计算确定其速比i1=71,该窑是双传动回转窑速比区间在9~12,大齿圈材质ZG42CrMo,正火后硬度200,小齿轮材质42CrMo,调质后硬度240。按窑最大转速n2=1.57 r.p.m计算大小齿轮速比i'=n/(i×1.57)=1000/(71×1.57)=8.97。根据模数与功率的关系,选择齿圈模数m=40,小齿轮齿数选取Z1=21,则大齿圈齿数Z2=i'×21=188.37,根据速比区间及大齿圈齿数要求,也参照现有大齿圈规格,确定大齿圈Z2=196,则实际速比i=9.33。按手册[2]校核大、小齿轮,均满足设计要求。

1.3 窑头罩设计

表2 载荷计算结果

表3 载荷化简结果

图2 载荷化简

表4 弯矩、惯性矩、虚反力计算结果

表5 反力计算结果

表6 弯曲应力计算及校验

窑头罩位于焙烧窑的出料端(低端),并安装有煤粉、天然气两用燃烧器,内部衬有耐火材料。考虑到使用中停车检修,在底部设置了车轮,基础上铺设导轨。燃烧器安装侧设置了窑门、观察孔、检修孔。检修时,窑门可向两侧开启,窑头罩也可沿导轨移动,使筒端部露出,以便检修或更换窑头护板。

1.4 风冷装置设计

在窑头密封处、第Ⅰ、Ⅱ档支滚圈处,设置了固定式及移动式风冷装置,固定式风冷装置常开,直吹窑头处风冷套以及滚圈,而移动式防止局部温度过高进行风冷。

2 结束语

目前国内较大规格的、产量65~80吨/小时焙砂的红土镍矿焙烧窑经我厂进行优化设计、制造、安装后,已投入使用三年。随着RKEF工艺技术的成熟与提高,与工艺配套的装备大型化已成必然趋势,在设备大型化的同时,也需简化设计,提高工作效率,降低能耗,增加设备运行可靠度。