闪速炉炼铜中渣四氧化三铁的来源与控制

马永明, 连国旺

(紫金铜业有限公司,福建 龙岩 364000)

铜是国民经济发展的重要材料,随着工业化进程不断加快,铜的重要性越来越凸显.目前铜冶炼可分为火法冶炼和湿法冶炼,火法炼铜占据世界铜产量的85%,其中闪速炉熔炼为主流炼铜方法之一[1-5].随着如今闪速炉“四高”(高投料量、高富氧、高冰铜品位、高热负荷)的情况下[6,7],造锍熔炼的四氧化三铁生成量越发不好控制,对闪速炉熔炼造成了一定的困难.当冰铜层与渣层中间黏渣层中的四氧化三铁不断增加时,熔体黏度增加导致铜渣澄清困难,造成渣含铜升高[8,9],同时影响冰铜及炉渣的排放,并难以实现薄渣层控制.另外四氧化三铁的析出还会造成熔池形成炉结,炉底上升,减少熔池的有效容积,缩短了冰铜炉渣分相时间[10].特别严重的是:当炉渣中四氧化三铁过高时,四氧化三铁大量析出,则会使冻结层不断上涨,形成四氧化三铁“料堆”.四氧化三铁“料堆”一旦出现,将严重影响了闪速熔炼过程的正常作业.如果想通过提高熔体温度来维持正常作业,又必然会增加单位能耗,造成单位成本不断攀升,且高温对炉衬的寿命会造成一定的影响[11-13].

因此,如何有效控制闪速炉炼铜中渣四氧化三铁的生成量,对降低渣含铜,提高闪速炉的寿命,确保作业过程正常进行具有非常重要的意义.文中结合紫金铜业近几年的生产实践,对闪速熔炼过程中渣四氧化三铁的来源、生成机理以及控制措施进行了探讨.

1 四氧化三铁的来源

1.1 原料中带入的四氧化三铁

随着世界铜工业的不断发展,成分比较单一的铜精矿不断被消耗枯竭,复杂型硫化矿已然成为目前铜冶炼主要原材料[14,15],为了确保闪速炉造锍熔炼反应能自发进行,实现自热反应,必须控制一定的硫铜比,从而进行不同矿种配合使用,而各矿种中的四氧化三铁含量各异,若配比不当,则会造成由原料直接引入四氧化三铁数量大大增加.

1.2 熔炼生成的四氧化三铁

1.2.1 反应机理

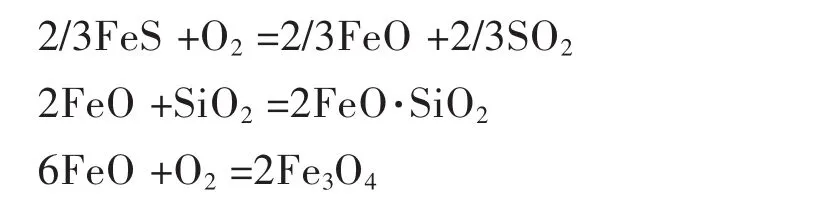

在闪速炉反应塔内高温强氧化气氛中,FeS迅速被氧化成FeO,与SiO2反应造渣,受反应条件限制,生成的FeO未全部参与造渣反应,从而造成部分FeO在高富氧的气氛中被氧化成Fe3O4[16],其反应过程如下:

反应(2)受氧化铁活度 αFeO、四氧化三铁活度 αFe3O4、氧分压PO2与温度T的影响,假定αFeO、αFe3O4恒定,可绘制出反应(2)平衡氧分压PO2与温度T的关系曲线,见图1.

图1 四氧化三铁生成反应平衡图Fig.1 Reaction equilibrium diagram of Fe3O4formation

由图1可知,该反应根据相律分析,反应的自由度F=C-P+2,由于影响反应平衡的条件中的FeO与Fe3O4的活度都为1,故反应只受温度和氧分压的影响,该反应将整个图面划分为几个不同价态氧化物存在的热力学稳定区,相邻两个凝集相将平衡共存于彼此的分解线上,而曲线的两边为只有一凝集相是稳定存在的,曲线上方为Fe3O4稳定区 ,曲线下方为FeO稳定区.

氧分压随温度的升高而增大,氧化反应所需氧分压极低,即氧化亚铁易被氧化成四氧化三铁,从热力学角度说明了在反应塔高温、高富氧条件下,未参与造渣反应的氧化亚铁较容易氧化为四氧化三铁.

1.2.2 精矿喷嘴运行不佳

精矿喷嘴的下料均匀与否直接决定了闪速炉的炉况好坏,在实际工厂生产过程中受反应塔内气流、精矿水分、物料在风动溜槽入口部位进入时分配不均、分配风眼堵住、精矿喷嘴摆放位置不佳、精矿喷嘴壳体中心度和水平度有偏差[17,18]等因素影响,使得精矿在脱离精矿喷嘴时不能均匀分布在反应塔上部与富氧空气进行反应[19],由于反应在很短的时间(2~3 s)内进行[20],精矿分布较少的地方又存在精矿过氧化反应,生成较多的Fe3O4,溶解于炉渣和冰铜中,进入沉淀池在炉渣层与冰铜层之间形成黏渣层.

1.2.3 造渣反应不良

闪速炉在造渣过程中存在一系列复杂的反应,其主要反应方程式如下:

从反应方程式中可以看出,合理的SiO2加入量有利于造渣反应的进行,当二氧化硅含量不足时,未能及时与氧化生成的氧化亚铁进行造渣反应,使得生成的氧化亚铁再次被氧化成四氧化三铁,生成的四氧化三铁一部分随着炉渣从渣口排出,一部分在熔池中沉降至炉底形成冻结层.当造渣反应不良时,会生成过多的四氧化三铁,从炉渣中析出,形成四氧化三铁黏渣,导致熔池有效容积变小.

2 四氧化三铁生成的控制措施

2.1 控制原料带入的四氧化三铁

原料中带入的四氧化三铁含量的高低,会直接影响渣中四氧化三铁含量,当原料中带入量较高时,检尺上容易产生黏渣.通过控制混矿及高四氧化三铁矿种低比例配入,保证原料带入的四氧化三铁在一个合适的范围内,从而控制渣中四氧化三铁含量.

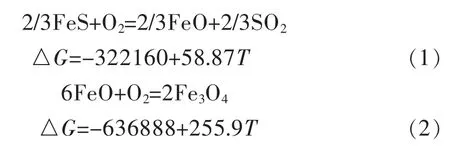

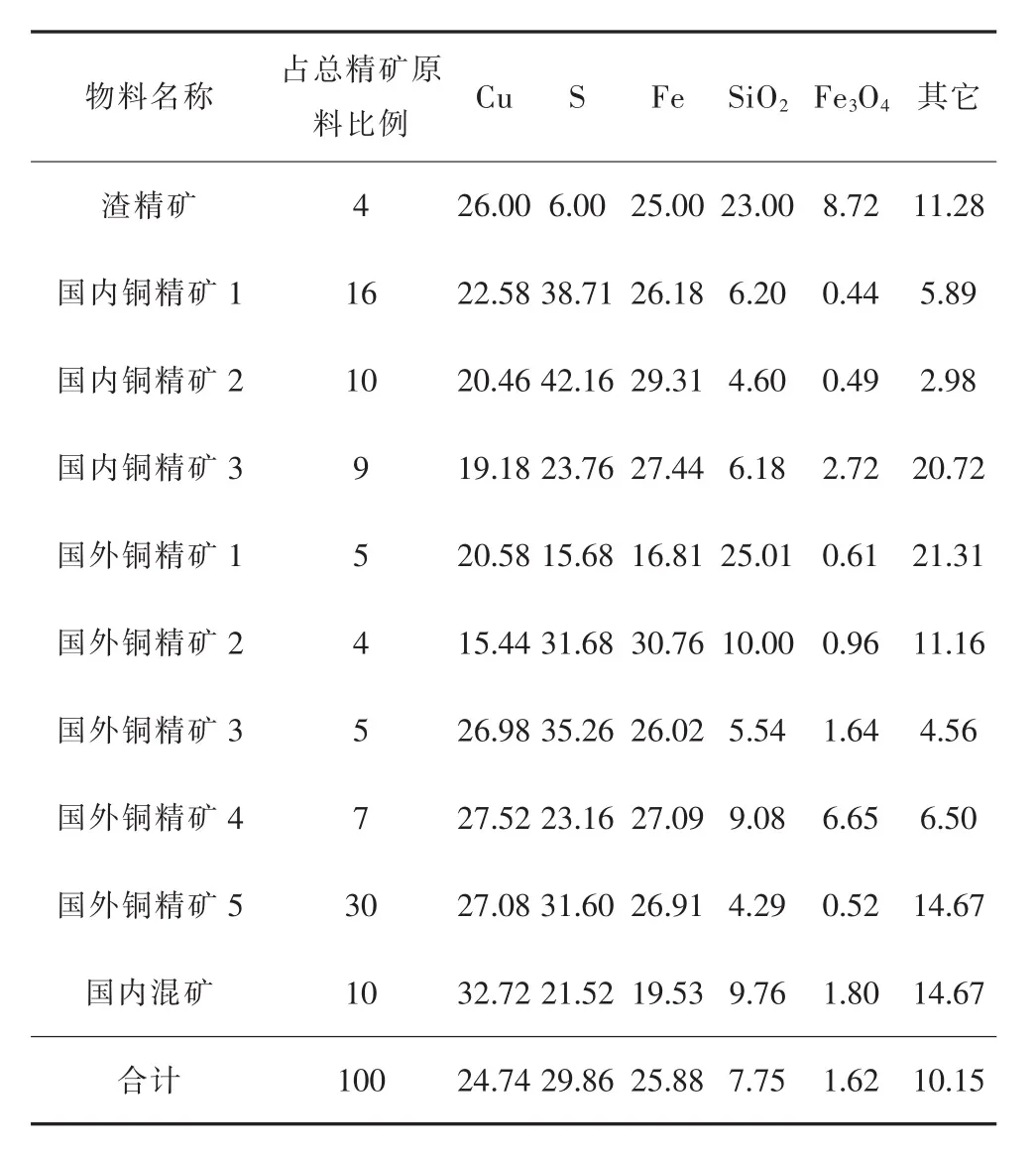

表1、表2所列为紫金铜业不同配料单物料比例及元素含量,表1中混合矿所占比例较表2要高,其原料带入的四氧化三铁含量较高.分别将这两批不同物料比的铜精矿原料投入闪速炉内实际生产,其闪速炉熔池情况如图2、图3所示.

表1 精矿原料组成及元素含量/%Table 1 Concentrate raw material composition and element content/%

表2 精矿原料组成及元素含量/%Table 2 Concentrate raw material composition and element content/%

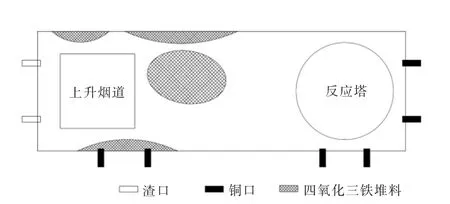

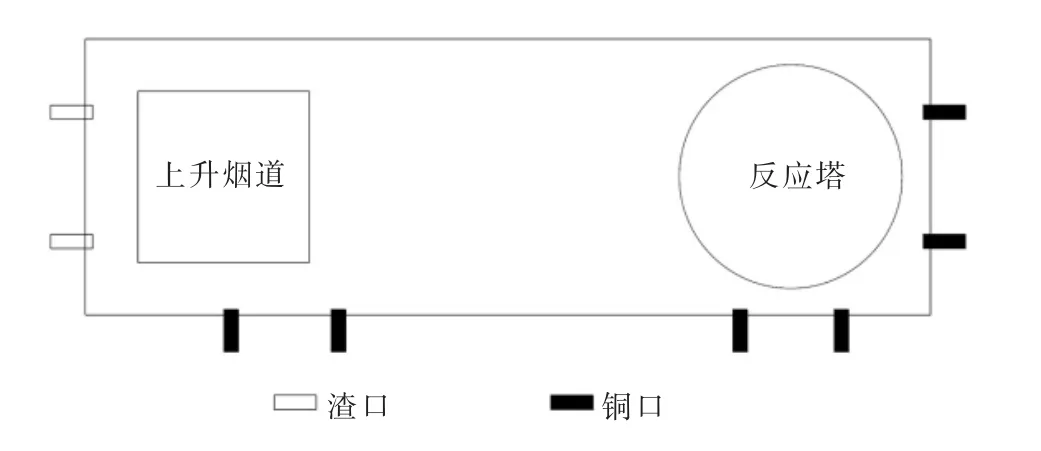

图2 采用表1配方时熔池情况示意Fig.2 Schematic diagram of using the table1 formula pool

图3 采用表2配方时熔池情况示意Fig.3 Schematic diagram of using the table2 formula pool

从图2、图3可知,当采用表1配料时,混矿中四氧化三铁含量较高(3.27%),熔池多处出现了四氧化三铁料堆现象,严重影响了熔炼作业的正常进行.而采用表2配料时,混矿中四氧化三铁含量较低(1.62%),熔池无四氧化三铁料堆现象出现,熔炼过程正常.由此可见,适当控制配料比率,维持混合铜精矿中四氧化三铁含量在一个较低的水平,是降低渣含四氧化三铁,防止四氧化三铁料堆现象出现的有效措施之一.在实际生产配料中,一般混合铜精矿中四氧化三铁含量控制在2%以内,如果生产配料的混合铜精矿四氧化三铁含量大于2%,就必须要加强熔池管理,以防止闪速炉沉淀池出现四氧化三铁料堆这种炉况恶化的情况.

2.2 精矿喷嘴的优化

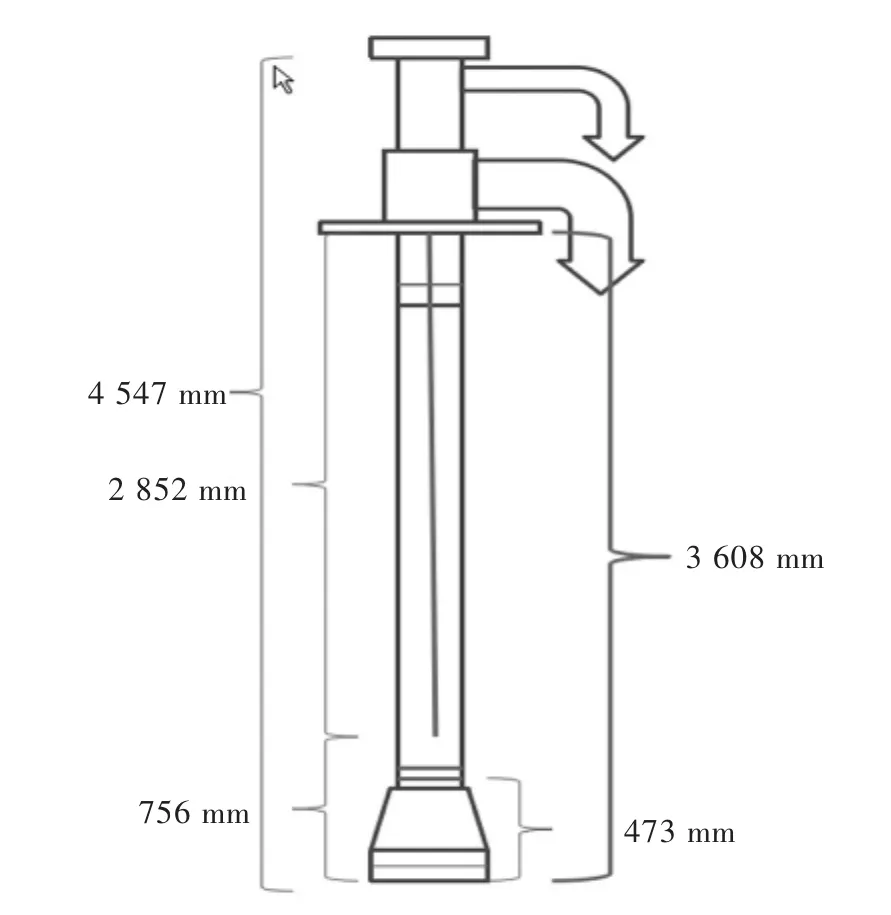

经过长期的摸索和实验,紫金铜业对精矿喷嘴进行改造,分配器由原来的直齿片分布 (如图4所示)改为下半部分螺旋进料(如图5所示).改造后给精矿施加一个水平的力使得精矿分散更均匀,减小因局部过氧化生成的四氧化三铁数量,降低了渣含四氧化三铁,从而进一步防范了四氧化三铁料堆风险的出现.

图4 直齿片喷嘴分配器Fig.4 Straight tooth nozzle dispenser

图5 螺旋片喷嘴分配器Fig.5 Spiral nozzle dispenser

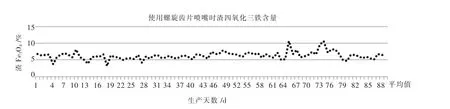

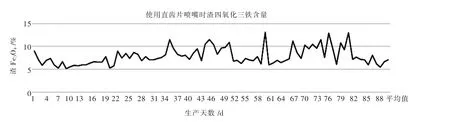

采用螺旋片分配器时渣Fe3O4的含量如图6所示,采用直齿片分配器时渣Fe3O4的含量如图7所示,图8所示为采用2种精矿喷嘴分配器各实验生产3个月的渣含铜变化曲线对比,在2种喷嘴使用的对比实验时,熔池内部均不存在堆料情况下,投料量和目标品位均按相同值来控制,在此期间使用的原料主要矿种维持不变,得出的渣四氧化三铁含量对比值,从对比图8中可以看出,紫金铜业在使用直齿片分配器的渣中Fe3O43个月平均值为7.87%,高于使用改造后螺旋片分配器的渣中Fe3O4月平均值的6.3%.由此可见,螺旋片分配器的布料均匀性优于使用直齿片分配器,从而减小了局部过氧化现象的发生.

2.3 洗炉措施

图6 采用螺旋片分配器时渣Fe3O4的含量Fig.6 The content of Fe3O4in the slag of the spiral distributor

图7 采用直齿片分配器渣Fe3O4的含量Fig.7 The content of Fe3O4in the slag of the straight toothed distributor

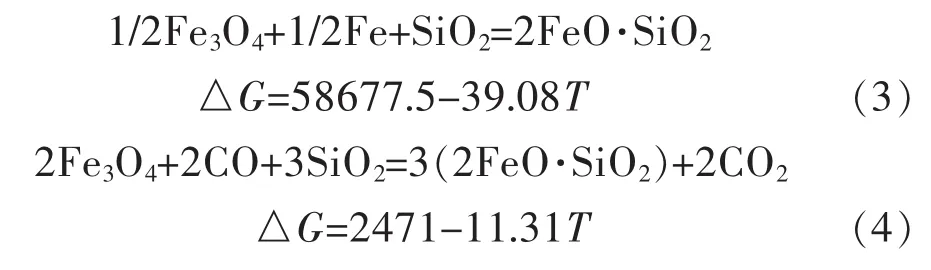

渣四氧化三铁随着熔池液面的频繁升降,容易黏结在炉底或者熔池侧边,形成炉结,炉结一旦形成,很难自发消除.因此,我们实施常规洗炉计划,在反应塔、沉淀池、上升烟道、烧嘴孔、点检孔和渣口等位置投入生铁、煤块、焦粉等物质,生铁作为还原剂与炉底沉结物中的四氧化三铁反应生成氧化亚铁,而煤块和焦粉在熔池会反应生成CO营造还原性气氛,可将四氧化三铁还原转变成氧化亚铁,其反应过程如式(3)、式(4)所示.从而有效地将炉结控制适宜的范围,可起到保护炉衬的作用.

图8 使用2种不同喷嘴渣中Fe3O4的含量Fig.8 Content of Fe3O4in two different nozzle slags

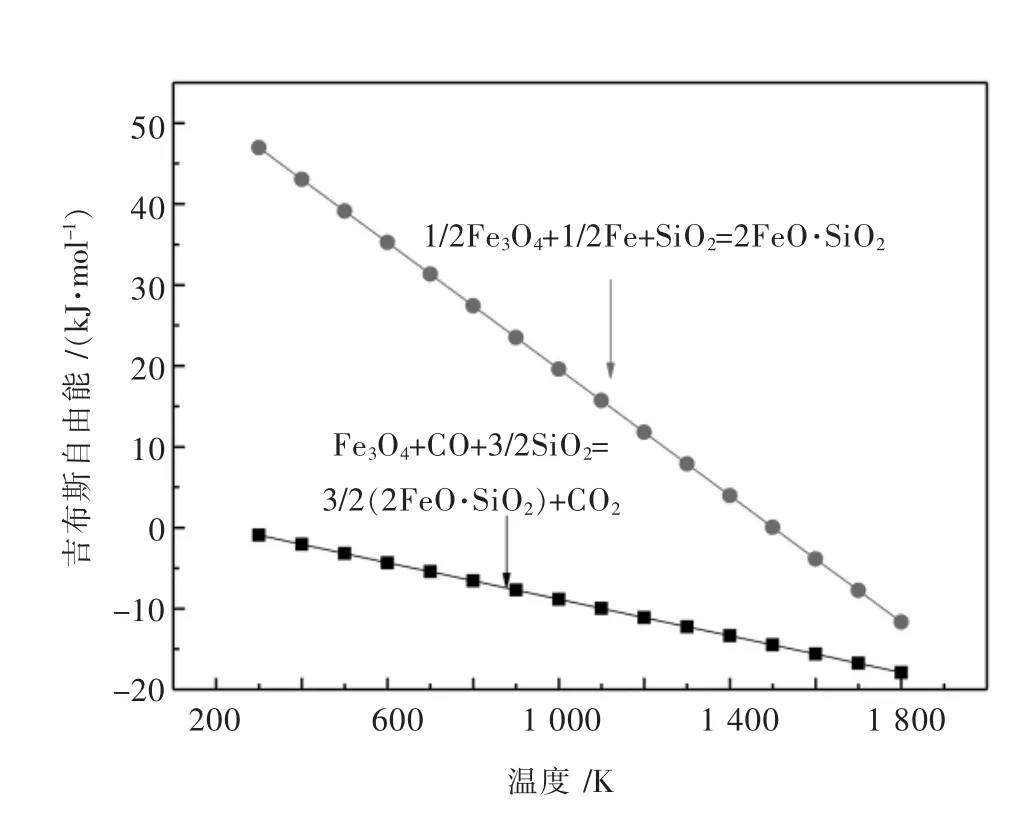

由上述反应吉布斯自由能函数可绘制出△G-T图.其结果如图9所示.

图9 加生铁及煤块造渣热力学Fig.9 Addition of pig iron and coal block slag thermodynamics

由图9可知,当加入生铁造渣反应在温度为1500K时,吉布斯自由能数值由正值变为负值,加焦粉、煤块造渣反应吉布斯自由能一直为负值.各造渣反应的吉布斯自由能随温度的升高越来越负,即升高熔炼温度有利于造渣.

2.4 渣四氧化三铁含量的跟踪

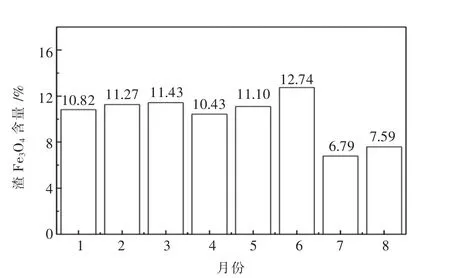

结合工厂实际生产情况,2018年1~8月份渣中月平均四氧化三铁含量如图10所示.

由图10可以看出,2018年1~6月份渣中Fe3O4含量均超过10%时,熔池出现四氧化三铁料堆现象;2018年7月份加入适量生铁、煤块及特制还原剂进行定期还原洗炉,渣中Fe3O4的含量由原来的10%以上降低至6.79%,熔池不断好转,熔池四氧化三铁料堆逐渐消失,直至恢复正常.由此可见,加强渣四氧化三铁含量的跟踪,控制好渣中四氧化三铁的含量,也是保持熔池正常的重要手段.在生产实践中,只要控制渣四氧化三铁含量低于10%,闪速炉炉渣的黏度及渣型变得更好,就能确保渣的流动性,利于渣中四氧化三铁随渣一起排出.

图10 每月平均渣中Fe3O4含量Fig.10 Average monthly Fe3O4content in slag

3结 论

紫金铜业有限公司熔炼厂闪速炉在2018年1月份至6月份之间熔池出现大量四氧化三铁料堆的情况,严重影响熔炼作业的正常进行,经过不断的摸索试验,采取了以下相应的解决措施:

1)合理配料,把原料中四氧化三铁的含量控制在可接受范围之内,在实际生产配料中,一般混合精矿中四氧化三铁含量控制在2%以内;

2)改进精矿喷嘴结构,改善喷嘴布料效果,减少因局部过氧化生成的四氧化三铁;

3)定期还原洗炉,采用加入还原剂、生铁、煤块等措施,防止炉内四氧化三铁不断积累;

4)渣四氧化三铁含量的跟踪,当渣四氧化三铁含量超过一定量时,要及时进行调整,确保渣四氧化三铁含量控制在10%以内.

生产实践结果表明:上述措施可有效降低渣含四氧化三铁,彻底防止了四氧化三铁料堆的形成,保障了熔炼作业的正常进行.