碳纳米管导电浆料的制备及其对LiNi0.8Co0.1Mn0.1O2电化学性能的影响

田丰, 聂薇, 郭乾坤 , 吴理觉,

梁卫春2, 付海阔2, 钟盛文1a,1b

(1.江西理工大学,a.材料科学与工程学院;b.江西省动力电池及其材料重点实验室,江西 赣州 341000;2.广东佳纳能源科技有限公司,广东 清远513000)

随着社会的高速发展,石油危机与环境污染是人类将要面临的两个巨大挑战[1].燃料汽车是造成这个问题的主要原因之一.纯电动汽车(EVS)和混合动力电动汽车(HEV)具有不使用或使用少量燃料的突出优点,而且几乎没有污染排放.它已经成为取代传统燃料汽车的主要发展方向,受到了广泛的关注.世界各国投入了巨大的人力、物力和财力来开发电动汽车,而动力电池的研发是其中的关键之一[2].锂离子电池由于具有能量密度高、循环寿命长、无记忆效应等突出优点,已成为汽车动力电池发展的一个主要方向[3].

自Ijima发现碳纳米管[4]以来,关于碳纳米管在二次电池方面应用研究就没有停止过.由于其特殊的管状石墨结构和独特的弹道电子传导效应,碳纳米管在室温下的电导率可高达103 s/cm/(MK),碳纳米管的导热系数可达 5800 W/(MK),MWCNTs的导热系数可达3000 W/(MK)[5].同时,三维碳纳米管阵列的定向生长具有优良的力学性能.因此,采用碳纳米管作为电极材料或导电剂的三维导电结构,不仅可以提高电极的导电性和热导率,而且可以提高电极的力学性能[6].并且碳纳米管在锂离子电池中还具有非常优异的嵌锂性能[7],LIU等[8]认为管状碳纳米管与活性物质颗粒的表面接触是不够的,碳纳米管仅在c轴方向具有优良的导电性能,而零维导电剂如传统炭黑(CB)则表现出优良的导电性能.活性物质粒子可以很好地连接在一起.二者可以结合起来提高电极材料的导电性.WANG等[9]采用冷轧方法制备的LiCoO2-SP-CNTs复合阴极板,避免了CNT在板材中的团聚,使CNT发挥了充分构建导电网络的作用.当Super P和CNTs的添加量为10%(质量分数)时,0.1 C下复合材料的放电比容量达到150 mAh/g,再经过50周循环后容量保持率为99.7%,并且在5 C倍率下放电比容量仍有87 mAh/g,同时电池的导电性也有了很大的提高.YANG等[10]将3种导电剂并按等同质量的科琴黑(KB)、碳纳米管(CNT)、导电石墨KS-6分别与导电炭黑SP混合,组成锂离子电池复合导电剂.将钴酸锂 (LiCoO2)与导电剂、黏结剂PVDF按工业配比混合均匀后制备成锂离子电池正极浆料.结果显示,使用了CNT+SP作为导电剂的电池不论在内阻、首次放电容量、循环性能、高倍率性能以及低温放电等性能上要优于使用KS-6+SP的复合导电剂,但相比于KB+SP没有性能上的优势.LIN等[11]研究5种不同导电碳材料在LiMn2O4和LiNi0.5Mn1.5O4电池中的应用.

对于高容量的三元材料锂离子电池而言,传统导电剂已不能满足电池大倍率、大容量和快速充放电的要求[12],必须研发和使用高效导电剂来提高锂电池的活性物质含量,提高电池的倍率性能、高温稳定性、电池容量和寿命[13].因此,电池中经常需要添加导电剂来改善活性物质与集流体之间以及活性物质之间的电导率,从而提升电池的充放电效率[14].电极极片的导电性、吸液程度、比表面积、孔径、孔径分布以及孔隙曲折系数均受导电剂形貌的影响[15],所以导电剂对电池性能有着很大的影响[16].文中主要探究CVD法制备碳纳米管后,经过强酸超声处理做成导电剂浆料相对于普通导电剂SP,对三元高镍正极材料LiNi0.8Co0.1Mn0.1O2的循环、倍率等电化学性能的影响.

1 实验过程

在实验室通过CVD法制备碳纳米管,取浓盐酸(质量分数37%)、浓硝酸(质量分数67%)按体积比3∶1混合均匀,再加入相应的去离子水配置成王水.将制备好的碳纳米管倒入事先配置好的王水中,高温处理(水域锅98℃)放置12 h对碳纳米管进行酸化处理.将溶液过滤并用去离子水洗涤至pH=7丙酮离心处理2次,烘干得到强酸处理后的碳纳米管.称取4 g经酸化处理的碳纳米管,以TNADIS为分散剂称取0.8 g,N-甲基吡咯烷酮(NMP)为溶剂称取95.2 g倒入烧杯中搅拌,并超声处理使之均匀分散,制备成碳含量为4%的碳纳米管导电剂浆料(记做CNTs)并将浆料密封保存.

1.1 材料表征

经过强酸处理前后的样品采用日本理学产MiniFlex600型X射线衍射仪分析碳纳米管的结构变化,碳纳米管的形貌则使用德国ZEISS产EVO/MA10型扫描电镜进行观察表征.经过贝士德仪器科技(北京)有限公司产3H-2000PS2型比表面积及孔径分析仪表征.

1.2 电池组装及电化学性能测试

将LiNi0.8Co0.1Mn0.1O2正极材料(宁波金和)、制备好的碳纳米管导电剂浆料(固含量4%)CNTs和导电炭黑(SP)、聚偏氟乙烯(PVDF),按质量比 90∶4∶6 放入到玛瑙罐中,再加入一定量的N-甲基吡咯烷酮(NMP)做溶剂,在行星球磨机中球磨12 h制成浆料,涂布在光滑的厚度为20 μm的铝箔上,经涂布机中120℃脱气干燥,LiNi0.8Co0.1Mn0.1O2为正极裁剪成35 cm×3.5 cm,石墨为负极裁剪成40 cm×4 cm制备成卷绕软包电池.搁置24 h后,电池使用新威测试系统,在室温下,电压范围2.75~4.2 V、电流0.1 C(1 C=180 mA/g)进行首次充放电测试,再在0.5 C循环100次, 对电池在 0.5 C、1 C、2 C、3 C、5 C 分别循环4次测试电池的倍率性能和0.1 C循环3次后充电到3.9 V测试电池的交流阻抗.

2 结果与讨论

2.1 强酸处理对碳纳米管结构和形貌影响

图1所示为碳纳米管经过王水处理前后的XRD图.用王水处理碳纳米管时,由于反应完全处于液态环境中,碳纳米管内外表面的各个部分能够与酸分子充分接触,因此管壁的破坏程度比较均一[17-18].从图1中可以看到在衍射角25.8°处经王水处理后的碳纳米管的衍射峰发生了变化,碳纳米管的半峰宽出现宽化现象.衍射峰发生宽化主要是由晶格畸变引起的,这说明经过王水处理后,在强酸的强氧化作用下导致碳纳米管中结构不规则的外管壁和内管壁的壁层氧化切断,从而导致晶体结构遭到了不同程度的损坏.

图1 王水处理前后的碳纳米管XRD谱Fig.1 XRD pattern of multi-walled carbon nanotubes before and after aqua regia treatment

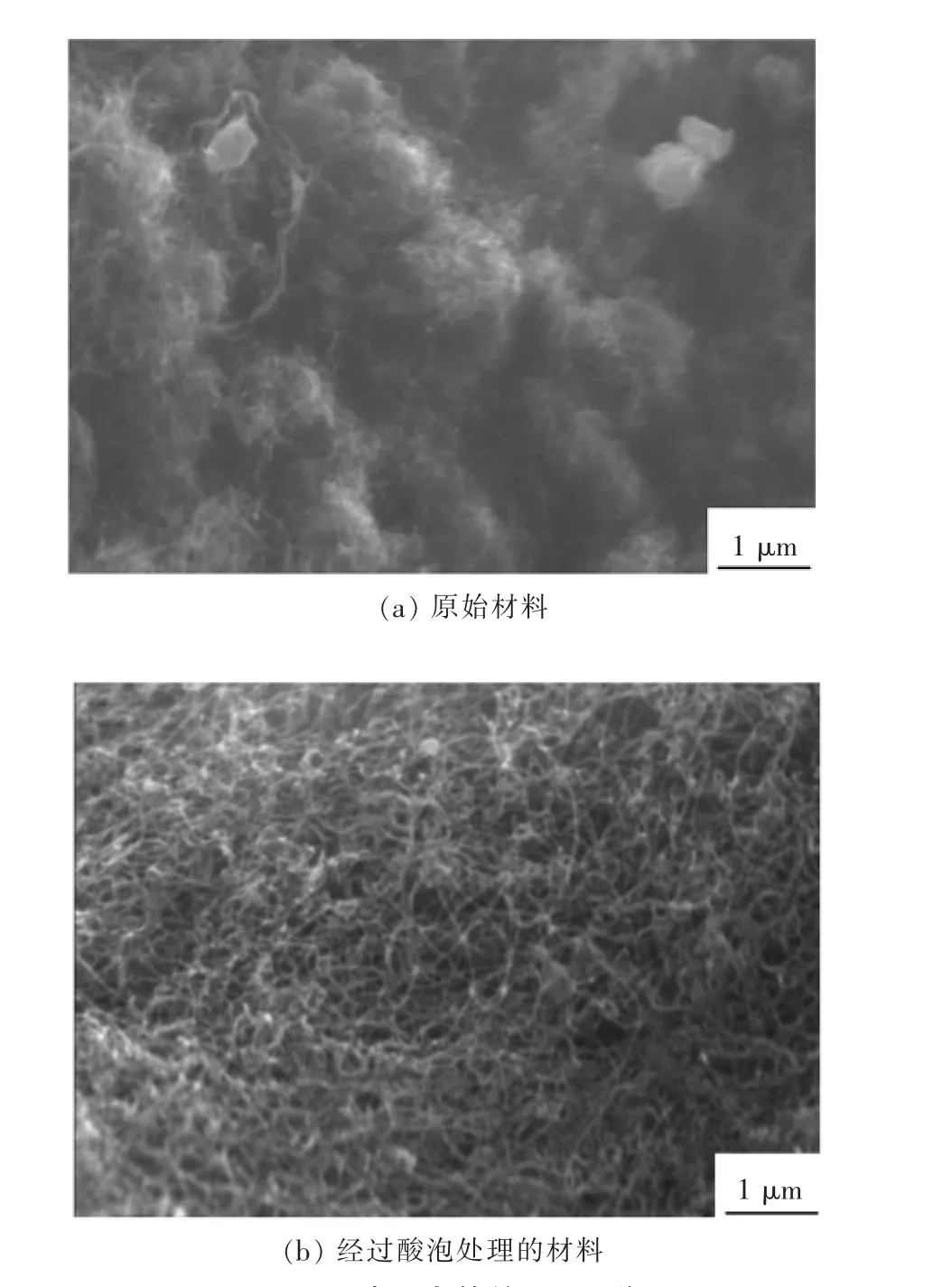

由于碳纳米管表面分子及原子间很强的静电力和范德华力,造成了碳纳米管极易团聚和缠绕.未经过王水处理的碳纳米管图2(a)还存在着少量催化剂、无定性碳和石墨颗粒.且碳纳米管之间的缠绕程度很大,团聚严重.而使用王水处理后图2(b)大大降低了原始碳纳米管中存在的杂质,并且缠绕程度有很大的减弱.管子的长度减小,大部分碳管呈现开口状态,从而降低了长径比,使它更不容易发生团聚,进而提升了碳纳米管的分散性并保持了其优异性能.

图2 碳纳米管的SEM像Fig.2 SEM image of CNTs

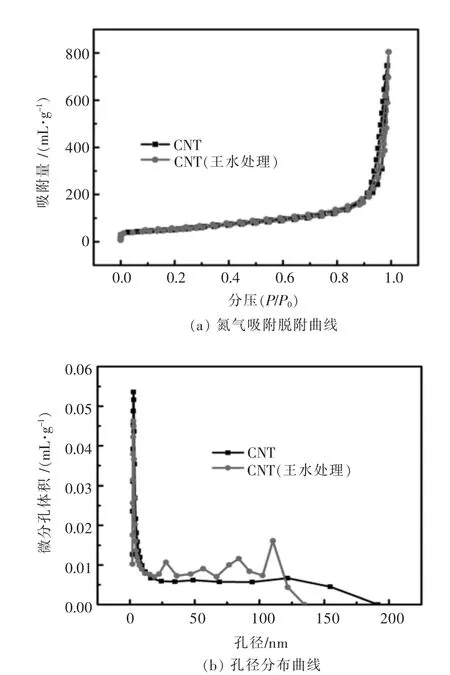

图3所示是在用王水处理之前和之后的碳纳米管的氮气吸附脱附曲线和孔径分布曲线图.从图3(a)可以看出,在相对压力在0.1之前吸附曲线急剧上升,但上升幅度很小,0.1~0.8间上升较为平缓,0.8~1.0间急剧上升,且上升幅度很大.由此可知碳纳米管主要以微孔、小孔、中孔为主.经过王水处理后的碳纳米管出现了较小的滞后现象,这是因为介孔的毛细凝聚产生的.然而,这种现象却没有发生在未经王水处理的碳纳米管中,说明用王水处理后的碳纳米管中有更多的中孔[19].图3(b)中可以发现经过王水处理的碳纳米管的小孔、中孔和大孔含量要高于未处理的碳纳米管材料.具体结果可由表1所得,经过王水处理后除去了残留在碳纳米管上的杂质,暴露出原本一些杂质占据的介孔;并且将结构不规则的外管壁和内管壁的壁层氧化掉从而切断碳纳米管导致微孔数量减少,从而比表面积减小.

图3 王水处理前后碳纳米管的BET分析Fig.3 BET analysis of multi-walled carbon nanotubes before and after aqua regia treatment

2.2 碳纳米管导电浆料对LiNi0.8Co0.1Mn0.1O2电化学影响

2.2.1 首次充放电测试

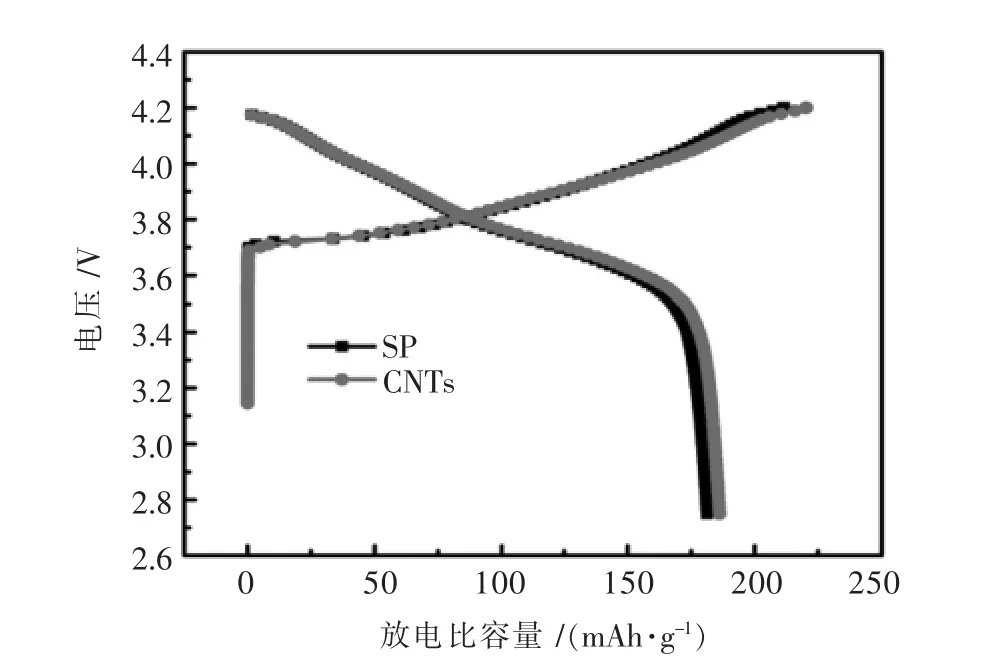

图4所示为在室温25℃左右、电压范围2.75~4.2 V、电流为 0.1 C(1C=180 mA/g)对软包电池进行首次充放电测试.单独用SP做导电剂的电池首次放电比容量是181.2 mAh/g;添加碳纳米管导电剂浆料后的电池放电比容量是186.1 mAh/g;添加了碳纳米管导电浆料的电池放电比容量有了明显的提升.放电比容量增加是因为添加的碳纳米管导电浆料可以均匀的分布在正极材料LiNi0.8Co0.1Mn0.1O2表面形成良好的导电网络便利锂离子的传输.并且相对于颗粒状的SP来说,碳纳米管的线状结构能与正极料LiNi0.8Co0.1Mn0.1O2更充分的接触,这样便能促使更多的活性物质参与反应,故添加了碳纳米管导电浆料的电池放电比容量要高一些.

表1 王水处理前后碳纳米管的比表面积、孔径和孔体积Table 1 Specific surface area,pore size and pore volume of multi-walled carbon nanotubes before and after aqua regia treatment

图4 不同导电剂对LiNi0.8Co0.1Mn0.1O2首次充放电曲线Fig.4 Initial cycle curves of LiNi0.8Co0.1Mn0.1O2with different conductive agents

2.2.2 循环性能测试

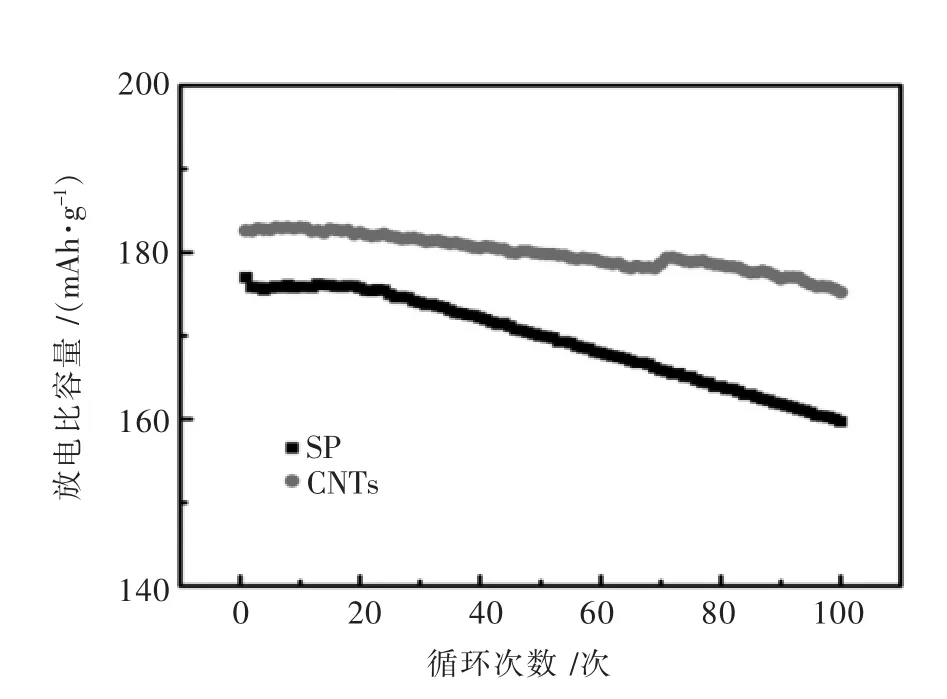

图5所示为添加2种不同导电剂的LiNi0.8Co0.1Mn0.1O2的电池在0.5 C倍率的循环性能图.从图5可以明显看出添加了碳纳米管导电浆料的电池循环性能更好,在经过100次循环后容量保持率为95.95%.而单独用SP做导电剂电池的容量保持率为90.24%,提高了5.71%.这不仅是因为碳纳米管在正极颗粒表面形成了良好的导电网络,并且碳纳米管较大的比表面积能够与LiNi0.8Co0.1Mn0.1O2正极材料充分接触,从而减少活性物质在电池的循环测试中因发生体积收缩、膨胀而使得两者接触不紧密的概率,所以提高了电池的循环性能.

图5 不同导电剂对LiNi0.8Co0.1Mn0.1O2的循环测试Fig.5 Cyclic testing of LiNi0.8Co0.1Mn0.1O2battery with different conductive agents

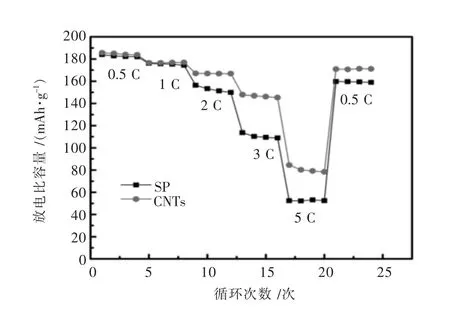

2.2.3 倍率性能测试

图6所示为不同组分导电剂对电池的倍率性能的影响.从图6可看出:添加碳纳米管导电剂浆料的电池与未添加的电池在 0.5 C、1 C、2 C、3 C、5 C 倍率分下放电比容量大致分别是 185.64 mAh/g、176.55 mAh/g、166.93 mAh/g、147.87 mAh/g、84.54 mAh/g;182.87 mAh/g、176.17 mAh/g、156.32 mAh/g、113.66 mAh/g、52.37 mAh/g.在小倍率0.5 C和1 C时,电池的放电比容量基本没有差别;然而,随着电流倍率的不断增大,可以看出添加了碳纳米管导电浆料的电池的衰减程度相对较小,这是因为碳纳米管与正极料之间接触面积大且较多的介孔结构有助于锂离子的嵌入和脱嵌,使得电池不会在大倍率电流的充放电状态下因锂电池的极化现象而导致容量的流失.所以添加了碳纳米管导电浆料的电池倍率性能提高了.

图6 不同导电剂对LiNi0.8Co0.1Mn0.1O2的倍率性能测试Fig.6 Rate performance test of different conductive agents on LiNi0.8Co0.1Mn0.1O2

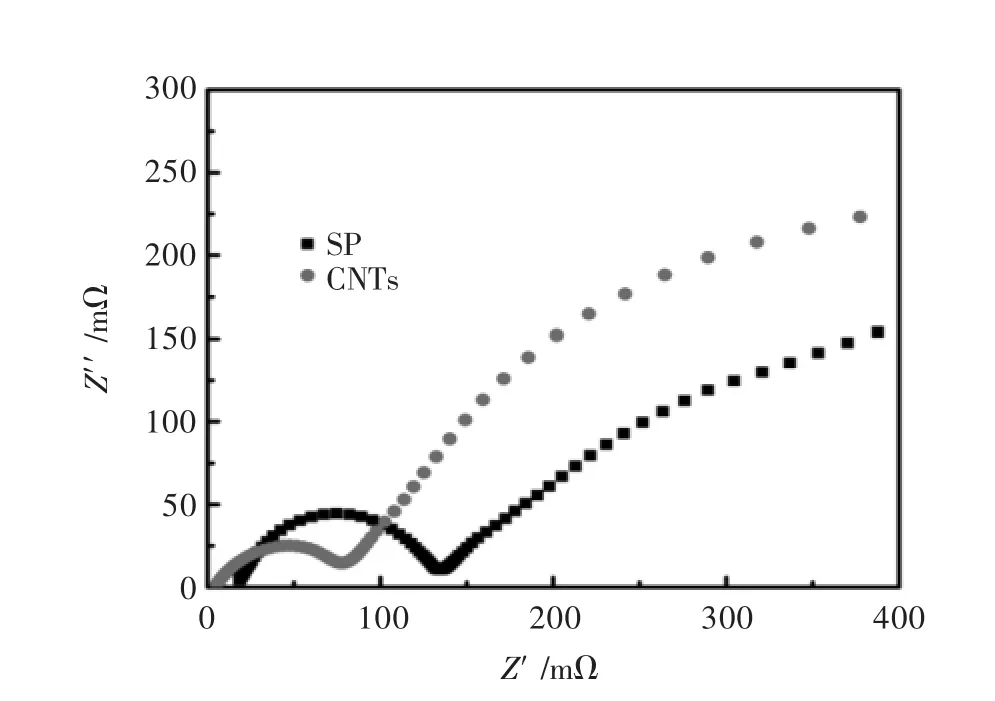

2.2.4 不同导电剂的EIS阻抗测试

图7所示为不同组分导电剂电池的交流阻抗曲线图,图7中高频区的半圆代表电荷转移阻抗,低频区的直线则代表固有阻抗(例如:正极、负极、隔膜、电解液等).从图7可以看出:添加了碳纳米管导电剂浆料的电池中电荷转移阻抗较小并且锂离子在活性物质中扩散的阻抗也更小.这是因为单独使用SP做导电剂时,电子在正极颗粒间和正极颗粒与电解液之间的转移时要越过更多的阻碍从而导致内阻增大,而碳纳米管超大的比表面积能与活性物质接触紧密且较多的介孔结构便于锂离子的输送,所以添加了碳纳米管导电浆料的电池内阻低.

图7 不同导电剂对LiNi0.8Co0.1Mn0.1O2电池的交流阻抗Fig.7 AC impedance of LiNi0.8Co0.1Mn0.1O2 battery with different conductive agents

3结 论

1)用CVD法制备碳纳米管并通过强酸超声处理,然后溶解在N-甲基吡咯烷酮(NMP)中制备成固含量(4%)的碳纳米管导电浆料.通过强酸处理可以让碳纳米管分散性提高并且将当中的金属杂质除去,还能将结构不规则的外管壁和内管壁的壁层氧化掉从而切断碳纳米管,获得更多的介孔.

2)添加碳纳米管导电浆料的LiNi0.8Co0.1Mn0.1O2电池首次放电比容量是186.12 mAh/g,比单独用SP做导电剂的放电比容量181.298 mAh/g提高了3%;循环性能也很好,100次循环后的电池容量保持率是95.95%,比单独用SP做导电剂的电池90.24%提高了5.71%.添加了碳纳米管导电浆料的电池大倍率性能优越,在2 C、3 C、5 C倍率下有非常明显的提高,并且碳纳米管的特殊结构能够降低电池的内阻.