基于MEE/JACK的工序标准作业负荷仿真与评估*

吕庆文,樊树海,赵玲玲,徐文浩

(1.南京工业大学 工业工程系,江苏 南京 210009; 2.麻省理工学院信息质量项目“数据质量与信息安全”实验室,美国马萨诸塞州 02139)

0 引言

随着智能制造技术的推广,效率、速度已经成为制造型企业改革的重点[1]。技术上,企业引入大量自动化设备取代工人作业,降低了作业失误率;管理上,车间实行“5S管理”,对各个工序制定出SOP(标准作业指导书)并实现产线平衡,使工人作业具有规范性,提高了生产效率。然而,目前流行的软件制定SOP方法,较多考虑效率问题,忽视人的生理负荷限度[2]。一些工厂为了实现高产能,制定出以高产量为目标的标准作业,并以此为基础进行产线平衡。虽然工厂取得了丰厚的收益,但这一切都是以损耗工人健康为代价的,并且是从作业制度设计上促使工人超负荷作业[3-4]。因此,工人患有的职业性肌肉骨骼损伤(Work-related Musculoskeletal Disorders, WMSDs),已经成为制造业中高发型职业性疾病之一[5-7]。

作业负荷评估是避免工人超负荷作业的重要方式,可以直观反映出工人的疲劳程度。当前,在作业负荷评估领域,张文倩等[8]基于Kcal/ERGO对汽车配件生产流程中单一手工搬运作业进行负荷评估;罗晓利等[9]使用JACK软件对机务人员的日常拆卸作业进行负荷评估;Li等[10]运用能耗预测理论对建筑工人的手工复合搬举作业进行负荷评估。上述研究为制造业工人作业负荷的评估提供了技术支撑,但同时也存在不足。一方面,在当今的制造业生产活动中,企业实行标准化生产,工人作业具有规范性和复杂性,针对单个工人不具规范性的作业内容进行作业负荷评估无法反映出同工序中所有工人的疲劳程度,所得的评估结果不具有规范性和普遍适应性;另一方面,超负荷作业现象可能出现在各个工序中,针对搬运或拆卸等基础作业内容进行负荷评估仅能反映部分工序的负荷情况,所得的研究成果应用价值有限,无法保证工人在所有工序下均为轻松作业。除此以外,上述研究也未能将负荷评估同作业制度关联起来,未能突出负荷评估的必要性和广泛应用性。鉴于此,对工序标准作业进行负荷评估可以准确反映出各个工序所有工人的疲劳程度,同时也能够提供负荷反馈,使制定的标准作业更符合人因设计,进而实现在作业制度设计上保障工人健康的目的。

本文基于虚拟仿真技术,利用数字化工厂仿真软件JACK将标准作业数据化、信息化,通过MEE(Metabolic Energy Expenditure)能耗预测模型评估出标准作业下工人负荷状况[11-14],并以某铸造厂发动机输油件制造过程中去毛刺工序制定的标准作业为例,证明其有效性。

1 系统方法研究

智能制造系统的整体构架由上至下可分为5层:企业计算与数据中心层、企业管控与支撑系统层、产品全生命周期管理系统层、生产执行系统层、生产基础自动化系统层。

其中,产品全生命周期管理系统的核心是数据。该层强调对数据进行可视化展示,本文应用的建模仿真技术就是对作业内容的动态展示。

1.1 JACK软件

JACK软件是一款基于人因工程理论,集三维立体仿真、虚拟人体建模、人因工效分析等功能于一体的主流仿真工具。运用JACK既可以对作业现场进行设计和分析,还可通过其软件端口导入自行设计的产品CAD模型。

在JACK软件支撑下,可以对作业现场、人体模型、产品模型进行设计,依据动态仿真准确把握虚拟人体模型在作业过程中的每个动作和姿势。同时,借助软件的人因工效分析功能可以对仿真结果进行更深入的分析与评估,本文主要利用JACK软件的MEE能量代谢预测功能进行作业仿真。

1.2 数学模型

目前,全世界流行的能耗预测理论主要是由美国密歇根大学Grag教授提出的人体作业能耗预测理论[15]。该理论将人体作业能耗分为作业能耗和姿势能耗;人体作业可划分成已知能耗的动素集合,作业能耗可由动作能耗累加得到;姿势能耗可由单位时间的姿势耗能和姿势持续时间计算得到。结合本文实例,人体作业能耗理论的数学模型可以表示为如下公式:

(1)

Epj=Kpj×WT×tpj

(2)

Emax=9.7×((WB×WB2A)+0.7×WB(1-WB2A))

(3)

WB2A=Tb/(Tb+Ta)

(4)

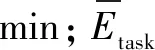

表1 参数WB值Table 1 Parameters of WB

1.3 基于JACK的能耗预测模型MEE

基于上述人体动作能耗预测理论的数学模型,JACK软件开发出作业能耗预测功能MEE。

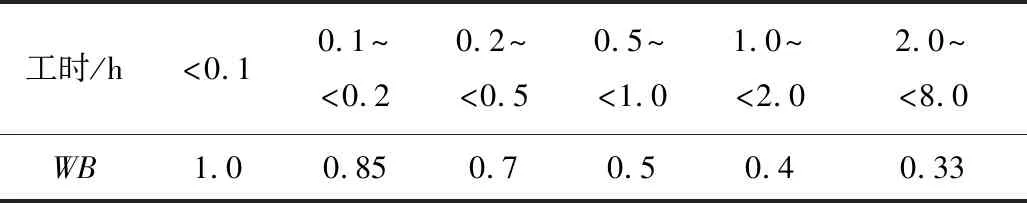

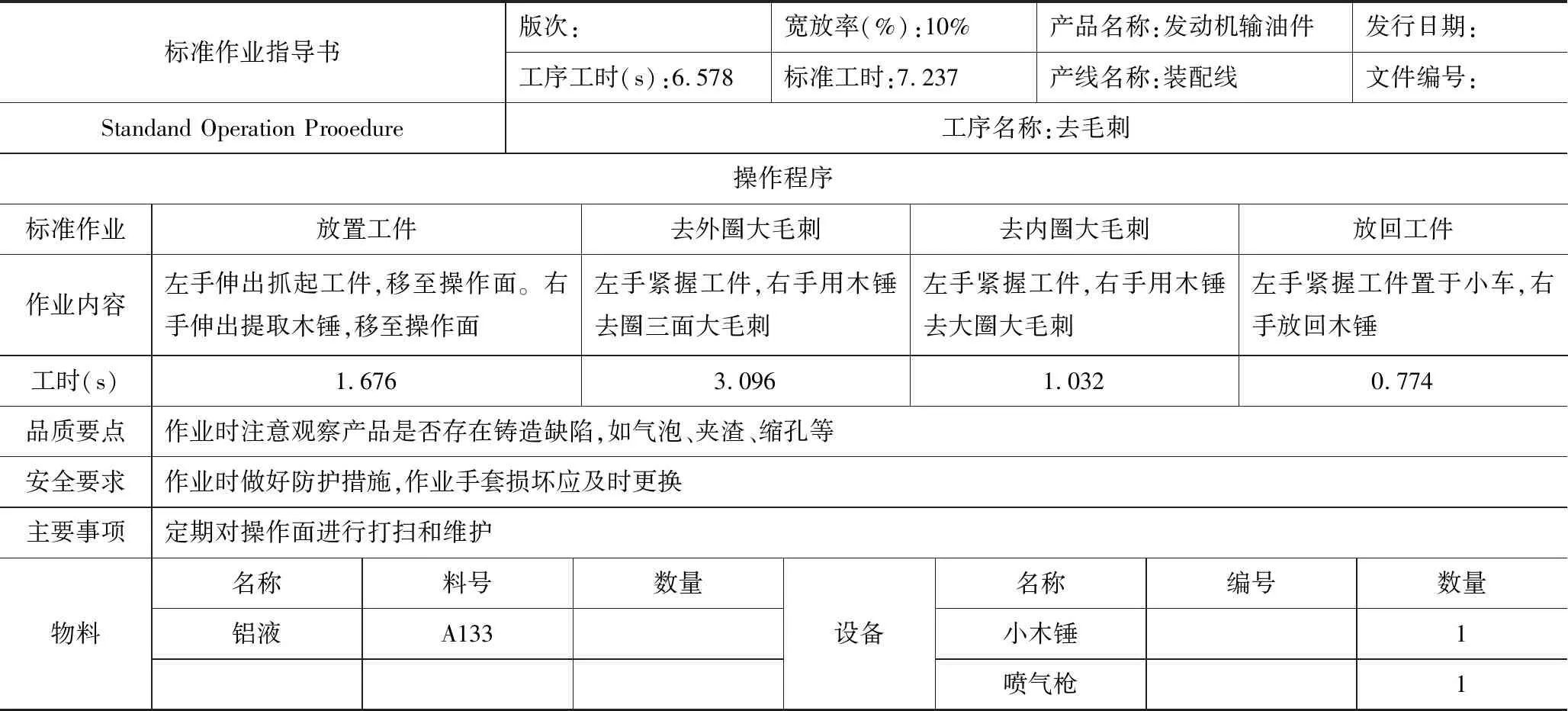

MEE模型工具可以将动态仿真过程精确划分为具体的子任务,且子任务中各种动作能耗和姿势耗能以及姿势维持时间均为已知,因而可以直观预测出作业能耗。MEE功能需要输入的参数,见表2。

表2 输入参数Table 2 Input parameters of model

2 仿真设计

2.1 概念结构设计

基于MEE/JACK人因模型的作业仿真系统的概念结构设计,如图1所示。

2.2 建模

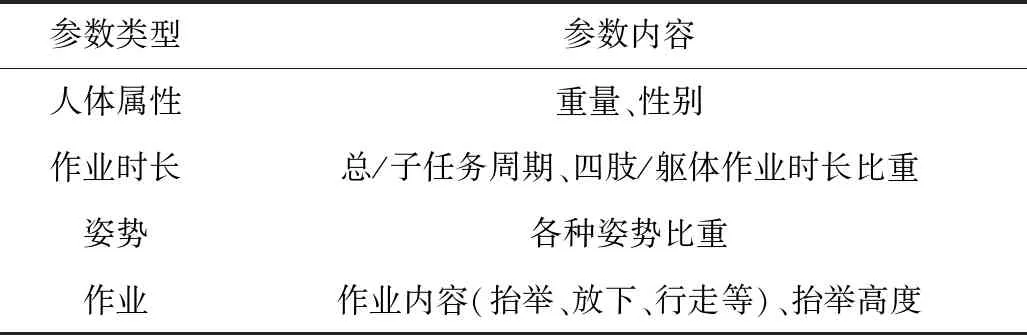

本文以某铸造厂发动机输油件去毛刺工序制定的标准作业为研究对象,在构建模型前,通过现场调查等方式获得工人实际生产的相关资料,其中去毛刺标准作业见表3。

根据已知信息构建模型,分别进行作业现场仿真设计、虚拟工人模型设计以及作业流程仿真设计。

图1 仿真系统概念结构设计Fig.1 Conceptual structure design of the simulation model

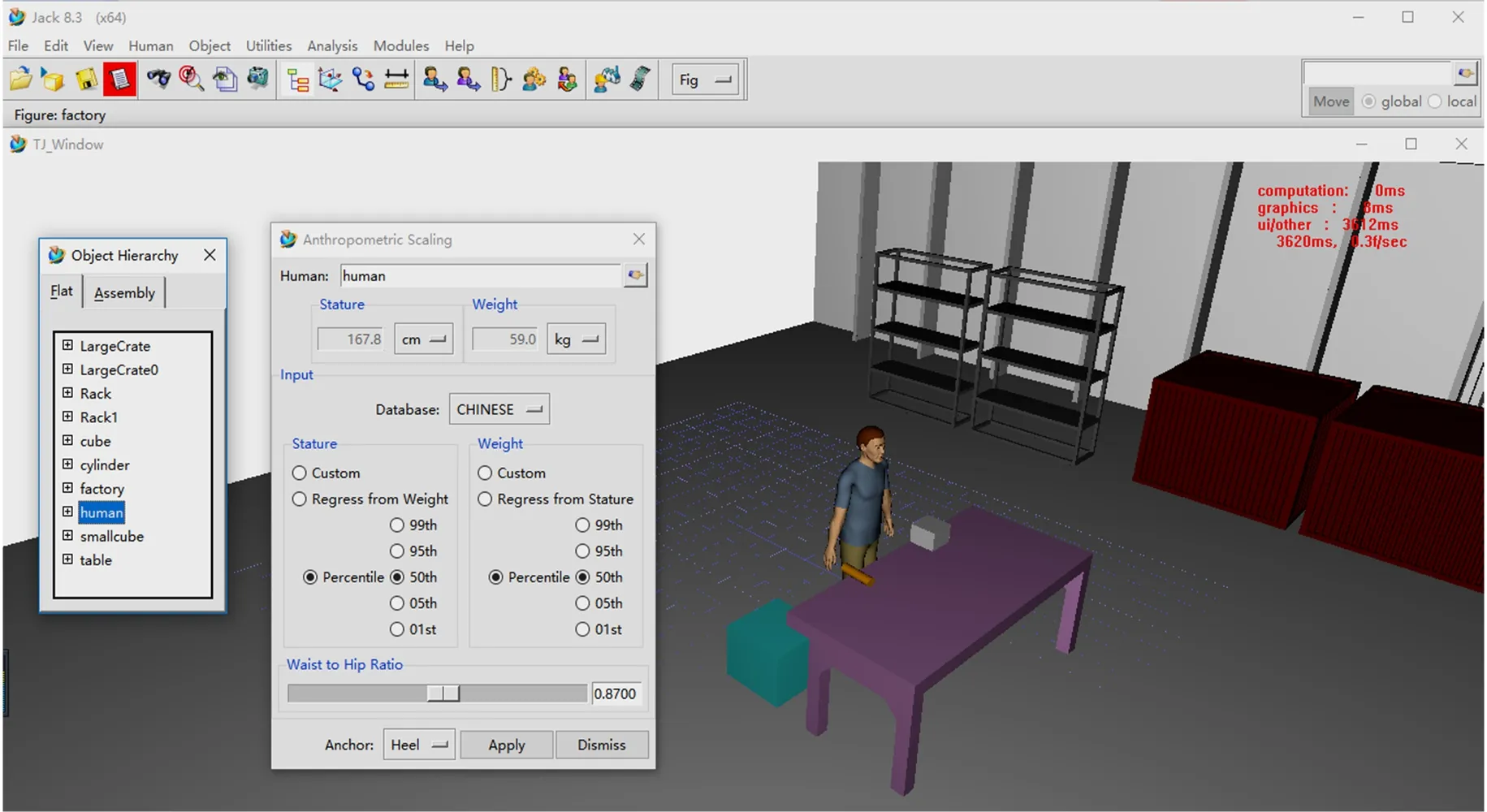

去毛刺标准作业中,工人将工作台上的工件移至操作区,使用小木锤将内外圈的毛刺去掉,最后将工件放置于侧身的小车内。对于虚拟工人模型,本文采用第50百分位的中国男性工人(身高167.8 cm,体重59.0 kg)。作业现场仿真设计和虚拟工人模型设计,如图2所示。

表3 去毛刺工序标准作业Table 3 SOP of deburring process

图2 作业现场仿真与工人模型Fig.2 Workplace simulation and worker model

根据去毛刺工序SOP可知去毛刺标准作业流程如下:工人将木锤和工件移至操作区用时1.676 s ,敲去工件外圈毛刺用时3.096 s,敲去工件内圈毛刺用时1.032 s,将工件放置小车内用时0.774 s。作业流程仿真模型,如图3所示。

图3 作业流程仿真模型Fig.3 Simulation model of workflow

2.3 模型参数设计

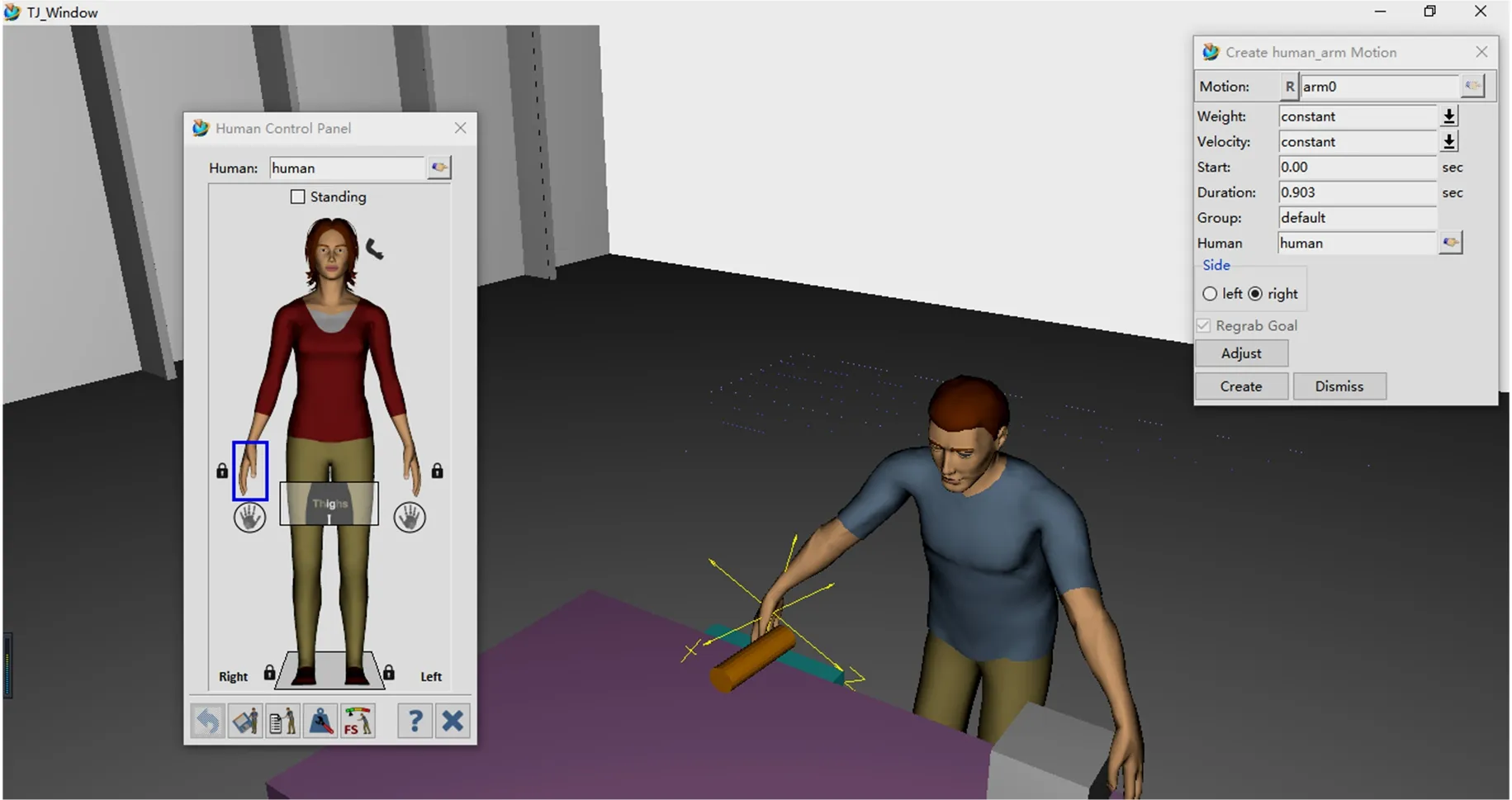

在静态仿真模型的基础上,根据去毛刺工序SOP进行标准作业动态仿真设计。首先进行参数设计,以放置工件作业中右手伸向并握取木锤动作为例,根据模特法计算可知该动作标准时间为0.903 s,右手参数设计如图4所示。

图4 右手参数设计Fig.4 Parameter design of right hand

2.4 部件关系设计

参数设计完成后,需要进行部件关系设计,以放置工件作业中右手和木锤关系设计为例。右手在握取木锤后需要将木锤移动至工人操作范围内,此时需要将木锤固定在右手掌心,使木锤随掌心的移动而移动,部件关系设计如图5所示。

图5 右手与木锤关系设计Fig.5 Design of the relation between right hand and wood hammer

3 去毛刺标准作业负荷评估

3.1 作业负荷评估结果分析

对设计的仿真模型进行动态运行,JACK可自行计算出标准作业下工人的能耗情况,包括各种作业姿势下的能耗和总任务能耗,基于MEE/JACK模型的去毛刺标准作业总能耗分析如图6所示。

图6 总能耗分析Fig.6 Total energy consumption analysis

从图6中可以得出,作业能耗为0.049 Kcal,姿势耗能为0.166 Kcal,其中站姿耗能0.098 Kcal,屈身耗能0.068 Kcal,无坐姿能耗,标准作业的总能耗为0.215 Kcal,且总工时为0.109 65 min,即单位时间作业能耗为1.961 Kcal/min。根据能耗预测理论的数学模型可得该作业环境下理论能耗上限值为6.790 Kcal/min,与标准作业下平均能耗值对比可知,标准作业能耗满足人体负荷要求。从图中评估界面可知,工人能耗为中等水平但作业时存在疲劳隐患,可能会出现肌肉损伤。因此,需要对标准作业下工人负荷情况进一步分析。

图7 子任务能耗情况Fig.7 Energy consumption assessment of each sub-task

图7为各子任务的作业能耗和姿势能耗情况,任务1和任务4为屈身作业,任务2和任务3为站姿作业,各子任务具体能耗值如表4所示。

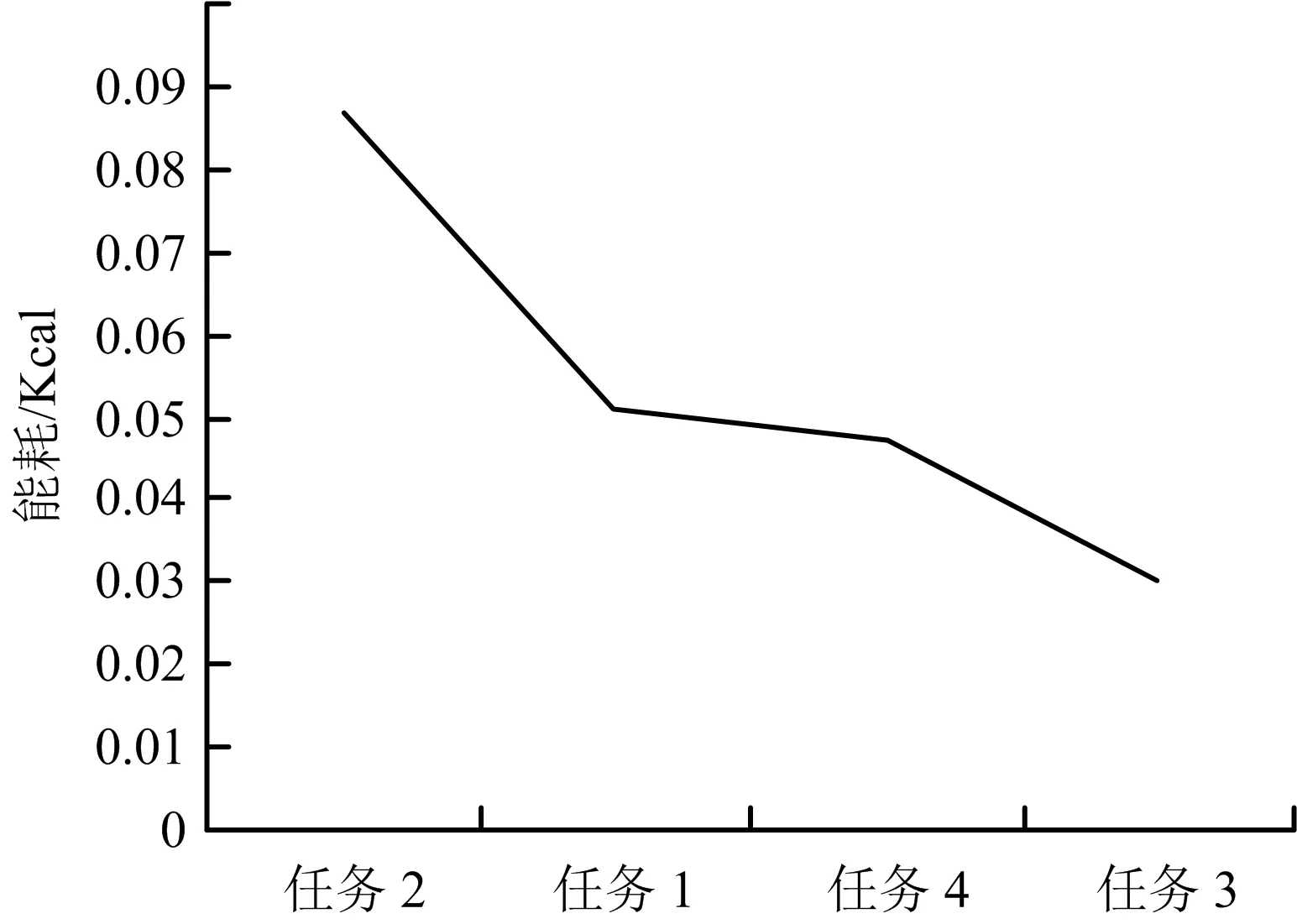

将各子任务总能耗值进行比较,如图8所示。

图8 子任务能耗比较Fig.8 Energy consumption comparison of each sub-task

从上述能耗结果分析可以看出,各子任务的平均能耗均小于能耗上限,且任务2的总能耗远大于其他任务的总能耗,即可以推断工人在此作业环节中最容易产生肌肉疲劳,因此应当对其进行改善。在任务2的总能耗中,姿势能耗远大于作业能耗,即表明其作业姿势的设计存在问题,工人不能长时间保持单一固定站姿,因此应当考虑从人因角度对其进行改善。

3.2 讨论

依据仿真评估结果可知,所设计的标准作业虽满足能耗要求,但仍存在疲劳隐患,即在去外圈大毛刺环节中作业姿势的设计存在问题。在该环节中工人需要长时间保持站立状态,此设计易使工人产生疲劳并损伤肌肉。因此,通过负荷仿真,本文确定现行的去毛刺标准作业需要进一步改善。

本文将能耗预测理论应用于标准作业制定过程中,不仅检验出作业能耗是否符合人因要求,还能找出标准作业中存在的问题,进而为标准作业的制定提供负荷反馈,将作业标准化流程变成1个能够自我优化的闭环系统,使制定出的标准作业更合理化;同时,本文对标准作业进行负荷仿真与评估,可以实现负荷评估的制度化,并能进一步突出负荷评估的应用价值。负荷评估将不再是某些工序的专属,而是成为所有工序保障每位工人健康的重要手段。因此,对标准作业进行负荷评估可以确保所有工人在更合理的标准作业制度下健康、高效地作业。

4 结论

1)针对标准作业制定过程中未考虑工人负荷状况的问题,在产品工序作业标准化中应用能耗预测理论,为设计的标准作业提供负荷反馈,使工序SOP的制定更合理化。结合去毛刺工序的案例,基于MEE/JACK作业能耗预测模型,对去毛刺标准作业进行作业仿真和负荷评估。结果表明,去毛刺标准作业的作业能耗符合人因要求,但作业内容仍存在疲劳隐患。通过进一步分析得出每个子任务的作业能耗情况,最终找出标准作业存在的问题并加以完善。该设计在满足工厂提高生产效率的前提下,不断优化标准作业,从作业制度设计上确保所有工序的全体工人均在安全负荷状态下健康作业。

2)在智能制造的大环境下,制度化和标准化已经成为生产制造的必然要求,因此解决问题需要从制度制定的源头去考虑。在产品工序作业标准化中应用能耗预测理论,实现了负荷评估的制度化和标准化,使得企业可以用标准作业制度来保障工人健康,即从制度设计的源头解决工人超负荷作业的问题。

3)标准作业的制定过程是1个单向的开环流程,没有指标能够对其制定结果进行反馈。引入能耗预测理论可以为制定的标准作业提供负荷反馈,可以将标准化流程变成1个闭环系统,进而能够制定出更合理的标准作业。除了本文提出的负荷反馈以外,企业还可以寻找其他指标对标准作业进行反馈,以便进一步优化标准化流程。