运载火箭发射场无人值守加注发射技术研究

肖士利,谢志丰,潘忠文,陈秀平,赵心欣

(北京宇航系统工程研究所,北京 100076)

0 引 言

以长征五号火箭为代表的新一代运载火箭首飞成功,实现了液氢大流量加注发射无人值守,代表着我国运载火箭无人值守加注发射方面取得了长足的进步[1]。但与国外先进技术相比,我国火箭在发射场的加注及发射准备过程中自动化程度仍然偏低,尤其在火箭发射前的加注、状态准备等诸多环节仍需大量的人工参与,系统安全风险仍然存在。美国、前苏联、巴西等国家都曾发生过火箭在塔架爆炸而导致大量人员伤亡的灾难性事故,教训惨痛。2016年9月,猎鹰9火箭在加注后的静态测试中发生爆炸,所幸由于其采用了诸多自动化技术,实现了发射前端的无人值守,未造成人员伤亡。

无人值守加注发射技术可以大幅提升运载火箭的自动化测试发射水平,有效改变火箭发射场射前操作项目多、保障人员多的现状,从而提高火箭发射可靠性和参与人员安全性,对我国航天发射技术发展具有重要的意义。

1 国内外火箭发射场射前无人值守情况

随着自动化、远程监控等技术的发展,各国对火箭发射现场的人员安全性更加重视,加大了对无人值守加注及测试发射技术的研究力度,并逐步实现了发射前端的无人值守。宇宙神5在射前14 h运往发射区,从射前7.5 h芯级推进剂加注开始至点火发射,基本实现了无人值守;德尔它4火箭从射前5.5 h的推进剂加注开始也是无人值守的[2];猎鹰9火箭从射前40 min开始超过冷推进剂加注,实现了发射前端从加注开始的无人值守[3]。阿里安5火箭射前9 h才从技术区总装厂房转运至发射区,从射前6 h开始进入倒计时程序,此时人员撤离发射前端[4]。

旋风号是国际上首个采用全自动射前准备与发射技术的火箭,火箭在发射区完成总装测试后,就不再需要人直接操作,后续自动按程序执行[5]。天顶号是继旋风号后第二个采用全自动发射的火箭,也是自动化智能化程度最高的火箭之一,火箭在离开水平总装测试厂房后,通常在28 h内实现了无人值守加注发射[6]。

国外火箭通过减少射前操作项目、优化射前流程、射前状态参数远程监控、连接器自动对接及脱落(如图1所示)、组合式连接器(如图2所示)、连接器零秒脱落(如图3所示)等技术基本实现了加注发射全过程无人值守。为缩短加注时间,不同推进剂同时大流量自动加注,提高加注速度;将箭地接口组合化,大幅减少了箭地连接器数量和操作人数,提高了脱落可靠性。同时,大量应用连接器零秒脱落技术,提高了射前流程可逆性。

图1 连接器自动对接机构Fig.1 Connector automatic docking mechanism

图2 战神火箭组合式连接器Fig.2 Combinatorial connector of Ares I

图3 零秒脱落连接器Fig.3 Zero second separation connector

通过分析国内外火箭射前流程,无人值守加注发射制约因素主要包括箭上及地面参数监测及状态确认、箭上及地面设备测试和状态转换、箭地连接器对接和脱落等。国内一些科研院所对箭地连接器自动对接技术开展了研究和演示验证工作,中国酒泉卫星发射中心和上海航天技术研究院依托在飞常规推进剂型号,开展了加注连接器的自动对接和脱落系统原理样机研制,但尚未进入真正的工程应用[7-9]。北京航天发射技术研究所依托新一代运载火箭开展了加注连接器自动对接脱落系统原理样机的研制,但相关技术距离型号应用尚有一定距离[10]。

2 无人值守关键技术

2.1 无人值守加注发射总体技术

为实现发射前端无人值守加注发射,在保障安全性、测试覆盖性、系统间协调性的基础上,需从全流程、全工况开展无人值守的总体方案以及射前流程设计。同时开展关键技术攻关、关键产品演示验证等,以确保关键技术、关键产品功能性能指标、可靠性要求达到飞行试验实际应用的水平。

无人值守总体设计的关键在于推动火箭研制理念转变,在设计之初应明确火箭无人值守加注发射的目标。从过去的“有人值守”设计模式转变到“无人值守”设计模式;从过去的“确保产品安全”到“确保人员和产品都安全”并重模式转变。在实际操作中,应分步实施、稳步推进,以流程优化为主,通过箭上、地面适应性改进,逐步实现减少发射前端工作总人次和工作时间,以及实现部分工作时段无人值守两个维度的目标。

除开展火箭电气系统、动力系统、箭体结构系统、发射支持系统无人值守技术研究外,还要梳理发射场系统进入射前流程工作项目、涉及的地面设施设备及其制约因素,重点是加注系统、供气系统、塔勤系统等,与火箭系统同步开展无人值守总体方案研究和射前流程优化,总体方案如图4所示。

2.2 火箭状态远程监测及故障处理技术

火箭加注发射阶段,有大量状态参数的检查确认需要人工介入,做到“眼见为实”。目前监测的参数形式众多,不仅有机械量、模拟量、数字量等,也有气体压力参数、推进剂泄漏情况、仪器仪表电信号等。通过全箭状态远程监测技术研究[11],可以完成发射前端信息的实时监测,系统如图5所示。

图4 无人值守总体方案Fig.4 Unattended overall scheme

目前火箭射前状态参数大部分通过有线通信网络测量,比如整流罩空调环境监测、箱压监测等,发射前还需对各类电缆及传感器进行人工撤收。通过在发射前端增加非接触式、无线通信网络及其相应的传感器,完成无人值守所需的监测参数及音频视频信息的采集、汇总、入网;同时在后端建设实时监测及分析平台,从数据、流程、设备等多维度提高全箭无人值守的全面性和实时性。由于无线通信技术存在“开放性”、“电磁辐射”等特性,对网络信息安全、电磁干扰、电磁兼容以及在易燃易爆环境下的使用安全方面也提出了更高的要求。因此,有必要对地面测发控系统网络、无线通信网络的融合可靠性改进技术开展专项攻关,并在鲁棒性、安全性、自愈性等方面进行摸底试验考核。

火箭在中止发射和紧急关机工况下,通过梳理各种故障模式,研究各种故障模式下所需采取的应急处置措施,并评估各种方案下操作、状态检查实施无人值守的可行性及技术难度,火箭状态远程故障处理技术可借鉴文献[12]中提到的多种方法。在中止发射工况下,整个箭地连接状态基本保持不变,此时主要目标是进行故障快速定位、快速排故,并重新组织发射;在紧急关机工况下,基本可以确定终止发射,同时泄出推进剂,并开展火箭的逆流程工作。

2.3 连接器零秒脱落技术

火箭点火起飞后,箭体中部的箭地连接器才脱落,可以有效规避连接器二次对接风险,提高射前流程的可逆性,为实现射前无人值守提供有力的技术保障。连接器零秒脱落过程主要包括对脱落信号的快速响应、多点锁紧状态下的可靠解锁、连接器快速回收、限位、防护等,同时还要考虑脱落安全性,主要难点包括箭地接口锁紧密封技术、多点锁紧同步性技术、箭上阀门大载荷承载技术等。

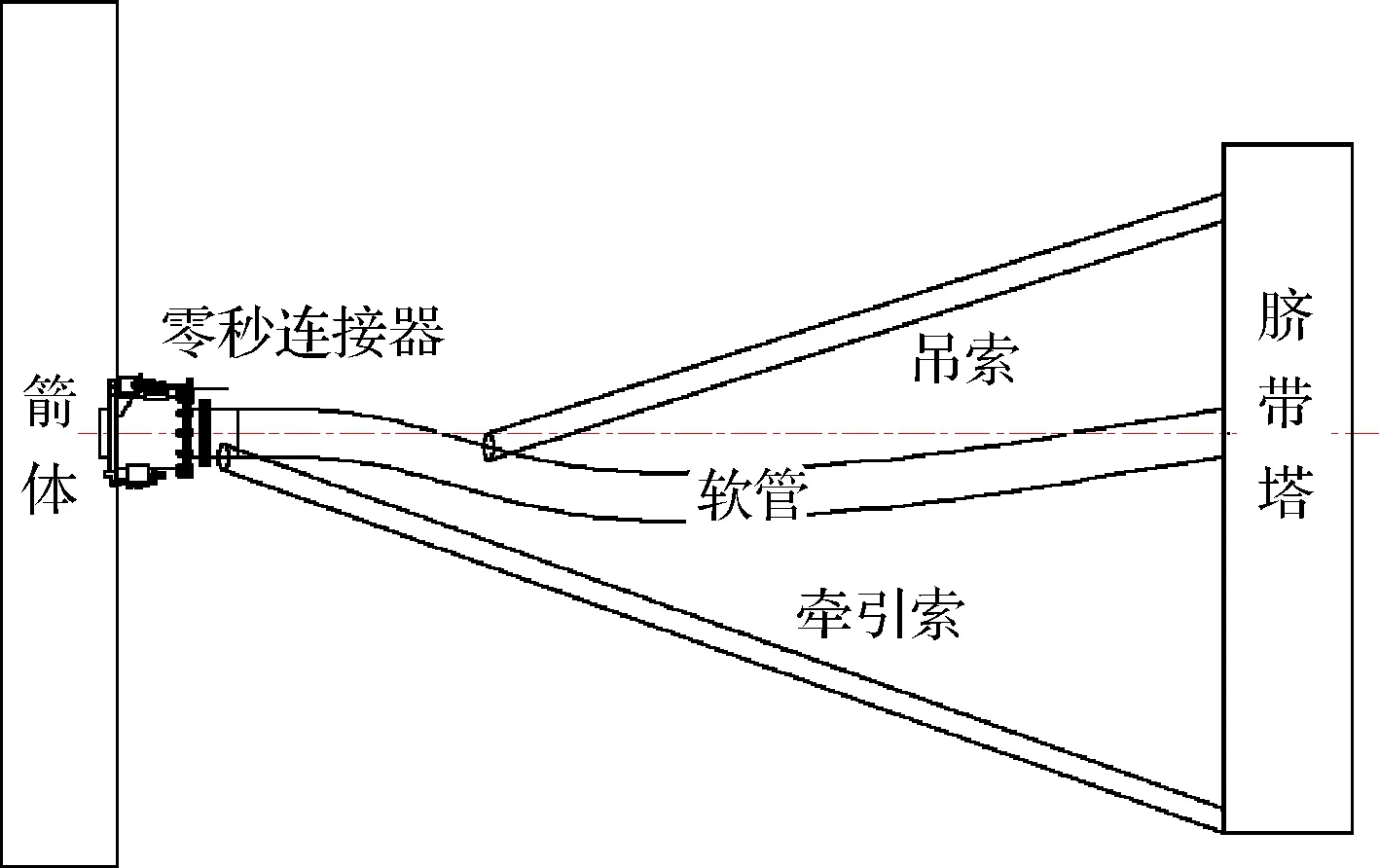

零秒连接器的脱落方案如图6所示,吊索用来支撑低温发泡软管重量,在连接器零秒脱落后对连接器摆动轨迹进行限位,确保箭体安全起飞,牵引索用于箭体起飞时被动脱落连接器。

图6 零秒连接器脱落方案Fig.6 Shedding scheme of zero second connector

零秒脱落连接器一般由连接器脐带板、箭上脐带板、连接器本体、锁紧机构和解锁机构等组成,连接器通过锁紧机构实现锁紧功能,通过解锁机构进行解锁。由于零秒连接器是在火箭点火后才脱落,因此对解锁机构的可靠性要求非常高,需设置多重解锁措施,互为冗余,解锁措施一般包括主动解锁、被动解锁和强制解锁。火箭给出点火脱落信号后,解锁策略为首先主动解锁,再被动解锁实现正常脱落;当正常脱落失效时,最终强制解锁,确保可靠分离。

火箭和脐带塔之间的软管悬挂长度越长,连接器受到的张力越大,此力对连接器的密封性能、对接载荷以及锁紧可靠性会产生较大影响。因此,应控制火箭起飞漂移量,尽量降低火箭和脐带塔之间的距离,以减小零秒连接器分离载荷。

2.4 箭地接口组合连接技术

将箭地电、气、液接口组合化设计,可以大幅减少箭地连接器数量,优化箭地接口形式和布局,进而可以减少对箭地连接器的射前操作,提高脱落可靠性和安全性。由于组合连接器箭地接口数量较多且多为插入式结构,对定位精度要求非常高,箭地接口不对中,易导致低温推进剂泄漏或者高压气体泄漏,影响密封可靠性。通过开展箭地接口组合连接技术研究,明确接口组合方式、结构设计、面板接口布局设计、对中导向机构设计、自动锁紧和解锁机构设计等方案,如图7所示。

图7 组合式连接器设计方案Fig.7 Design scheme of combinatorial connector

组合连接器一般包含电、气、液3种,或其中2种介质,不同接口和管路在连接器面板上布局时,应考虑介质之间隔离、面板受力均匀和走线方便等多种因素,尽量采用冗余密封方案,确保密封可靠。同一面板中应避免两种不同组元的推进剂管路,从设计源头上规避风险。

各种接口、管路和锁紧机构在面板中的布局应大致成对称分布,不仅使箭地接口受力均匀,也有利于各种接口的密封,不至于产生对接面的偏心力,造成接口的“憋劲”,形成额外的应力,导致脱落时“卡死”。

连接器的对中导向方式有锥杆式、球锥式、定位销和法兰端面等,锥杆式导向机构具有结构简单,尺寸小,允许较大的初始对接误差和工作可靠等优点,锥杆式对中导向可使粗对准平稳地向精确对中过渡,基本不会出现卡滞现象,因此组合连接器优先采用锥杆式导向机构[13]。

2.5 连接器自动对接技术

连接器自动对接机构一般架设于悬臂形式的摆杆上,在风的影响下,箭体和摆杆会同时晃动,在动基座、动目标的复杂工况下实现自主决策自动对接成为难题。自动对接技术通过图像识别、位移传感器等多信息源的数据进行组合,在适应雨、雪、雾等气象条件工况下,获得加注后箭体在风载情况下的精确运动状态,通过控制系统完成对接装置的高精度跟踪运动控制,最终完成连接器的对接锁紧。由于低温加注后连接器会产生结霜、结冰问题,还需要攻克二次对接低温密封、防结冰、多余物检测等关键技术。连接器自动对接系统总体方案如图8所示,其使用工况、特点、工作流程及功能需求如图9所示。

图8 连接器自动对接系统总体方案示意图Fig.8 Overall scheme of connector automatic docking system

图9 连接器自动对接系统工作流程及功能需求Fig.9 Workflow and functional requirements connector automatic docking system

连接器自动对接系统主要由连接器、箭上接口检测定位系统、控制系统、连接器位姿调整执行机构等组成,连接器自动对接系统后端与地面推进剂加注及供配气系统连接,前端通过箭地连接器与箭上接口进行连接。

箭上接口检测定位系统实现连接器自动对接系统对箭上接口进行实时、准确的位姿检测定位功能,获得连接器自动对接系统与箭上接口的位姿偏差,为连接器自动对接系统位姿调整提供依据。

控制系统根据箭上接口检测定位系统获得的位姿偏差信息,解算出连接器自动对接系统的位姿调整控制量,为连接器的位姿调整提供控制量输出,同时控制连接器自动对接系统对接、分离过程中锁紧、解锁、吹除等动作。

连接器位姿调整执行机构根据控制系统输出的位姿调整控制量,对连接器进行多自由度位姿调整,实现连接器与箭上接口实时保持位姿一致。

2.6 火工品自动短路保护与解保技术

考虑到安全性,火箭电气系统一般在最后一次加电前才通过人工断开火工品总短路保护插头,是制约电气系统实现无人值守的主要因素。若需实现无人值守,需研制火工品自动短路保护线路,在电阻盒内配备火工品短路保护功能,通过远控方式实现火工品短路保护和解保,避免射前进行短路插头的操作及状态转换。在地面测发控系统的控制下,可实现火工品可靠自动短路保护与解保控制,如图10所示。

图10 火工品自动短路保护电路Fig.10 Automatic short-circuit protection circuit of initiating explosive device

由于该线路对可靠性要求非常高,每一个火工品桥丝采取冗余电路设计,在一度故障的情况下确保可靠断开。同时,通过可靠性设计避免干扰信号误触发继电器动作。

3 结束语

无人值守加注发射是航天发射技术发展的必然趋势,在目前提倡发射任务“减员增效、以人为本”的大背景下,减少发射任务的参与人员数量,特别是自加注开始实现无人值守加注发射,提高火箭发射安全性,是中国航天必须要走出和完成的重要一步。因此,通过借鉴国外火箭发射经验,结合我国航天现状和实际应用需求,努力提高航天发射自动化水平,实现运载火箭加注发射无人值守,为我国航天强国建设提供重要支撑。