舷侧分段总组搭载精度控制

(上海外高桥造船有限公司,上海 200137)

散货船舷侧分段在总组和搭载阶段经常出现各种各样的精度问题,给舷侧分段的定位、装配带来很多返工作业,既影响产品质量,又延长生产周期。为此,对生产过程中各种数据进行分析。

1 舷侧分段常见精度问题及影响

1.1 首尾带线型的舷侧分段错位问题

1)外板线型错位。

2)肋骨前后错位。

3)小隔舱底脚肋板错位。

4)端面不同步。

此问题的产生,导致外板线型不光顺[1],现场定位耗时过长,不但影响吊车的使用效率,而且影响后续分段搭载定位。

1.2 对小甲板的影响

左右舷侧分段端面同步出现问题时,小甲板吊装时左右甲板面产生错位,还造成落脚与槽型舱壁的错位,见图1。

现象:508与408落脚前后错位70~100 mm。原因:508甲板错位是408整体直线度不好,中间在尾70 mm,66/67N在前15mm。累积造成错位。对策:408组立阶段控制直线度,垂直度。搭载控制精度,减少累积误差。

为了装配方便,分段都需进行二次复位,这样造成大量的人工浪费。在定位时局部调整偏差给其他部位造成新的错位,也给后面的装配、电焊作业增加了更多的开刀量。

图1 舷侧分段和槽型舱壁定位误差造成小甲板错位

1.3 对舱口围的影响

左右舷侧分段端面同步出现问题时,不但对小甲板产生影响,还严重影响舱口围的安装。由于端面不同步,出现了舱口围底脚位置的偏差,造成大面积的开刀。而且在安装舱口盖导轨时出现方正度误差,带来很多问题。

1.4 小隔舱和槽型舱壁底脚位置错位

由于P型分段在平台总组时采用双斜切胎架,总组时小隔舱出现了后倾的情况,这样,对精度控制就更加难于掌握,电焊收缩和舱壁的自重造成一个不确定的变形量。如果舷侧分段上小隔舱的垂直度[2]后倾,在装配时需开刀,而垂直度前倾,在搭载吊装时也得开刀,见图2。这就严重影响分段的吊装速度,分段不能一次到位,增加了下道工序的工作量。

图2 槽型隔舱下口前后错位示意

2 精度问题处理

2.1 ECO-G2模拟搭载的应用

通过对上述问题的分析,确定采用数字化船坞技术和模拟搭载技术进行对舷侧分段总组及搭载定位。

数字化船坞的应用,就是以传统的造船过程为基础,利用计算机建立模型模拟搭载,把信息技术应用到造船的全过程,最终完成船坞的制造。数字化[3]包含以下5个方面:船舶设计、生产制造数字化、管理控制数字化、经营决策数字化以及船舶维护。船坞的数字化作业就是利用船坞周围设立的旋转标靶,并且每个标靶都是固定的,完成船坞周边的管理网。分段下坞搭载,按照管理网进行定位,依据船坞周围的标靶完成全船搭载过程。而ECO-G2(软件设备)是一款基于PDA的软件,它可以和现场所使用的测定仪器(全站仪)进行连接,可以直接将全站仪的测站坐标系转换为物方坐标系,同时软件还提供了分段测定、数据采集、分析、附加计算等功能,对实物分段的变形进行分析,为三维坐标[4]动态测量提供软件技术支持。使用DES文件,提前设置完成船舶总段控制点的坐标,并且以DES文件格式输出导入到全站仪,利用测量基准坐标完成和船体总段控制点的坐标统一,以便快速响应、仿真船坞。

使用模拟搭载。事先弄清楚需要搭载的总段和船坞内基准总段的精度偏差值,将平台总段数据测量,船坞基准总段数据测量,然后再计算机上利用ECO-G2分析软件模拟仿真,对平台和船坞测量的数据进行分析,解析得出有效的数据,再次切割修正达到吊装阶段的精确度,并在此基础上完成下一次定位。利用此种办法来提升总段搭载定位精度,提升吊装速率,减少搭载周期。

2.2 做好基准线,提高总组定位精度

基准线是平台总组和船坞搭载标准化作业的基础,对分段的尺寸控制确立统一的基准,方便了总组、搭载各阶段施工。特别是地样线的精确设置,可提高总组分段的精度[5],为船坞搭载一次性到位提供了保障。具体措施如下。

在平台地铁上用不锈钢板焊好中心线,每个工位焊好与之垂直的横剖线,相隔一段距离做好高低基准的标杆。定位时严格按照中心线或平行中心线摆放分段,前后大接头端面根据地面横剖线为基准测量及定位。这样总组出来的分段不会出现平行四边形分段。

对于定位过程中常出现的几个问题分段,做好检验线,每天观察分段的变化情况。小隔舱定位结束达到精度要求后,顶上焊好小铁板,用铁丝挂在上面,下面做好前后位置的基准线;特别是散货船421、431、428、438分段,下口加强槽钢不能拆,斜拉钢丝上葫芦不能拆,需经常调节。首尾有线型半立体分段,甲板企口、抛势、前后大接头、水平基准线全部划出来,并且挂好铁丝,随时监控。

胎架必须做到标准化。胎架必须有地样线,甲板企口线、旁路位置线、前后大接头位置线,胎架上还要有水平基准线、垂直线,标注距水平基准的高度数据。有了统一的标准,所有测量人员都是一个基准,分段定位误差能控制在最佳状态。

2.3 设置现场基准

2.3.1 首尾带线型的舷侧分段错位解决方法

1)胎架支柱标准化,根据胎架图划出支柱的位置,保证支柱垂直,对较高的支柱必须有斜撑,高度根据图纸上数据画好线切割标准。

2)定位时严格按照地样线施工,分段在胎架上放准前后、左右、高低位置。

3)定位检测合格后,在分段四周外板与地网铁之间焊拉筋,做好检验线。

4)针对此类型问题,延伸至甲板总组时,应按相反方向设置反变形,具体反变形数据按经验值加放。

5)小隔舱总组时撑牢支撑,拉紧钢丝,加强槽钢待焊后拆,做好垂直度的检验线,经常观察变化情况,垂直度随时调整到位。

6)测量所有肋骨间距,特别是对接缝处的数据,记录在案,在定位下边水舱时参考该数据定位。

7)分段总组全部完工后,切割余量,拆除拉筋,观察外板和胎架的间隙情况,观察甲板抛势数据,观察小隔舱垂直度,做好记录,为以后制定反变形方案提供理论依据。必要时,在总组阶段就把上翘的肋骨开刀到位。

2.3.2 舷侧分段对小甲板的影响

1)甲板分段与舷侧分段前后错位,根据实际情况使小甲板顺时针或逆时针旋转,但要考虑左右甲板面的间隙在标准范围内。

2)甲板落脚与槽型隔舱顶板前后错位,一方面可以让甲板面平行向错位方借一点,另一方面借甲板面的水平,使落脚更接近槽型顶板的位置。

2.3.3 舷侧分段对舱口围的影响

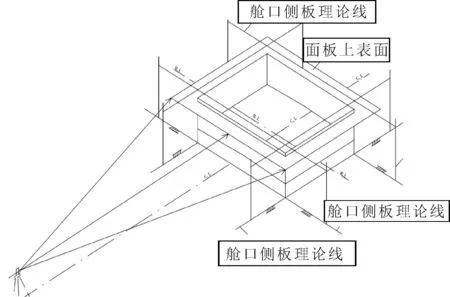

1)平台总组舱口围[6]时,要按照舱口围施工工艺进行施工,见图3。

图3 舱口围总组施工工艺示意

所有数据保证在理论范围内,特别是对角线数值严格按照标准定位安装,每条对接缝在电焊以后会有收缩,所以要加放5 mm的补偿量。

2)平台总组舷侧分段时,确保舷侧分段端面在一个平面内,精度偏差控制在5 mm以内;高低精度以上下三角舱的尖角数据为准进行定位,同时兼顾总体高度及下三角舱的开口数据。

3)舷侧分段搭载时,注意同步度的精度控制,一般最多不超过10 mm。重点要测量舱口位置的情况:看是否前后错位;宽度是否符合标准;高度数据是否在精度范围内。

2.3.4 舷侧分段上小隔舱和槽型舱壁的错位

1)舷侧分段上小隔舱分段总组时,要测量隔舱到前后大接头之间的距离。在装配过程中,必需实时监测小隔舱垂直度,并根据数据变化,实时进行现场调整。

2)搭载槽形舱壁时,必需测量下坐墩和上座墩与落脚线的垂直度,并且测量上、下坐墩与大接头之间距离数据,发现偏差及时进行修正。精度表应该填写上下座墩的直线度,左右2个端面的直线度。

3)在大隔舱装配和电焊时,多监控,防止变形,及在变形后补救。

4)舷侧分段OTS时,对2个隔舱对接错位情况有预见性,发现错位情况要有在公差范围内借对的补救措施,但必须在后续分段上补还。不然会恶性循环。

3 舷侧分段支撑变形前后数据对比及定位时注意事项

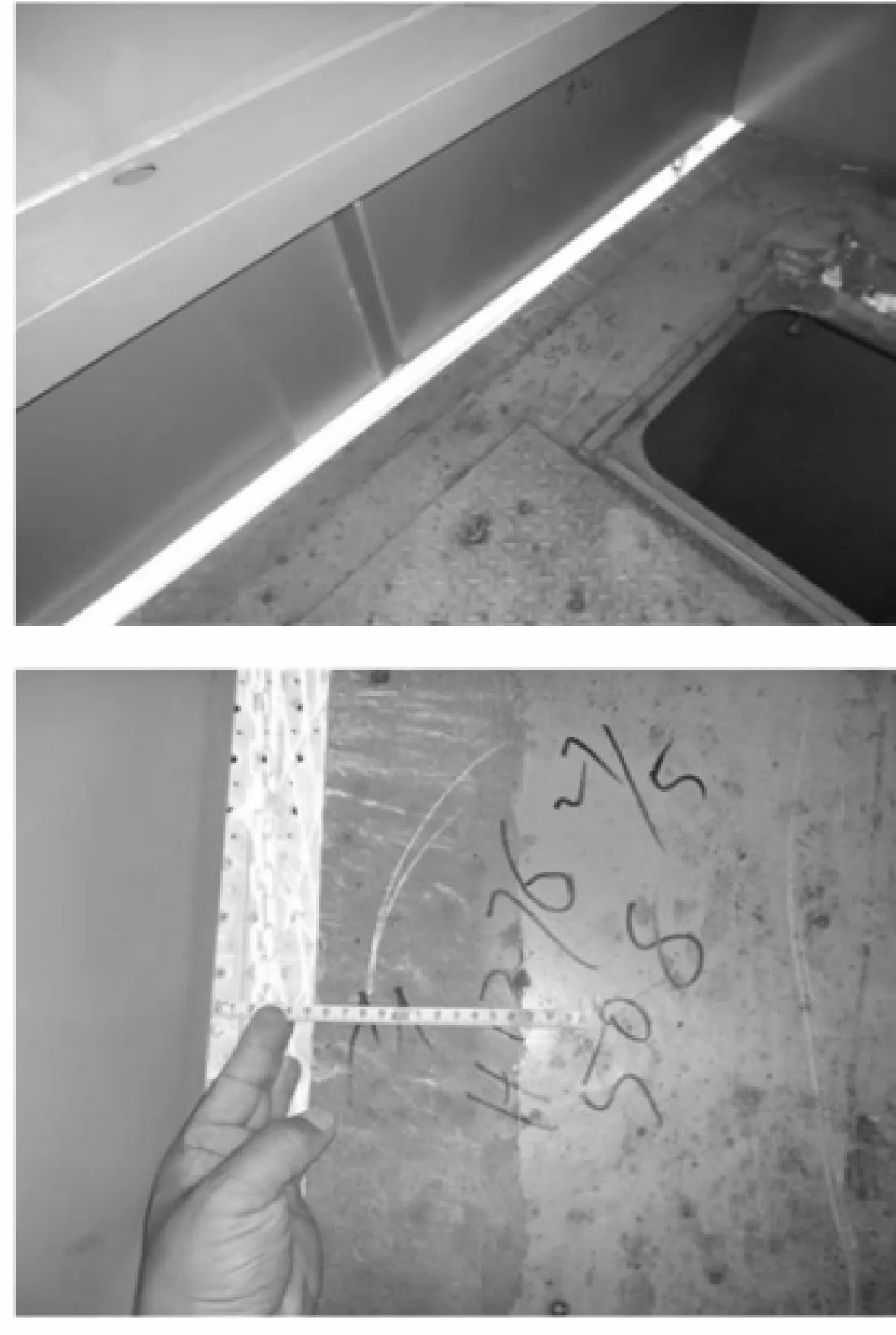

旁板分段在定位结束后由于各方面的原因,造成分段发生偏差。稳箱架支撑没撑牢,见图4。产生下沉;前后封排没封牢,产生前后变化;内底搁排没焊牢,造成分段左右方向的变化。下例是分段稳箱架支撑下沉后变化的数据:261分段首部下沉了10 mm,尾部下沉了20 mm。在左右方向上产生了变化,首部大了13 mm,尾部大了19 mm,在前后方向上也产生了变化,首部上口向后倾5mm ,尾部上口向后倾7 mm。

图4 舷侧分段在支撑变化后的数据对比示意

因此,在总组和搭载时定位作业非常重要。在拆钩前,认真仔细检查稳箱架支撑的情况是否撑牢,是否在中心位置,是否垂直等,定位焊是否焊接完成,确保安全,确保精度。上下边舱到位后,旁路对接缝一定要焊牢,内口支撑管撑牢,在左右舷侧分段的首部甲板面吊过桥并焊牢。确保舷侧分段定位安全。

4 结论

经实践证明,这套精度控制工艺成功有效,在后续散货船建造过程中,按照作业标准进行有效控制,必定能提高舷侧分段的总组搭载定位精度。舷侧分段与底部分段一样能够做到按MARK线施工,并且能够保留原始坡口。吊装能够一次到位,做到精度搭载、快速造船。总之,船舶建造精度问题只要保证在每个阶段按照精度标准去做,确保数据准确无误,并且在采用最先进的ECO-BLOCK、ECO-OTS电脑分析软件[2],对有精度问题的分段进行预先解决,得出最佳方案,再指导现场作业,保证舷侧分段的精度质量,有效提升船坞生产效率。