整车挥发性有机物试验车辆状态的确认方案

陈浩

(中国第一汽车股份有限公司天津技术开发分公司)

随着居民消费水平的提升,人们对车内空气质量的关注度也日益增加。一般而言,车内空气质量问题主要是由汽车内饰材料释放的挥发性有机化合物(VOC)导致的。VOC 在常温下容易挥发,当其达到一定的质量浓度时,人们会出现头痛、恶心、呕吐、四肢乏力等不良反应,严重的甚至会抽搐和昏迷[1]。整车厂在车型设计阶段会进行整车VOC 试验,以验证车辆是否达成预期工程目标。文章结合某车型开发项目中零部件的挥发特性,对整车VOC 试验过程中可能对结果产生影响的因素进行了分析,结合实际与法规要求梳理了优化方案,保证了试验结果的有效性。

1 整车VOC试验要求

由于乘用车玻璃窗所占面积大,长时间暴露在阳光下,车内温度变化幅度较大。在高温下,车内零部件及装饰材料中的有害物质更易挥发。加之乘用车车厢内空间狭小,气密性较好,且大多数时间处于车门窗关闭状态,车厢内与外界气体交换量小,导致车内VOC的质量浓度难以下降。

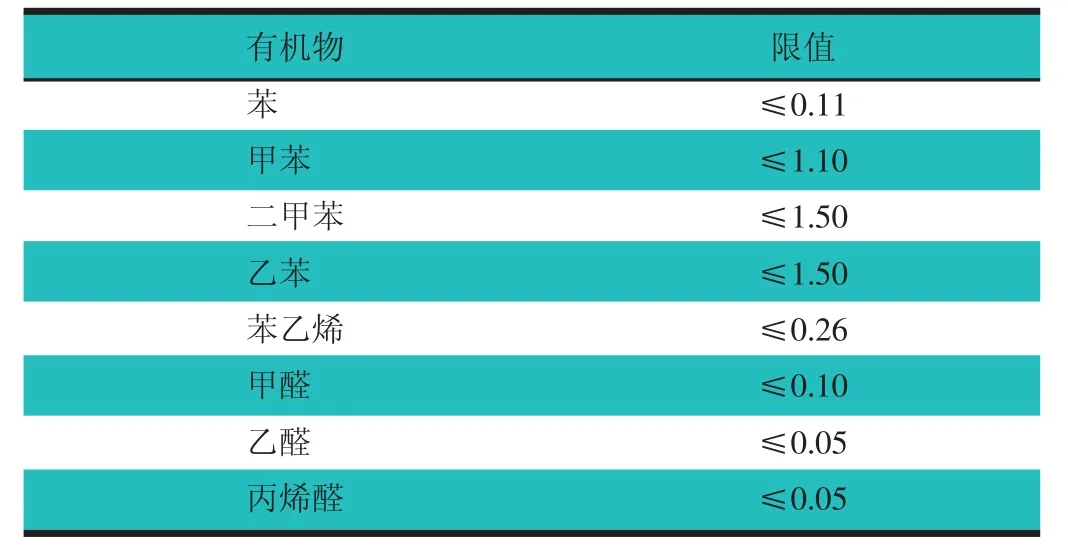

在GB/T 27630—2011《乘用车内空气质量评价指南》中规定了乘用车内空气中有机物的质量浓度限值要求,如表1 所示[2]。

表1 车内空气中有机物质量浓度要求mg/m3

车内空气中VOC 的质量浓度检测按照HJ/T 400—2007《车内挥发性有机物和醛酮类物质采样测定方法》的规定执行,受检车辆所在的采样环境(环境舱如图1 所示)应满足下列条件[3]:

1)环境温度:(25.0±1.0)℃;

2)环境相对湿度:(50±10)%;

3)环境气流速度≤0.3 m/s;

4)环境污染物背景质量浓度值:ρ甲苯≤0.02 mg/m3,ρ甲醛≤0.02 mg/m3。

图1 整车VOC 试验环境舱示意图

2 整车VOC车辆状态确认的方案

在进行整车VOC 试验时,除环境舱需满足试验要求与操作人员严格按照试验步骤操作外,试验前对试验车辆进行状态确认也是极为重要的一环。结合整车VOC 试验的特点,文章总结了过往检测案例的技术经验,梳理并优化了整车状态确认方案,以期在试验车辆状态检查方面避免疏漏。

在试验前,试验车辆状态需满足以下条件。

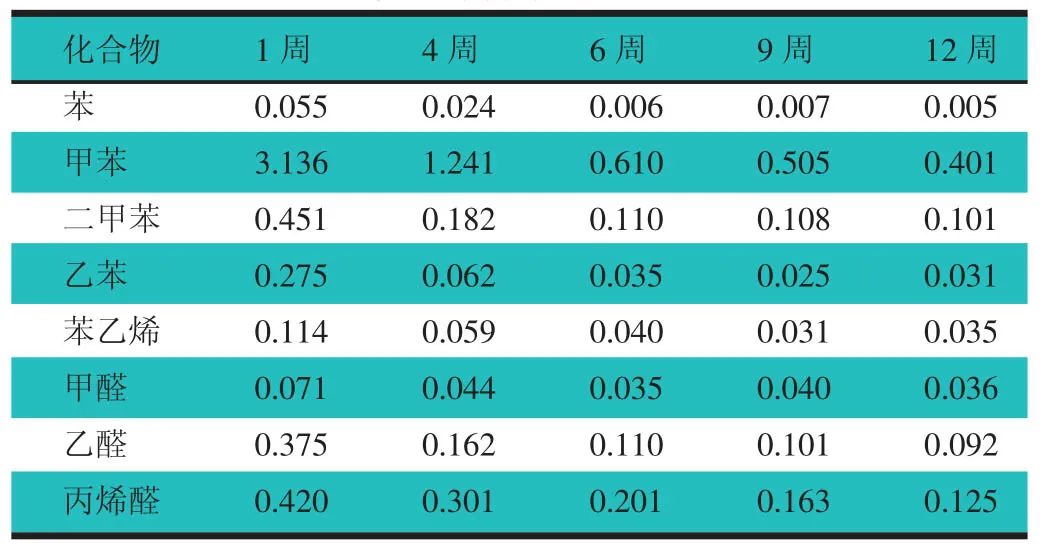

1)对某车型进行连续12 周的整车VOC 试验,数据如表2 所示,试验结果显示,苯系物及醛酮类物质的质量浓度下降较快,第12 周的质量浓度已降低60%~98%,试验数据已不具备代表性。对新车车内空气质量进行的检测分析结果发现,车内主要的挥发性污染物的质量浓度与放置时间之间具有衰减关系,即随着放置时间的延长,污染物的质量浓度呈现降低趋势[4]。

表2 不同下线时间车内挥发性污染物的质量浓度 mg/m3

因此受检车辆需为新下线后(28±5)d 以内,未经销售者或者使用者擅自改变内饰的车辆,同时应避免进行其它可能影响整车VOC 试验结果的试验及活动。

2)试验车辆不允许进行任何正式生产工艺之外的可能对试验结果产生影响的预处理或后处理,例如:喷漆与饰品安装等后处理会引入非车辆本身散发的挥发性气体,导致试验结果偏大,影响结果的判定;开窗、通风等操作则会因空气流通使得试验车辆本身的挥发性物质的质量浓度降低,从而影响结果的准确性,存在引发用户抱怨的潜在风险。

3)受检车乘员舱内不得临时安放影响检测结果的吸附或净化装置,除非这些装置是按照制造厂的制造要求所必须配置的装置。

4)因整车VOC 的测定需保证乘员舱的密闭性,减少气体流通的影响,所以试验前应检查受检车辆的气密性,受检车辆的气密性应满足整车工程目标,如未满足设计状态,应更换试验车辆或待满足设计状态后再进行试验。

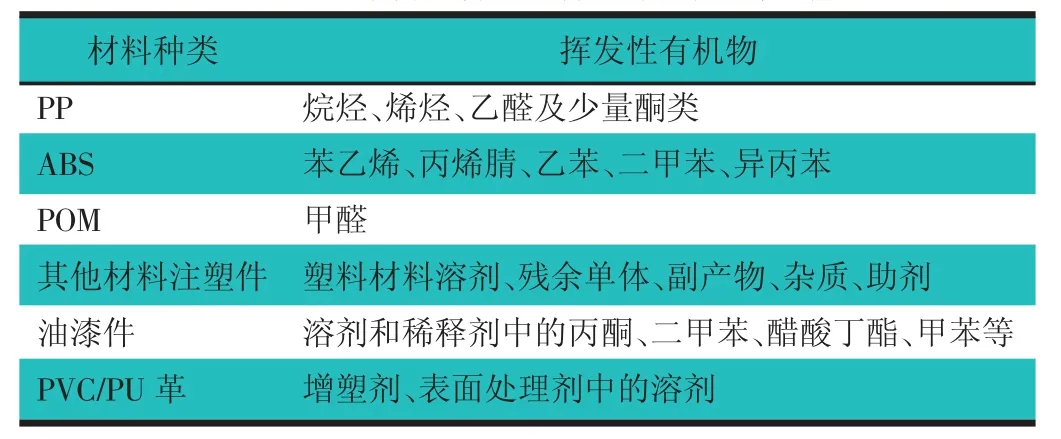

5)不得更改选定试验车辆的内饰零部件配置,如内饰零部件因故与设计状态不符,需明确该部件不同状态的差异点。汽车内的VOC 污染主要来源于汽车使用的织物、塑料和橡胶部件、油漆涂料、保温材料、粘合剂、密封剂等材料中含有的有机溶剂、添加剂、助剂等挥发性成分。一些内饰材料中所含有的挥发性有机物种类,如表3 所示。

表3 汽车内饰材料所含的挥发性有机物

内饰零部件根据挥发性强弱不同,受关注程度也会有所区别,根据过往车型的检测经验,需重点关注的内饰零部件总成包括:仪表板总成、前排座椅总成、座椅面套、门护板总成、顶棚总成、地板隔声垫、背门护板总成、行李箱地毯总成、立柱装饰件、转向盘、空调箱总成、遮阳板总成、副仪表板总成、后排座椅总成、座椅发泡、门基板总成、主地毯总成、行李箱盖护面、后包裹架总成、前围板内隔声垫、门窗密封条、仪表板线束、天窗遮阳板总成。

6)选取某车型车门护板与仪表板总成进行零部件VOC 试验,试验前对样件分别进行如下处理:A 车门护板进行皮革包覆,B 车门护板不进行表面处理;A 仪表板总成进行喷漆处理,B 仪表板总成不进行表面处理。试验结果,如表4 所示。从表4 可以看出,经过表面处理的零部件VOC 的质量浓度显著提升,该部分零部件需重点关注。

表4 某车型零部件挥发性有机物质量浓度试验结果mg/m3

根据过往车型经验:有害物质二甲苯和乙苯主要来源于装饰件的表面涂层材料和胶粘剂;有害物质甲醛、乙醛主要来源于真皮材料;车内装饰零部件,如仪表板总成和车门内护板总成上的装饰条、中央面板框等表面处理的油漆涂层则是甲苯的主要来源。因此表面装饰的高光泽和消光配方的免喷涂塑料材料正逐渐流行[5]。

因表面处理部件对VOC 影响较大,所以应核实内饰零部件是否进行了表面处理或皮纹包覆,如未满足设计要求,应评估该部件对整车VOC 试验的影响因子。若表面处理部位(如仪表板饰条、车门护板等)在空气中暴露面积较大,且表面处理方式采用喷漆、电镀等,应谨慎对待。

7)试验车辆上如有未满足安装条件的内饰零部件,应将该内饰零部件按工装状态放置于车厢内,若暴露面积较大,应协商处理该零部件;受检车辆的随车工具配置需明确,保证整车状态与实际出售状态一致。

8)进行整车试验前,乘员舱内部构件表面覆盖物(如出厂时为保护座椅、地毯等而使用的塑料薄膜)应保存完整,不得人为去除或损坏,以保证与整车交付状态一致。

9)温度是影响车内空气污染物质量浓度的重要环境因素,文章对某车型在不同车内温度工况下进行了测试分析,如图2 所示,同一环境下,仅改变温度变量,苯系物及醛酮类物质的质量浓度会有较大变化。其中,甲醛变化最为显著,其质量浓度在65 ℃较在25 ℃条件下增加300%,而苯系物在65 ℃条件下的质量浓度也较25 ℃和45 ℃条件下的质量浓度有显著增加。

图2 不同温度下苯系物及醛酮类物质的质量浓度

随着温度的升高,VOC 释放的速度与量级显著提升,因此试验车辆在进行试验前,不应刻意选择存放温度,应尽量避免存放在30 ℃以上或通风好的地方,避免VOC 物质挥发影响试验的准确性。

10)车辆燃油箱中的燃料种类和燃料量按制造厂的规定添加。

3 结论

整车VOC 控制是一项系统性工作,其影响因素众多。有效控制车内空气污染、为乘员提供舒适健康的车内环境,需要政策、技术、生产和应用等多方面的持续关注和努力。文章基于某车型的客观检测数据,从内饰零件和材料对整车VOC 试验的影响度切入,归纳优化了整车VOC 试验车辆的状态检查方案,使得试验结果更为科学准确,便于确定下一步空气质量整改的方向,对主机厂进行整车VOC 管控具有重要的现实意义。