炭罐电磁阀引起车内异响问题的分析和控制

郑军 郑涛 朱建 李虎 王弘岩 邓业宝

(众泰汽车工程研究院)

国内外对汽车排放的控制日趋严格,各大车企争相开发“国Ⅵ”排放项目。随着排放物限值要求的提高,为了满足“国Ⅵ”蒸发排放要求,必需增大炭罐脱附量,则炭罐电磁阀在怠速工况需要长时间开启,此时带来了新的噪声振动以及舒适性(NVH)问题。文章以某款新开发的车型为例,阐述在“国Ⅵ”排放开发项目中,炭罐电磁阀引起整车NVH 问题的排查分析和优化控制的整个过程。

1 炭罐电磁阀工作原理

炭罐电磁阀通过电脉冲宽度的调制来控制炭罐发挥净化作用,即活性炭罐贮存来自油箱和燃料系统的燃油蒸气,并用电磁阀来控制清污工作。图1 示出汽车燃油蒸发排放控制系统示意图。当条件合适时,发动机控制单元(ECU)会控制炭罐电磁阀打开,燃油蒸气脱附,从炭罐经电磁阀进入发动机燃烧。各元件之间都由尼龙管相连。

图1 汽车燃油蒸发排放控制系统示意图

2 问题排查及原因分析

某车型开发国Ⅵ排放项目,在发动机运转状态下,车内存在周期性的“突突”声,特别是在怠速工况,主观感觉尤为明显。当车速或者发动机转速较高时,可能因风噪或者发动机噪声等背景噪声过大,主观感觉该“突突”声尚可。故针对该“突突”声异响,主要在怠速不带载工况下进行问题排查和优化。怠速不带载工况下,车内噪声总声压级达到42.9 dB,贡献频率主要集中在100~1 500 Hz。

根据工程经验,初步判断异响原因为发动机喷油脉冲振动通过燃油管路传递至车身,然后辐射出来,引起车内异响。在断开燃油管路与车身所有的固定点后,该异响仍然存在。

在排查燃油管路的过程中,观察发现炭罐与发动机相连的尼龙管也存在周期性的脉冲振动,手触感受其振动频率与车内噪声频率非常接近。该管路振动来源于燃油蒸发控制系统[1-2]。

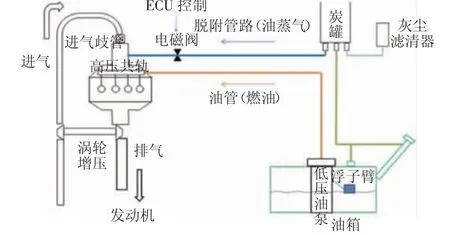

为了快速锁定噪声来源,将炭罐电磁阀的控制线断开,保持电磁阀常闭,则车内100~1 000 Hz 噪声得到大幅度降低,总声压级降幅达到近4 dB,如图2 所示。主观感受车内“突突”声基本消除,可以接受。

图2 炭罐电磁阀断开控制线前后车内噪声频谱图

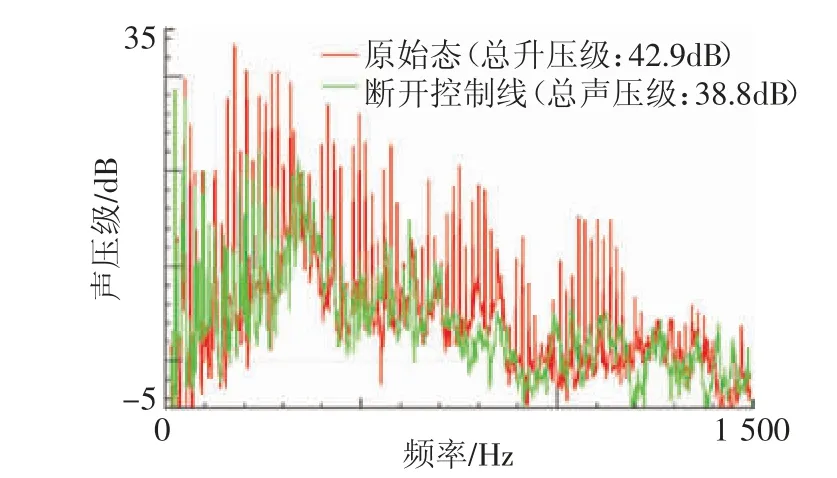

炭罐电磁阀固定在动力总成上,其工作引起车内噪声的传递路径一般分为空气传播和结构传播2种。具体传递路径,如图3 所示[3-4]。

图3 炭罐电磁阀噪声振动传递路径

基于此,首先排查通过管路结构传递的可能性和贡献量,即断开炭罐与电磁阀之间所有尼龙管和车身的固定点,试车主观感觉并没有发现明显的炭罐电磁阀工作噪声。由此判断,怠速工况下,车内存在的“突突”异响主要由炭罐电磁阀工作振动产生,通过尼龙管、车身钣金等结构件传递至车内。

3 优化改善

噪声振动的三要素包括振动源、传递路径及接受体。炭罐电磁阀的振动作为上述问题的主要振动源,将其在开发车型与某国Ⅵ已上市竞品车上的表现进行对比,两者振动幅值相当,因此,后续主要围绕传递路径方面进行改善优化。

最简单的改善办法就是将尼龙管与车身的所有固定点断开,但是从工程可实施化方面分析,必然不可行,而且尼龙管与车身之间的管夹目前已经采用橡胶隔振,因此,为了将电磁阀产生的脉冲气流减缓成平稳气流,降低其对尼龙管的脉动冲击,从2 个方面着手优化验证:1)在靠近炭罐电磁阀处的尼龙管上,增加一个直径为45 mm,长68 mm 的缓冲腔,如图4 所示。2)在靠近炭罐电磁阀处的尼龙管上,增加一个单向阀。单向阀内,燃油蒸气只能从白色阀端通往黑色阀端,如图5 所示。

图4 缓冲腔示意图

图5 单向阀示意图

加装缓冲腔后,试车主观感觉车内“突突”异响改善明显,但未完全消除,仍然不能接受;加装单向阀后,主观感觉几乎没有“突突”声。

加装单向阀前后车内噪声频谱图,如图6 所示。从图6 可以看出,加装单向阀后,车内噪声总声压级较原状态降低3.6 dB,和断开炭罐控制线时的车内噪声相差不多,可以接受。

图6 加装单向阀前后车内噪声频谱图

4 结论

开发“国Ⅵ”排放项目中,由于燃油蒸发脱附量加大,炭罐电磁阀噪声已成为整车NVH 问题的通病,其根本原因为炭罐电磁阀振动,通过尼龙管、车身钣金,最终辐射传递至车内。文章最终通过在尼龙管上增加单向阀,使问题得以解决。在整个问题排查和优化验证过程中,有以下经验可供在设计阶段或者调校匹配中借鉴和参考:

1)炭罐电磁阀尽量布置在动力总成上,避免其工作振动直接传递至车身。

2)尼龙管与车身之间的管夹需要增加橡胶垫设计,用以加强其隔振性能。

3)可采用缓冲腔或者单向阀,改善炭罐电磁阀振动引起的车内异响问题。此外,在设计阶段,需要充分考虑预留布置空间等问题。

4)上述方案不仅适用于炭罐电磁阀的振动优化,同样也可应用于其他流体脉冲振动引起的NVH 问题。