基于有限元的客车车架轻量化设计

毛敏捷、郭经峰、张宇、李鑫源

(青岛理工大学 266520)

0 引言

车架是客车的重要组成部分,在车辆行驶过程中,会受到汽车发动机总成和各组成部分的质量以及行驶时悬架传递的冲击、扭曲与惯性的共同作用,其安全性、舒适性、使用寿命以及稳定性是重要的判定参数[1]。通过有限元的方法对客车车架进行分析,得出客车的静态分析结果,可以更加透彻地了解车架的应力和变形分布情况,从而提出优化设计方案,实现轻量化的目的。

1 客车车架的模型建立

1.1 车架CATIA三维模型建模

采用CATIA三维软件建立车架模型,采用边梁式结构,该车架结构由2根主纵梁为主要支撑、2根前后横梁、12根中间横梁和2根边梁组成。车架的长度和宽度分别为9 015.000 mm和2 770.000 mm,参数如表1所示。

1.2 车架有限元模型

将建立好的车架模型导入ANSYS的静态分析模块中,设置有限元单元类型为壳单元,将车架离散为255 831个单元,共415 016个节点。车架的材料参数如表2所示。

车架在静止和行驶时都受到各种载荷、载重及自身质量的作用,在不同的工况下受到不同的复杂力[2]。本文对车架进行静态分析,将车架本身的质量和载重的质量简化为车架上的均布载荷,加载0.2 N/mm2,车架的有限元模型加载情况如图1所示。

表2 车架材料参数表

图1 车架有限元加载图

2 车架的静态分析

2.1 纯弯曲静力分析

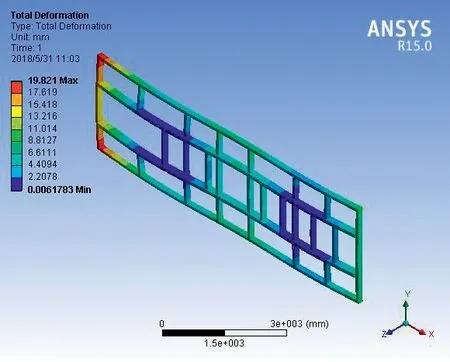

满载弯曲工况下,车架承受的载荷是最大的,这种工况下车架所受的应力和变形都相对较大。如图2和图3所示的有限元模型图可知,最大应力值为199.87 MPa, 远小于车架的屈服强度,发生在车架前后车轮约束的位置。最大变形量为19.820 mm,发生在车架的后横梁上,此处缺少好的刚度支撑,变形较大,但仍符合刚度要求,此工况下车架安全。

2.2 紧急制动静力分析

满载情况下车架可能受到较大的应力和变形,在此情况下紧急制动,车架的受力会更加复杂。由图4和图5可知,紧急制动情况下最大应力值为200.41 MPa,在吊耳与车架相接的位置,大于简单的满载弯曲工况。最大变形量为19.800 mm,出现在车架的后横梁上,与满载弯曲工况相差不大,变形幅度较小,在合理范围之内,此工况下车架安全。

表1 车架主要参数表(单位/mm)

图2 满载弯曲工况下的应力图

图3 满载弯曲工况下的形变图

图4 紧急制动工况应力图

图5 紧急制动工况形变图

从分析结果来看,最大应力为200.41 MPa,未超过安全系数为1.5时的最大应力值233.00 MPa;车架有轻微变形,但符合刚度要求,车架变形的最大位移为19.800 mm。综上所述,该车架结构满足刚度和强度要求,且有很大的轻量化空间,可进行轻量化设计。

3 车架轻量化设计

3.1 车架尺寸优化

先用车架的主纵梁进行优化设计。取主纵梁的厚度和宽度作为设计变量,得到2个优化设计变量,并对其进行上下限的限制。优化设计变量的初始值和变化范围如表3所示。

表3 优化设计变量表

3.2 车架主纵梁的优化

最优解主纵梁宽为82.000 mm,主纵梁的厚度为182.000 mm,受到最大应力值为245.80 MPa,车架质量减少6 500 kg,减少了5.8%。将最优解参数代入纯弯曲工况时验证(图6),最大应力为245.87 MPa,车架的刚度和强度满足要求,经优化后较好地实现了轻量化。

表4 车架优化解

3.3 车架的整体优化

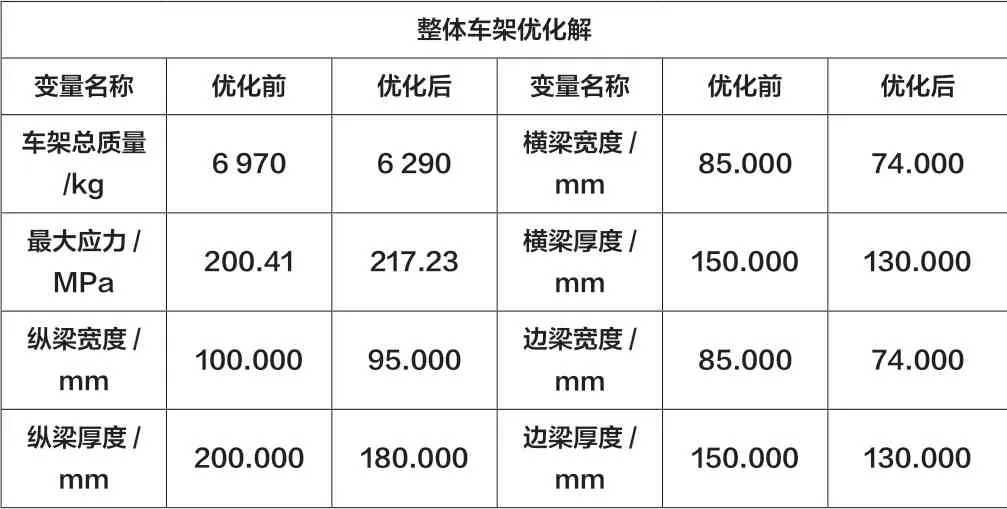

主纵梁经过优化后,整个车架的强度和刚度发生变化,但仍满足要求,且达到轻量化的目的。故对整体车架进行优化设计,变量如表4所示。

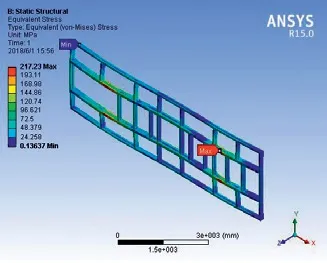

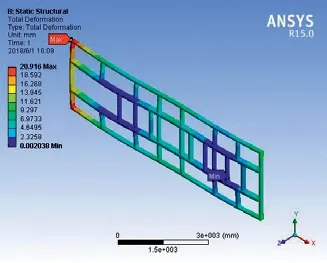

经过优化后整车架最大应力为217.23 MPa(图7),发生在钢板弹簧与车架的接触点上,最大变形为20.916 mm(图8),发生的位置为后横梁。整个车架满足安全系数为1.5的强度要求,也满足刚度要求。车架的质量由6 970 kg减少为6 290 kg,减少了9.75%,达到轻量化目的。

图6 车架纯弯曲分析

图7 分析应力图

图8 分析形变图

4 结束语

本文对运用ANSYS对车架结构有限元模型进行了分析研究,分析纯弯曲工况和紧急制动工况下的强度和刚度特性。掌握了车架结构特性,各个部分受力和变形的特点,并进行了车架的优化设计。车架质量由6 970 kg减少为6 290 kg,车架整体减少了9.75%,达到了轻量化的目的,有效提高了客车的油耗及整车性能,对于车架结构的轻量化设计研究具有非常重要的价值。