退火工艺对Cu-8Sn-0.3P合金带材组织性能的影响

谢 鹭

(南昌大学 机电工程学院,江西南昌 330031)

导电弹性元件的连接器是电器终端之间连接与分离的功能元件,是电子器件的重要组成部分,其关键零件是接触件,又称接插元件,90%使用铜及铜合金,涉及的铜材品种中主要是高精度锡磷青铜带材,它同时具备较高的导电、导热性能和良好的物理性能。锡磷青铜通过Sn、P元素的合金强化作用及冷加工硬化可获得较好的电学及力学机械性能,易加工冲制成各种复杂形状的弹性元件。它不仅具有优良的弹性性能,还具有耐腐蚀、耐磨、无磁性的特点,是目前铜基弹性合金材料中用量最大、用途最广的弹性材料。锡磷青铜接插件产品状态集中在H、EH和SH,目前从低锡C5110(Sn4%)到高锡C5210(Sn8%)的锡磷青铜都被大量应用。

锡磷青铜板带坯采用水平连铸生产,由于Sn元素存在着宏观的反偏析和微观的枝晶偏析,使得材料塑形变形能力不均匀,变形时容易引起应力集中,产生裂纹。因此,水平连铸带坯在开轧前,必须进行长时间均匀化退火,退火后枝晶偏析消失,铸坯晶粒细化,改善带坯的偏析和疏松,提高带材的成品率。

锡磷青铜带坯一般采用冷轧开坯,经多次冷轧和中间退火后,制成不同厚度的带材。由于锡磷青铜铜带易发生加工硬化效应,在冷加工生产过程中需进行多次中间退火,生产周期较长,生产成本高。本文以Cu-8Sn-0.3P合金为研究对象,研究不同退火工艺对Cu-8Sn-0.3P合金组织性能的影响。

1 实验

1.1 合金成分

在《加工铜及铜合金牌号和化学成分》(GBT 5231-2012)中,Cu-8Sn-0.3P合金牌号中 Sn含量范围比较宽,在7.0%~9.0%之间。本实验拟选定市场上需求量大的合金品种作为研究对象。其主要合金元素检测结果,见表1。

表1 Cu-8Sn-0.3P合金主要合金元素检测结果 %

1.2 加工工艺及主要工艺参数

1)加工工艺。其工艺流程如下:配料—熔炼—水平连铸—均匀化退火—铣面—冷粗轧—中间退火—留底轧制—留底退火—成品轧制—脱脂、清洗、钝化处理—拉伸弯曲矫直—低温退火—清洗、钝化处理—质量检验等。

2)水平铸造参数。其重要参数如下:浇铸温度(1 180±10)℃,铸造速度 159 mm/min,水压 0.4 MPa,铸坯出口温度380℃。

1.3 主要试验检测设备

主要试验检测设备采用CMM-66Z光学显微镜,GDA 750辉光光谱仪,ARL-4460直读光谱仪,Agilent ICP,AG-IC电子拉力试验机,HXS-1000A数字式显微硬度计,Axiovert 40 MAX金相显微镜。

2 不同退火工艺对合金组织的影响

2.1 均匀化退火工艺对组织的影响

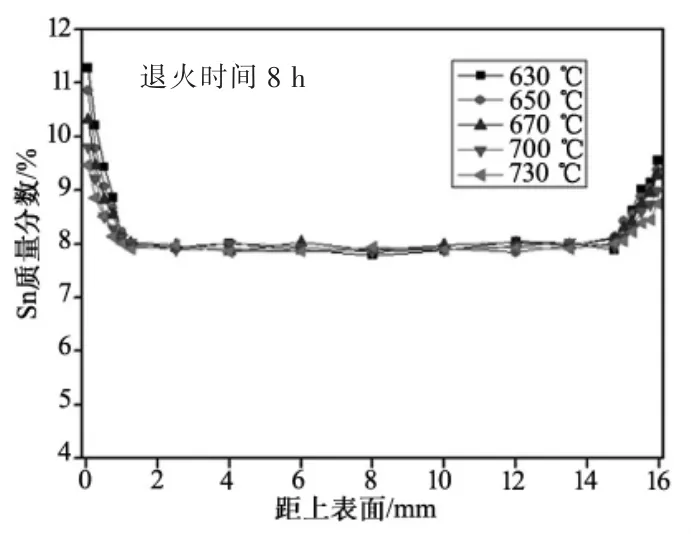

1)均匀化退火温度。在570~730℃之间对Cu-8Sn-0.3P铸坯均匀化退火,退火时间为8 h。图1为均匀化温度对Cu-8Sn-0.5P铸坯显微组织的影响,图2为均匀退火温度对Sn元素分布的影响。

图1 均匀化退火温度对铸坯显微组织的影响

图2 均匀化退火温度对Sn元素分布的影响

由图1可知,570℃×8 h退火合金依然为枝晶组织,600℃×8 h均匀化退火后就可消除枝晶组织,得到等轴晶粒。随着退火温度的升高,晶粒明显长大,同时孪晶结构愈加发达,在730℃时,晶界明显粗化,表明温度过高,引起晶界局部熔化。

由图2可知,Cu-8Sn-0.3P铸坯上下表面存在显著的反偏析,均匀化退火可以减轻反偏析的程度,随着退火温度的升高,反偏析程度降低,但不能消除反偏析。

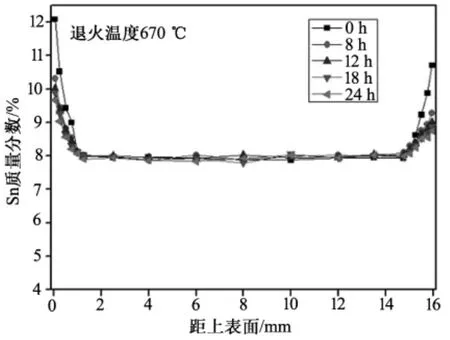

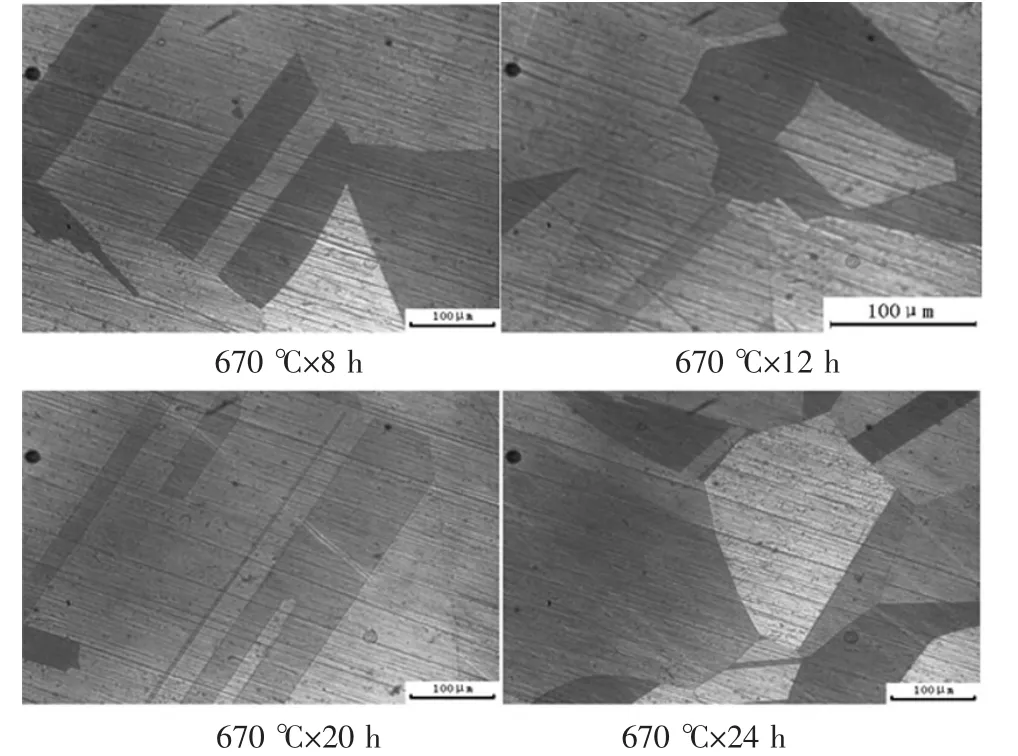

2)均匀化退火时间。实验选择在670℃下退火为8~24 h。图3为均匀化退火时间对Sn元素分布的影响,图4为均匀化退火时间对Cu-8Sn-0.3P铸坯显微组织的影响。

图3 均匀化退火时间对Sn元素分布的影响

图4 均匀化退火时间对Cu-8Sn-0.3P铸坯显微组织的影响

由图3可知,Cu-8Sn-0.3P铸坯上下表面存在显著的反偏析,均匀化退火可以减轻反偏析的程度,随着退火时间的延长,反偏析程度降低,但不能消除反偏析。

由图4可知,经退火8 h后,延长退火时间对Cu-8Sn-0.3P合金组织晶粒大小没有明显的影响。由于晶粒长大给轧制时各晶粒协调变形增加困难,孪晶结构也会阻碍位错的运动提高变形的阻力。

因此,均匀化温度不宜过高,时间不宜过长[1]。对于合金均匀化工艺一般可以选择在600~680℃、6~8 h,提高温度可以适当缩短退火的时间。

2.2 中间退火(再结晶退火)工艺对组织性能的影响

Cu-8Sn-0.3P合金带材冷轧过程都要进行中间退火,中间退火可以起到两方面的作用,既可以消除加工硬化,又可以起到调节带材晶粒大小的作用,从而调节带材的性能[2]。中间退火的温度对带材的组织和性能有很大影响。温度太低,软化不充分,影响后续加工;温度太高,晶粒发生长大,晶粒粗大,对带材的力学性能产生不利影响。图5为中间退火温度对合金显微组织的影响。该试样经80%变形率轧制至厚度 2.0 mm,中间退火(2 h)后轧制至 0.4 mm,最后经200℃(90 min)低温退火。中间退火温度对Cu-8Sn-0.3P带材性能的影响如图6所示。

图5 中间退火温度对Cu-8Sn-0.3P合金显微组织的影响×200

图6 中间退火温度对Cu-8Sn-0.3P带材性能的影响

由图5可知,经450℃×2 h退火后再结晶比较完全。随着退火温度的升高,由于晶粒显著长大。晶粒长大影响后续轧制时晶粒变形的协调性,因此中间退火温度不宜过高,应该控制在550℃左右。

由图6中可知,随着中间退火温度的升高,Cu-8Sn-0.3P带材的强度和硬度降低,塑性(延伸率)先升高,后降低,原因是温度过高,晶粒粗大,变形协调困难,导致塑性降低。比较理想的中间退火温度应控制在 500~550 ℃(2 h)。

2.3 低温退火工艺对组织性能的影响

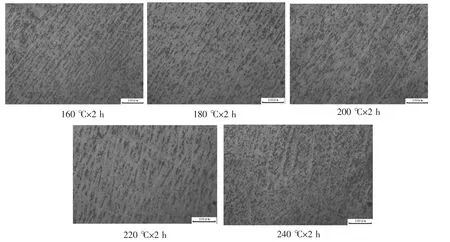

Cu-8Sn-0.3P是一种低温退火型合金,经低温处理后,其硬度、抗拉强度略低于处理前,但延伸率明显提高,同时疲劳强度和弹性性能也可以得到改善[3]。对经二次中间退火轧制后的Cu-8Sn-0.3P带材进行了低温退火实验,分别测试了160~240℃区间退火温度对带材硬度的影响。另外还研究了在220℃退火时间对带材力学性能的影响。图7为低温退火温度对Cu-8Sn-0.3P带材金相组织的影响,图8为低温退火对Cu-8Sn-0.3P合金性能的影响。

图7 低温退火温度对Cu-8Sn-0.3P合金带材金相组织的影响

图8 低温退火对合金性能的影响

由图7可知,低温退火对合金的显微组织没有明显的影响。

由图8可知,随着退火温度的升高,Cu-8Sn-0.3P合金的硬度下降。随着退火时间的延长,开始硬度下降比较快,超过90 min后,硬度下降很慢,基本保持平稳。合金退火前,延伸率在4%左右,220℃退火,超过60 min,带材的延伸率可达到10%以上。低温退火工艺可以根据产品性能要求,在一定的温度范围内进行选择。

3 结论

1)合金均匀化工艺一般可以选择在600~680℃、(6~8 h),提高温度可适当缩短退火时间。

2)比较理想的中间退火温度应控制在500~550℃(2 h)。

3)退火前,Cu-8Sn-0.3P合金延伸率在4%左右,经低温退火(220℃),超过60 min,带材的延伸率可达到10%以上。低温退火工艺可以根据最终产品性能要求,在一定的温度范围内进行选择。