铜冶炼厂改造工程设计难点及技术创新

刘建军

(中国瑞林工程技术股份有限公司,江西南昌 330038)

国外某铜冶炼厂是一座有着30多年历史的老铜冶炼厂。该厂于1983年建成投产,阴极铜产量为138 kt,采用气流干燥、FSFE(沉淀池自带电极的闪速炉)熔炼、PS转炉吹炼、回转式阳极精炼、传统始极片电解,FSFE渣直接水淬,PS转炉渣选矿处理,闪速炉和转炉烟气分别经余热锅炉及电收尘处理后汇合送制酸。经过几次改造,2007年阴极铜产能增至215 kt/a。由于采购的铜精矿成分发生重大变化,2010年精矿处理量约720 kt,阴极铜实际产量为176 kt。根据业主要求,该厂需扩建改造,拟将精矿处理能力从720 kt/a提高到约1 330 kt/a,相当于年产阴极铜约300 kt。其主生产系统仍沿用现有工艺流程,改造内容主要包括精矿运输、冶炼、渣浮选、制酸及公用设施等。该项目为大型EPCM总承包项目,业主为其国际知名矿业公司。

该公司对项目的要求,如设计深度、设计标准统一、技术创新、文件编制内容及施工要求等方面,比国内同类工程高很多。该项目通过总承包单位的精心设计和组织实施,于2015年7月完工并顺利投产。本文从项目设计的难点及技术创新角度进行分析、总结,为同类铜冶炼厂的扩建改造提供参考和借鉴。

1 工艺流程

该项目工艺流程如下:海运铜精矿在港口卸料后,经计量、取样送精矿库贮存。精矿库和熔剂石英砂经过仓式配料后,送蒸汽干燥系统。干燥后的混合铜精矿进入闪速熔炼炉熔炼,反应生成的品位为62%的冰铜通过吊车加入到转炉进行吹炼,闪速炉渣经缓冷后送渣选处理。转炉吹炼产出的98.5%的粗铜则通过吊车加入至阳极炉内进行精炼,转炉渣经缓冷后送渣选处理。阳极炉内的粗铜经过氧化还原后,产出99.4%的阳极铜,经圆盘浇铸成的合格阳极板送电解车间。闪速炉、转炉产生的高温烟气经各自余热锅炉回收余热后,再经各自的收尘系统除尘后,分别进入制酸系统。制酸系统对闪速熔炼炉及转炉烟气进行净化、冷却、干燥、转化、吸收等一系列处理之后,将烟气中SO2转化、吸收得到产品硫酸。闪速炉渣及转炉渣经浮选处理后,产出的渣精矿返回精矿库,尾矿外售。

2 设计难点

该项目是中国瑞林工程技术股份有限公司(以下简称“中国瑞林”)承接的首个国际大型EPCM总承包项目。由于项目属国外改造项目,且业主要求严格,所以在设计过程中遇到了诸多困难。

2.1 原始设计资料缺失

本项目冶炼区域大部分是在现有厂房及设备的基础上进行改造更换。冶炼厂是个历经了30年生产的老厂,中间经过数次改造,很多原始设计资料不全或与现场实际不符。因此,许多重要的、设计所需要的基础数据都必须在现场进行反复勘察测量获取。此外,还存在着厂房或室外设备定位与总图不一致的情况,因此,设计完成后需要及时在现场进行测量、放线等,再次核对设计与现场是否有差异。根据放线结果做出分析判断后,进行相应设计升级,同时对设备订货资料进行相应修改。

2.2 停产对接时间短

项目的核心设备闪速炉停炉时间短,停产对接时间只有50 d,且对接点多。因此,设计在考虑节约建设投资、降低运行成本的前提下,还需考虑改扩建方案不能影响工厂的正常生产。同时设计方案还需综合考虑设备的运输、分步施工安装要求,尽可能地减少停产对接时间。

2.3 不确定因素多

项目会经常出现不可预见的问题。如地下隐蔽工程无法判断,以及闪速炉改造内容的不确定性等。尤其是闪速炉停炉后发现,很多地方腐蚀及变形严重,需要临时变更设计方案及制定修复方案。设计修复方案在保证闪速炉正常使用的基础上,还需兼顾50 d的对接时间,难度极大。

2.4 改造所需场地受限

除渣选区域为新增场地外,其它重点区域如熔炼、硫酸及公辅基本属于就地改造扩建,因此对改造的方案及设备的配置难度极大。

2.5 尽可能利用原有设备设施

为节省投资,需要尽量利用原有设备设施。而原有设备设施陈旧,哪些设备设施可以利用,需要先了解其性能参数,再计算评估。为满足扩产的要求,需经过核算后,再进行局部改造或加固处理,其设计工作量和难度很大。

2.6 设计深度要求深

国内项目设计简洁、效率高,图纸深度相对较浅。同时由于国内施工单位基本都是专业施工队伍,有类似工程的实践经验,因此对于图纸的深度要求相对较低,施工单位根据施工经验就可以解决图纸中相对不完整的内容。

本项目业主方主要管理人员基本来自西方国家。他们对设计图纸深度的要求远比国内工程高,且图面翻译要求准确无误。例如在国内很多制作安装图可以选用标准图集,但在该项目中都必须重新绘制。国内的安装图中反映出的一般是安装后的状态,安装图相对简单,而该项目安装图需反映出设备各零件是如何组装的。

2.7 全厂原系统自动化改造难度大

冶炼厂原电气信号指示和联锁均通过继电器完成,各区域控制室仍然使用20世纪80年代模拟盘监控。老系统自动化改造需要对全厂的新老流程以及控制情况了解得非常透彻,仅此项工作花费了半年时间。此外,现有的控制室不能满足DCS控制系统的布置安装条件,需要在停炉期间进行盘柜拆除及控制室的扩建改造。通过不懈地努力,本项目最终实现了将现有的指示信号和联锁信号由继电器信号转换成I/O信号接入PLC控制系统的自动化改造工作。将冶炼厂由老旧的模拟盘监控改造成使用先进的DCS控制系统(西门子PCS7系统)进行集中控制的现代化冶炼厂。

2.8 标准规模差异大

根据当地冶炼厂标准,低压系统必须使用断路器作为电动机的接地保护器件。在本项目中,设计综合考虑了中国和项目所在地的标准,在结合分析断路器和热继电器的脱扣曲线的基础上,首创了EXCEL平台下的低压系统接地保护设计和电缆截面校验表,解决了在项目所在地标准下低压系统必须使用断路器作为电动机的接地保护器件的设计难点。

此外,该项目电压等级为非标准电压(22 kV、3.3 kV),在选取过电压保护元件时,考虑其绝缘配合缺乏现成数据。因此,在参考中国相关标准的理论计算和制定依据的基础上,和多方专家多次研讨,最终确定了绝缘配合的设计参数。

3 工程改造技术创新

3.1 窄轨大型门座式起重机精矿卸运技术

原有起重机能力为300 t/h,其最大工作幅度只有22 m。当规模扩大后,起重机的额定起重量增大到600 t/h,比原来增加一倍,最大工作幅度也需增大到42 m。但同时要求新的门座式起重机的轨距及荷载必须满足原有码头的基础要求,即轨距维持原有的9 m不变。新的门座式起重机与原来相比,除轨道窄、设备大型化外,还必须具备卸运散装精矿及集装箱两种功能,其中抓斗的起重量为32 t,吊钩的起重量为40 t。新的门座式起重机将船上的精矿抓起后旋转90°,将精矿卸至移动式料斗车上的料仓内,然后通过料仓下的胶带运输机将精矿转运出去,这就需要保证新的门座式起重机和移动式料斗车的同步运行。针对这种情况,采用将门座式起重机与移动式料斗车刚性连接方式,通过门座式起重机的驱动行走,带动移动式料斗车的同步行走。

3.2 高精度铜精矿连续输送称量计量系统

铜精矿的贸易结算采用先进的连续输送称量计量系统,计量精度高达 2 kg/4.5 t(0.044%)。 整个称量计量系统包括2个料仓、2台胶带运输机以及称重系统。2套系统既可以保证精矿运输的连续性,又保证精矿在静止胶带机上称量的准确性,填补了国内空白,达到世界同类产品先进水平。

3.3 大型精矿干燥技术

铜精矿采用先进的蒸汽干燥技术取代了原来的气流干燥,选用1台能力为240 t/h(湿基)的蒸汽干燥机,为目前世界上大型铜精矿蒸汽干燥设备。

3.4 闪速炉改造方案的优化设计

1)反应塔改造。经过核算,闪速炉反应塔尺寸能满足扩产要求,但在具体结构上需作进一步优化,主要体现在反应塔顶部结构和冷却系统上:(1)原反应塔顶耐火砖采用的是拱吊结合结构,即边缘部分采用的是拱顶,中间部分采用吊挂,这种结构导致拱顶部分耐火砖不容易检修、更换。因此,本次改造将反应塔顶改为全部吊挂平顶的结构。(2)原反应塔筒体部分布置的水套间距较大,层数较少,且在耐火砖与壳体之间设置有冷却铜管。由于炉气中含有SO3,炉气通过砖缝接触冷却铜管易产生低温腐蚀,从而造成铜管漏水。因此,改造取消冷却铜管,在筒体上部原冷却铜管位置设置1圈立式水套;筒体中部3层水平水套中间各增加1层水平水套,这更有利于在反应塔壁形成挂渣,能更好地保护塔壁,从而延长反应塔的寿命。

2)沉淀池改造。(1)考虑到薄渣层操作更有利于热量传递至铜锍层,因此将渣层厚度减至250 mm,将原来闪速炉厚渣层操作改为薄渣层操作。虽然渣停留时间较短,可能导致渣含铜较高,但由于后面有渣选,不会影响到铜的回收率,因此可以保持现有沉淀池的尺寸不变。(2)原闪速炉沉淀池顶部采用水冷梁架楔形砖的结构形式。这种结构不利于耐火砖的检修和更换,而且存在铜管漏水的可能,因此将池顶改成吊挂耐火砖的结构,取消水冷梁,在靠近反应塔的池顶耐火砖间增设5排吊挂铜水套。这是因为在这部分区域,烟气形成的涡流对耐火材料冲刷比较厉害,增设水套能更好地保护耐火材料,延长池顶寿命。

3)闪速炉炉体周边冷却供排水系统改造。(1)闪速炉炉体全部采用集水箱供排水,即冷却水进水主管经集水箱的供水箱分配后成多路进水支管接入对应的冷却元件,对应的冷却水回水支管回到集水箱的回水箱后汇入回水总管。(2)所有供水点的回水支管上都配备了测温热电偶,温度信号接入闪速炉DCS系统,并设置高温报警功能,回水支管和冷却元件一一对应并编号。一旦某个回水支管出现温度异常,在DCS系统上很快就能确定是哪个冷却元件有问题,这对整个水系统的监控和管理而言都非常方便。

3.5 闪速炉余热锅炉的双汽包设计

由于改造项目的特殊性,闪速炉余热锅炉首次采用双汽包设计:新增1个汽包及2台循环泵,将新增的受热面及部分现有受热面纳入新的循环系统中,增加了现有水循环的循环倍率,提高现有系统的安全性。从锅炉运行的角度来说,改造后的闪速炉余热锅炉相当于2台余热锅炉,它们共用钢结构及烟气通道,分别进行汽水循环。

3.6 电收尘器模块化设计

该项目由于是改扩建项目,安装电收尘器存在场地受限的情况,必须对电收尘器整体结构进行分解,以满足安装要求。本项目将电收尘器整体结构分解成诸多个单独独立的电场,首次创新性地对其进行模块化设计后,通过预拼装、吊装,最终就位安装,满足了施工和进度要求。电收尘器模块化设计的优点:1)单个电场模块化设计后的整体结构更为牢固;2)解决了改扩建项目安装场地受限的情况;3)减少了设备安装过程中的吊装次数;4)提前预拼装,缩短后续设备安装的施工周期。

3.7 饱和蒸汽透平发电取代过热蒸汽发电

冶炼厂原有1套过热蒸汽发电系统,将余热锅炉生产的饱和蒸汽通过燃油过热器过热后,送至过热蒸汽透平发电机发电。由于过热器需燃烧重油,既浪费能源,又超标排放,不符合节能环保的要求。在本次设计中,设置1套饱和蒸汽透平发电机组,拆除原有的过热器、过热蒸汽透平发电机,将余热锅炉生产的饱和蒸汽直接用来发电,既简化了工艺,又节能减排,取得了良好的效益。

3.8 先进的烟气制酸技术

该项目采用了动力波洗涤、中温位热回收等先进的烟气制酸技术:1)动力波洗涤技术。由于铜冶炼烟气含杂质比较高,而且前端设备陈旧,所以进入硫酸系统的杂质量非常大,为确保净化效果,设计采用了二级动力波洗涤。2)中温位热回收。由于SO2浓度比较高,所以对转化工段的中温位热进行回收,产出蒸汽并入蒸汽管网,供全厂使用,以节省能源。

3.9 先进的炉渣选矿技术

该项目采用了半自磨+球磨+中矿再磨+浮选等先进的炉渣选矿技术:1)炉渣选矿系统选矿工艺在消化、吸收国内铜冶炼炉渣选矿生产实践的基础上,采用半自磨+球磨+中矿再磨+浮选的工艺流程处理闪速熔炼与转炉吹炼缓冷混合渣,节能减排效果突出,选矿尾渣含铜可控制在0.30%左右,有效提高了冶炼厂铜回收率。2)精选设备采用浮选柱,有效提高精矿品位。3)磨浮车间首次创新采用露天设计,充分利用地形配置,降低了项目投资。

3.1 0新型炉渣缓冷自动控制技术

渣缓冷场设计自动喷淋系统,并在渣包车上设置无线传输装置,配备触摸屏方便渣包车司机掌握渣缓冷场情况。渣缓冷场每个渣包位都设置1根喷淋水管,每根喷淋水管都安装有自动控制阀门,可在控制室实现远程操作。在渣包车及控制室之间设置1套无线数据传输系统,当渣包车运热渣包至缓冷场,放下包子后,渣包车司机将所放渣包位置信号通过无线装置发送给控制室,控制室接收信号后,将根据预先设置的自动喷淋程序进行喷淋作业。同时,控制室会向渣包车发出当前待倒包位置信号,便于渣包车司机放置渣包后,取走待倒包。

3.1 1三维设计

三维设计不仅可以有效检查各专业的碰撞,且管道配置图、材料表、阀门表等均可以从三维设计中自动生成,能显著提高设计效率。本项目除了没有管道且又是在原厂房改造的子项,如精矿卸运及精矿库没做三维设计外,其他子项基本都运用了三维设计。事实也证明,由于三维设计的应用,该项目设备及管道在安装过程中,确实很少有碰撞之类的问题出现。

3.1 2点云模型应用

该项目闪速炉运行30年来表面结构已出现严重变形,为保证在有限的对接时间内完成闪速炉的改造,降低投资,中国瑞林与欧洲FARO公司合作,首次在铜冶炼行业应用点云模型技术,对闪速炉进行全方位的3D扫描,再根据扫描后制作成点云模型,确定闪速炉的改造内容,制定合理的施工方案。点云模型主要应用在3个方面:

1)施工方案的制定。利用FARO提供的浏览模型,可以身临其境地查看熔炼车间的现场情况。对于现场难以观察和测量的部位,可以利用点云模型,通过不同部位的切图,得以形象的展示。通过浏览模型,方便施工方案的讨论及制定。卷扬的浏览模型及点云模型分别见图1~图2。

图1 卷扬的浏览模型

图2 卷扬的点云模型

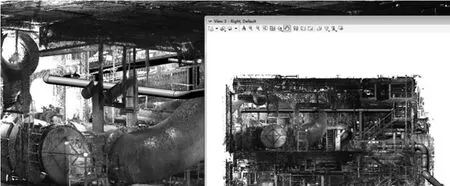

2)管道碰撞检查。熔炉车间设备多、管道密,特别是闪速炉周围风管、油管、氧气管、水管错综复杂。针对闪速炉冷却循环水系统,在进行初步的管道走向后,利用点云模型,检查改造的管道跟目前的结构或管道是否有碰撞,并进行测量,确定修改方案。图3为导入管道BENTLY模型和点云模型后的效果。

图3 检查管道碰撞截图

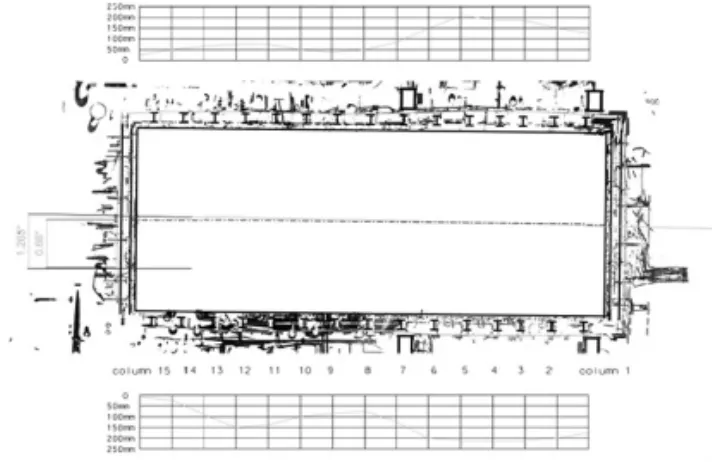

3)闪速炉沉淀池立柱变形测量。为了给施工提供更多的依据和参考,本次闪速炉改造,利用点云模型与BENTLY模型的结合,通过切图达到以下两方面的目的:核实反应塔喷嘴中心线位置是否偏移;了解沉淀池立柱变形情况。沉淀池立柱和反应塔支撑立柱模型见图4,沉淀池立柱位移示意见图5。

图4 沉淀池立柱和反应塔支撑立柱模型

图5 沉淀池立柱位移示意

4 结语

该铜冶炼厂是1座30多年的老厂,该厂的扩建改造面临着众多困难,如原始设计资料缺失,停产对接时间短、不确定因素多,场地受限,国内与国外标准规模差异大,设计深度要求深等。中国瑞林积极勇敢地面对困难,攻坚克难,在精矿卸运技术、称量计量系统、精矿干燥技术、闪速炉改造优化、制酸技术、炉渣选矿方面精心设计,在三维设计,点云模型上锐意创新,使项目得以按时、按质地顺利投产,各项技术经济指标均达到或接近世界闪速炼铜工厂的先进水平。