一种基于储能焊的混合电路典型失效模式

胡长清,赵鹤然,田爱民,马艳艳,刘庆川

(中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

导热胶粘片是混合电路中非常常用的一种粘片工艺,普遍应用于裸芯片、陶瓷基板和金属外壳之间的粘接[1-2]。该工艺为某产线成熟的封装工艺,粘接效果一直比较良好。但在对该线所生产的某种混合电路的处理过程中,电路在经稳定性烘焙、温度循环、恒加试验后,十余只电路管腔内发现异响。开盖后确认电路有异响的原因为陶瓷基板脱落。从此实际案例入手,通过阐述对电路进行故障排查定位失效原因的过程,论述了混合电路储能焊密封工艺对导热胶粘接可靠性方面的影响,进而提出了一种混合电路故障模型。

2 失效故障描述

在生产某种混合电路过程中,电路在经稳定性烘焙、温度循环、恒加试验后,注意到有十余只电路管腔内发生异响。开盖后确认电路有异响的原因为陶瓷基板脱落。图1为失效电路脱落后的基板背面导热胶状态。可见,固化后的导热胶全部粘贴在基板背面,且完全覆盖基板并有溢出基板边缘胶体,说明导热胶涂抹量足够。

图1 脱落后基板背面导热胶状态

失效发生后,逐步排查生产加工过程中的人、机、料、法、环,没有发现违规现象和异常情况。进一步地,针对容易引起导热胶失效的各种因素都进行了专项对比试验,然而结果显示,可能引起导热胶粘接失效的种种因素都不足以致使基板脱落。

3 失效机理分析

导热胶粘接的失效机理主要有两个[3],一是导热胶本身粘接能力弱化,导致粘接强度不足,如导热胶过期、固化不充分、粘接面有沾污等因素可能导致粘接能力弱化;二是后期引入过度机械应力,破坏了原有粘接结构,如温循应力、恒加应力和封装过程引入的其它应力都可能导致粘接界面的破坏。图2为经归纳得出的导热胶粘接失效鱼骨图。

图2 导热胶粘接失效的鱼骨图

基板脱落之后,首先排查生产加工过程中的人、机、料、法、环,排除了违规现象和异常情况[4-5]。进一步,对粘接过程使用的导热胶开展了专项分析,确保导热胶状态没有异常[6]。通过与新到货的导热胶进行粘接对比试验,排除了导热胶粘接性能弱化的可能性。同时,也比较了管壳、基板沾污情况下粘接强度的变化,结果表明沾污没有导致粘接效果明显下降。

更进一步,就粘接工艺过程控制对粘接强度的影响进行了专项对比试验[7-9]。结果表明,导热胶搅拌不均匀或固化不充分,粘接效果也没有发生明显的下降,不会引发基板脱落。

随后,重点研究了非破坏键合拉力测试过程中夹持力对于导热胶粘接效果的破坏,结果表明该过程不足以导致基板脱落。

经过多项试验发现,导热胶固化后,剪切强度和粘接强度都很高,但是在受到弯曲应力时,整个粘接界面都会失效,整体剥离脱落。可以说,扭曲应力是引发导热胶粘接失效的最致命因素。即便受到较小的弯曲应力,也会使粘接界面的局部产生裂纹,随着产品后续考核试验的进行,裂纹逐步扩展,最终形成断面。

4 故障排查与定位

4.1 故障排查

由于基板是在恒定加速度试验之后脱落的,为了能够复现失效现象,故在每个生产过程后都跟进一次恒定加速度试验,以确定哪个生产过程包含引起粘接失效的因素。但是,失效现象仍然没有复现。在此基础之上,又在每个生产过程后都跟进一次温度循环试验和恒定加速度试验,试验方法及条件见表1。结果发现,电路仅在封盖这个过程完成后,基板又发生了脱落现象。因此,锁定了储能焊密封工艺过程。

表1 试验方法及条件

随后,排查储能焊密封前预烘焙过程和封盖过程,发现储能焊的电极由于使用次数过多,有一定的磨损。推测电极的磨损可能导致电路管座在封盖过程中四周受力不均,产生扭矩,破坏导热胶粘接结构。

4.2 故障定位

由于基板是在恒定加速度试验之后脱落的,为了能够复现失效现象,故在每个生产过程后都跟进一次恒定加速度试验,以确定哪个生产过程包含引起粘接失效的因素。但是,失效现象仍然没有复现。在此基础之上,又在每个生产过程后都跟进一次温度循环试验和恒定加速度试验,结果发现,电路仅在封盖这个过程完成后,基板又发生了脱落现象。因此,锁定了储能焊密封工艺过程。

随后,排查储能焊密封前预烘焙过程和封盖过程,发现储能焊的电极由于使用次数过多,有一定磨损。推测电极磨损可能导致电路管座在封盖过程中四周受力不均,产生扭矩,破坏导热胶粘接结构。

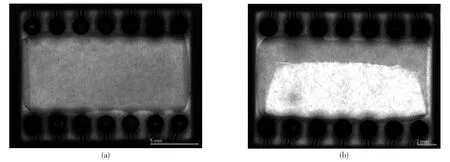

将多只样品进行超声扫描分析。超声扫描结果表明,基板的初始粘接状态良好,基本不存在空洞,如图3(a)所示;经过封盖、温循、恒加后在电极磨损的一侧出现批次性大面积空洞,如图3(b)所示。

图3 超声扫描分析探测基板粘接空洞

结合超声扫描结果和分析试验发现,基板脱落并非单一因素造成的,而是多种因素共同作用的结果,导热胶粘接界面被破坏,裂纹和空洞逐步扩展,有效粘接面积锐减,导致粘接力不足,最终在恒加试验中基板与管壳分离。分析过程归纳如图4所示。

图4 引发导热胶粘接失效的关键因素

5 解决措施

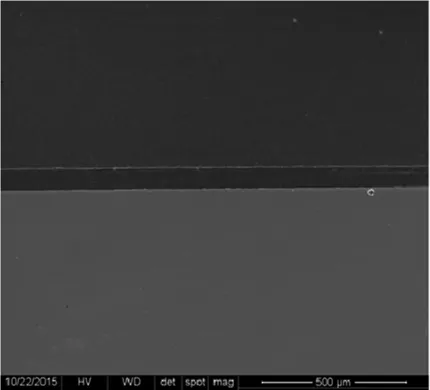

通过使用金刚砂研磨电极,提高了电极的平面度,避免了封盖过程中引入扭转应力。电极修复完成后,加工数百只产品经过储能焊密封、温度循环试验、恒定加速试验,再进行超声扫描观察,没有再产生空洞。分别对电极修复前密封的成品和电极修复后的成品进行截面SEM分析,如图5所示。可以观察到使用未经修复电极密封经过温度循环试验后的成品界面可观察到孔洞、裂纹。如图6所示,使用修复后的电极密封经过温度循环试验后的成品界面平整,使用500μm分辨率观察,无可见空洞和空隙。

图5 未经修复电极密封后成品截面SEM分析

图6 电极修复后成品截面SEM分析

6 结束语

储能焊密封工艺是混合电路封盖方法中一种常用的工艺。然而以前的研究和试验并没有注意到储能焊封盖过程中电极的平整度会对基体产生扭转应力,进而可能造成电路基体形变,再加上试验中的湿热和机械应力影响,便容易导致基体上胶体粘接断裂或其他失效情况,影响电路的质量和可靠性。通过对这一失效情况进行排查、定位与解决,一种用于混合电路储能焊密封工艺造成混合电路失效的典型故障的新模型就从而建立起来,在未来的科研与生产中会对提升产品可靠性大有助益。