碳纤维增强聚四氟乙烯材料微观结构

张万卿,李洪春,马海瑞

(西安航天动力研究所,陕西 西安 710100)

0 引言

碳纤维增强聚四氟乙烯材料是由碳纤维和聚四氟乙烯共混而成的粉末状材料。通过冷压、烧结后成型的碳纤维增强聚四氟乙烯毛坯具有韧性强和耐冲击性强等优点,而且比聚四氟乙烯有更高的机械强度及耐磨性[1-3]。因此,该材料广泛应用于航天发动机的轴承零件[4-5]。但此前因为毛坯试样断面制取困难,因此对碳纤维增强聚四氟乙烯材料及其冷压、烧结好的毛坯的微观结构形貌研究不够深入。而对于聚四氟乙烯与碳纤维共混的这种很易结晶的高分子材料来说,研究其结晶形态以及成型后毛坯的内部微观缺陷对于其加工和使用有很强的指导意义[6]。本文研究的碳纤维增强聚四氟乙烯材料是由5%的碳纤维与95%的聚四氟乙烯通过共混而成,采用液氮冷冻脆断的方法,制取试样断面,并通过扫描电镜观察碳纤维增强聚四氟乙烯材料的微观结构形貌对其进行研究。最终通过研究材料及毛坯的微观结构及缺陷,对毛坯加工的工艺方法进行优化和改进。

1 碳纤维增强聚四氟乙烯毛坯成型工艺

碳纤维增强聚四氟乙烯毛坯的成型是碳纤维增强聚四氟乙烯粉料(5%的碳纤维与95%的聚四氟乙烯粉末的共混制备)先通过冷压的方式使其成型,再将成型后的材料放入烧结炉内烧结[7],使其充分熔融结晶而制得。部分工艺参数如下:压制压力为200~300 kN,烧结温度为320℃。

2 碳纤维增强聚四氟乙烯材料微观结构形貌研究

2.1 扫描电镜试样制备方法

本文研究了3种碳纤维增强聚四氟乙烯试样,分别为碳纤维增强聚四氟乙烯粉料、碳纤维增强聚四氟乙烯毛坯表面、碳纤维增强聚四氟乙烯毛坯内部断面。

毛坯内部断面的制备采用低温脆断的方法,先将毛坯试样在液氮中冷却1~2 min,取出后冲击使其断裂,在裂口处切片制得试样。该方法制取试样的特点是冲击的裂口一般都会沿着毛坯试样内部缺陷部位开裂,而且放入液氮是一种速冷的状态,冲击后试样是脆性断裂,不会发生弹性变形,所以这样制得的试样更能反映毛坯试样内部真实的形貌和质量。制备的试样断面微观结构再通过德国蔡司EVO18型扫描电镜进行观察。

2.2 碳纤维增强聚四氟乙烯粉料微观结构形貌研究

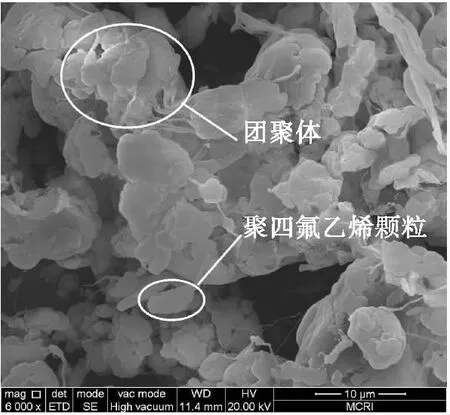

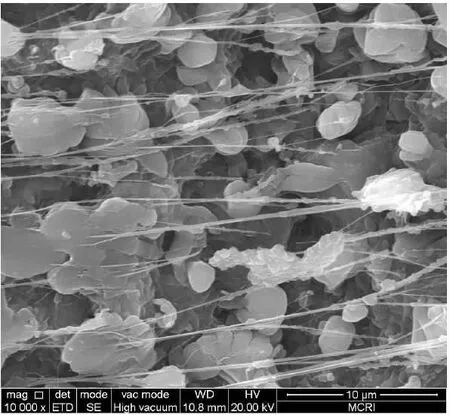

碳纤维增强聚四氟乙烯粉料的微观结构如图1所示。

图1 碳纤维增强聚四氟乙烯粉料微观结构Fig.1 Microstructure of carbon fiber reinforced PTFE powder

由图1可以看出,碳纤维增强聚四氟乙烯粉料中聚四氟乙烯的颗粒约为微米级,且颗粒与颗粒之间易团聚在一起形成块状团聚体。

对于粉料发生团聚的原因,根据文献记载,归纳起来主要是以下几个方面:

1)在加工的过程中,粒子在干空气环境里因为传导、摩擦、感应等原因,以及粉末颗粒彼此之间发生冲击、摩擦,在粒子的表面很容易积攒起较多的电荷,由于粉末颗粒的形状是很不规则的,大量正电荷和负电荷就会聚集在颗粒的拐角、凸起处。这些带电的颗粒处于极不稳定的状态,静电力的作用下使它们产生了团聚。

2)原材料粉末在搅拌混合的过程中,会吸收大量机械能和热能,导致粒子的表面能升高,粒子处于一种不稳定的状态。粒子为了降低表面能,就会产生相互聚集靠拢的趋势,就会形成颗粒团聚的现象[8-11]。

由于团聚体的存在,在冷压的过程中碳纤维增强聚四氟乙烯粉料不能均匀分散,导致团聚体与团聚体之间也易产生孔隙。这样会导致成型后的毛坯内部出现气孔缺陷。

2.3 碳纤维增强聚四氟乙烯毛坯表面微观结构形貌研究

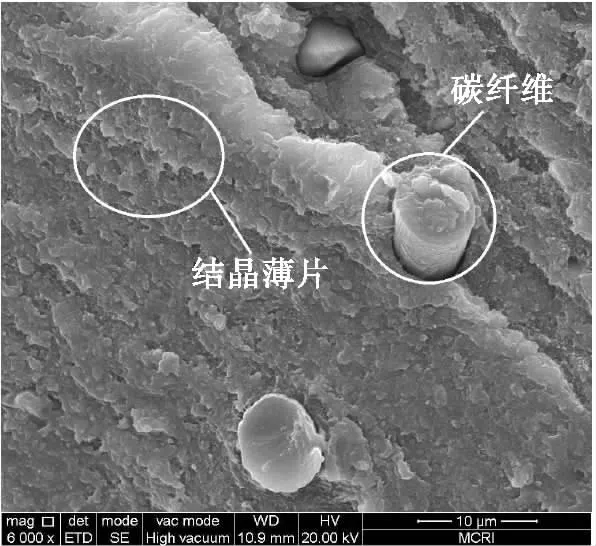

碳纤维增强聚四氟乙烯毛坯表面的微观结构如图2所示。由图2可以看出,碳纤维增强聚四氟乙烯毛坯的表面有大量的“带状结晶”和“球状结晶”。据文献[12]所知,聚四氟乙烯是由结晶薄片与无序非晶相间的“带状结晶”构成的聚集体。只有具备一定的空间,“带状结晶”才能向同一方向生长,且互相缠绕形成向外凸起的颗粒状的“球状结晶”[13]。

图2 碳纤维增强聚四氟乙烯毛坯表面微观结构Fig.2 Surface microstructure of carbon fiber reinforced PTFE blanks

因此只有在毛坯表面等有生长空间的部位,“带状结晶”才能有空间互相缠绕,并形成向外凸起的“球状结晶”。而正常毛坯的内部由于没有“球状结晶”生长的空间,所以不会存在“球状结晶”。

2.4 碳纤维增强聚四氟乙烯毛坯内部微观结构形貌研究

无缺陷的碳纤维增强聚四氟乙烯毛坯内部微观结构如图3所示。由图3可以看出,毛坯内部仅有结晶薄片,碳纤维。不存在“球状晶体”。图3中还可以看出,碳纤维与聚四氟乙烯的界面力较弱,在破坏时,碳纤维多表现为纤维的拔出,而不能与聚四氟乙烯有较强的结合力[14-15]。

这是由于无缺陷的毛坯内部没有“球状晶体”生长的空间,所以在无缺陷的毛坯内部只存在结晶薄片,无毛坯表面大型的“球状结晶”,所以脆断的试样断面较为平整。

图3 碳纤维增强聚四氟乙烯毛坯内部微观结构Fig.3 Internal microstructure of carbon fiber reinforced PTFE blanks

2.5 碳纤维增强聚四氟乙烯毛坯内部缺陷微观结构形貌研究

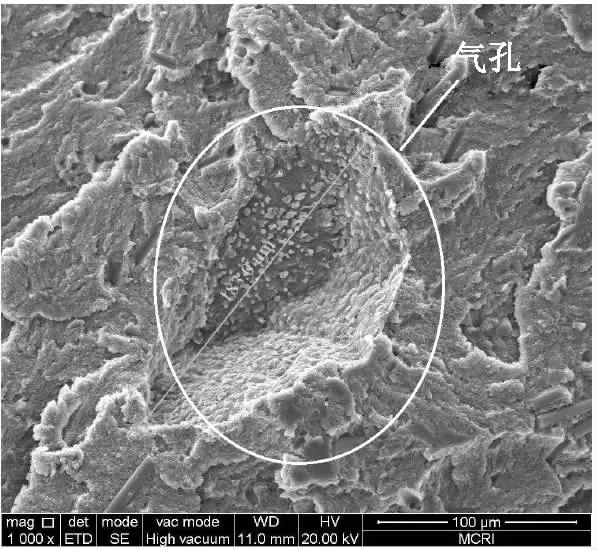

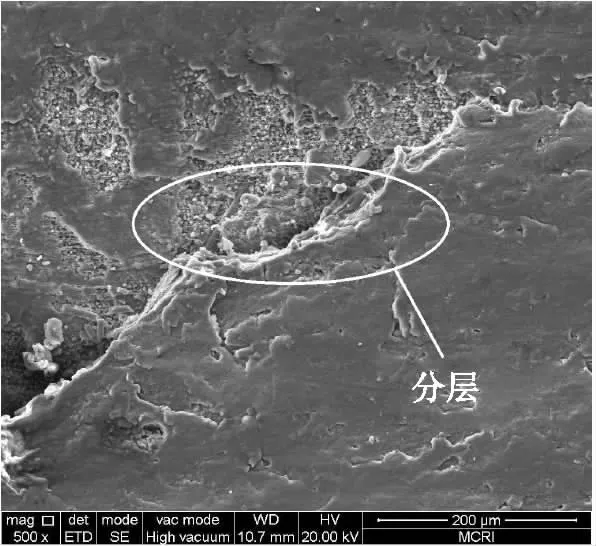

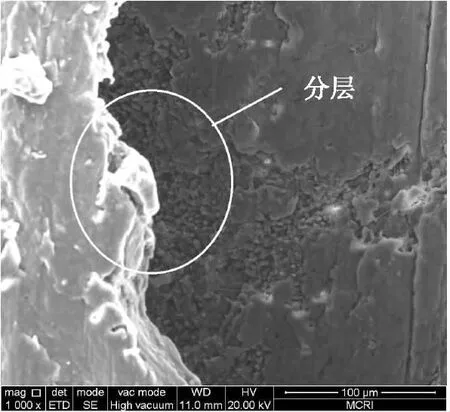

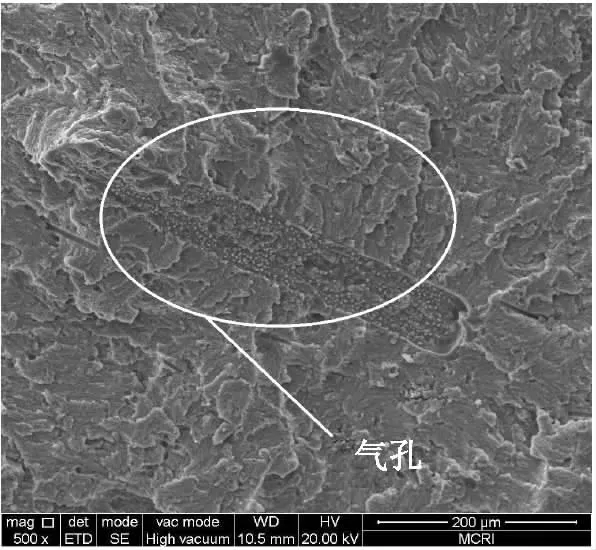

碳纤维增强聚四氟乙烯毛坯内部的气孔和分层缺陷如图4和图5所示。将气孔和分层缺陷放大后可以在这些气孔、分层中观察到大量的“球状结晶”,如图6和图7所示。

图4 碳纤维增强聚四氟乙烯毛坯内部气孔缺陷Fig.4 Internal pores defects of carbon fiber reinforced PTFE blanks

图5 碳纤维增强聚四氟乙烯毛坯内部分层缺陷Fig.5 Internal delamination defects of carbon fiber reinforced PTFE blanks

图6 气孔缺陷内部“球状结晶”Fig.6 Internal“spherical crystals” of pores defects

图7 分层缺陷内部“球状结晶”Fig.7 Internal“spherical crystals” of delamination defects

首先“球状结晶”生长需要一定的空间,其次毛坯的成型分为冷压和烧结两个过程,烧结过程仅为材料熔融和再结晶的过程,不会产生“球状结晶”生长所需的空间。因此这些气孔、分层是在毛坯烧结之前就已形成。正因为这些气孔和分层的存在,在毛坯烧结时“球状晶体”才有空间生长。所以冷压过程工艺不当,会产生气孔和分层缺陷。

根据分析,气孔缺陷的产生是由于碳纤维增强聚四氟乙烯粉料易团聚形成团聚体,而由于团聚体的存在,在冷压的过程中碳纤维增强聚四氟乙烯粉料不能均匀分散,导致团聚体与团聚体之间易产生孔隙。

分层缺陷的产生是由于冷压成型时压力过大,致使碳纤维增强聚四氟乙烯粉料发生滑移[8],导致毛坯内部出现裂纹产生分层。

3 工艺改进后毛坯内部缺陷微观结构形貌研究

通过上文分析得出,产生气孔缺陷的原因是由于碳纤维增强聚四氟乙烯粉料易团聚形成团聚体,而由于团聚体的存在,在冷压的过程中碳纤维增强聚四氟乙烯粉料不能均匀分散,导致团聚体与团聚体之间易产生孔隙;产生分层缺陷的原因是由于冷压成型时压力过大,致使碳纤维增强聚四氟乙烯粉料发生滑移,导致毛坯内部出现裂纹产生分层。

为验证以上结论,分别用2种改进的工艺方法压制毛坯,并观察毛坯内部缺陷是否有所改善。一种方法为:在毛坯冷压前用过筛法将粉料分散均匀后再压制,压制压力与前文保持一致,最后进行烧结;另一种方法为:粉料不经过过筛直接压制,压制压力降为100 kN左右,最后进行烧结。

第一种方法生产的毛坯内部微观结构如图8所示,可以看出毛坯内部仅有分层缺陷没有气孔缺陷;第二种方法生产的毛坯内部微观结构如图9所示,可以看出毛坯内部仅有气孔缺陷没有分层缺陷。

图8 分层缺陷Fig.8 Delamination defects

图9 气孔缺陷Fig.9 Pores defects

4 结论

通过对碳纤维增强聚四氟乙烯材料的微观结构形貌进行研究得出以下结论:

1)碳纤维增强聚四氟乙烯毛坯表面存在“球状结晶”,无缺陷的毛坯内部不会产生“球状结晶”。

2)碳纤维增强聚四氟乙烯毛坯内部的气孔、分层缺陷在冷压过程中形成。减少碳纤维增强聚四氟乙烯粉料的团聚,能有效减少成型后毛坯内部气孔缺陷的产生;碳纤维增强聚四氟乙烯材料冷压时适当降低压制压力,能有效减少分层缺陷的产生。