软固体物料脱水特性研究

卫丽,白天添,马赫,冯国红

(1.山西新科联环境技术有限公司,山西 太原 030009;2.山西科城环保产业协同创新研究院,山西 太原 030009;3.太原科技大学 环境与安全学院,山西 太原 030024)

近年来,随着城市和工业的发展,污水污泥的产量急剧增加,给环境带来日益严重的污染。污泥具有含水率高、有机质含量高、比重低等特点。污泥中的EPS通过 —COOH、—OH等亲水官能团,提供了强大的内聚力,将无机颗粒和微生物细胞有机的连接在一起,并附着于微生物细胞表面,形成了与海藻酸相似的类凝胶生物胶体结构,属于典型的软固体类凝胶材料[1-6],不经预处理很难脱水[7-11]。

本文对城市污泥过滤压榨脱水,以过滤压榨脱水效率、滤饼固相质量含量、适宜的滤室厚度等为指标,深入的分析污泥调理剂聚合氯化铝(PAC)改善污泥脱水性能的最佳操作条件,进一步指导工业实践。

1 实验部分

1.1 材料与仪器

城市污泥,取自于中国淄博某市政污水处理厂卧螺离心机设备,含水率80%左右,pH值6.8;聚合氯化铝(PAC),分析纯。

过滤压榨实验装置,自制;WB3000-D机械搅拌器;66605J-3EB气动隔膜泵;TC10k电子天平;FXB 101-1恒温烘箱等。

1.2 实验方法

过滤压榨实验装置如图1所示,主要由圆形滤室、活塞、推杆、进料泵、液压站等组成。其中滤室、进料口和出料口直径分别为17.5,1 cm和0.6 cm,采用750B滤布进行过滤压榨实验。

污泥加水稀释至一定浓度,以保证过滤压榨脱水实验顺利进行。聚合氯化铝用去离子水溶解,配制成浓度为30 g/L的溶液,倒入稀释的污泥悬浮液中,采用机械搅拌器,以250 r/min搅拌2 min,促进污泥颗粒与絮凝剂溶液的充分混合,之后以50 r/min搅拌15 min,使污泥絮体逐渐增长。利用隔膜泵将污泥悬浮液连续泵入实验装置中,进行过滤压榨脱水实验(过滤压力为0.6 MPa,压榨压力为2 MPa)。利用电子天平称量连续流动的滤液质量。过滤压榨实验完毕后,取出滤饼,并用恒温烘箱烘干滤饼,测量其含固量。

2 结果与讨论

2.1 调理剂量对过滤压榨脱水理化性能的影响

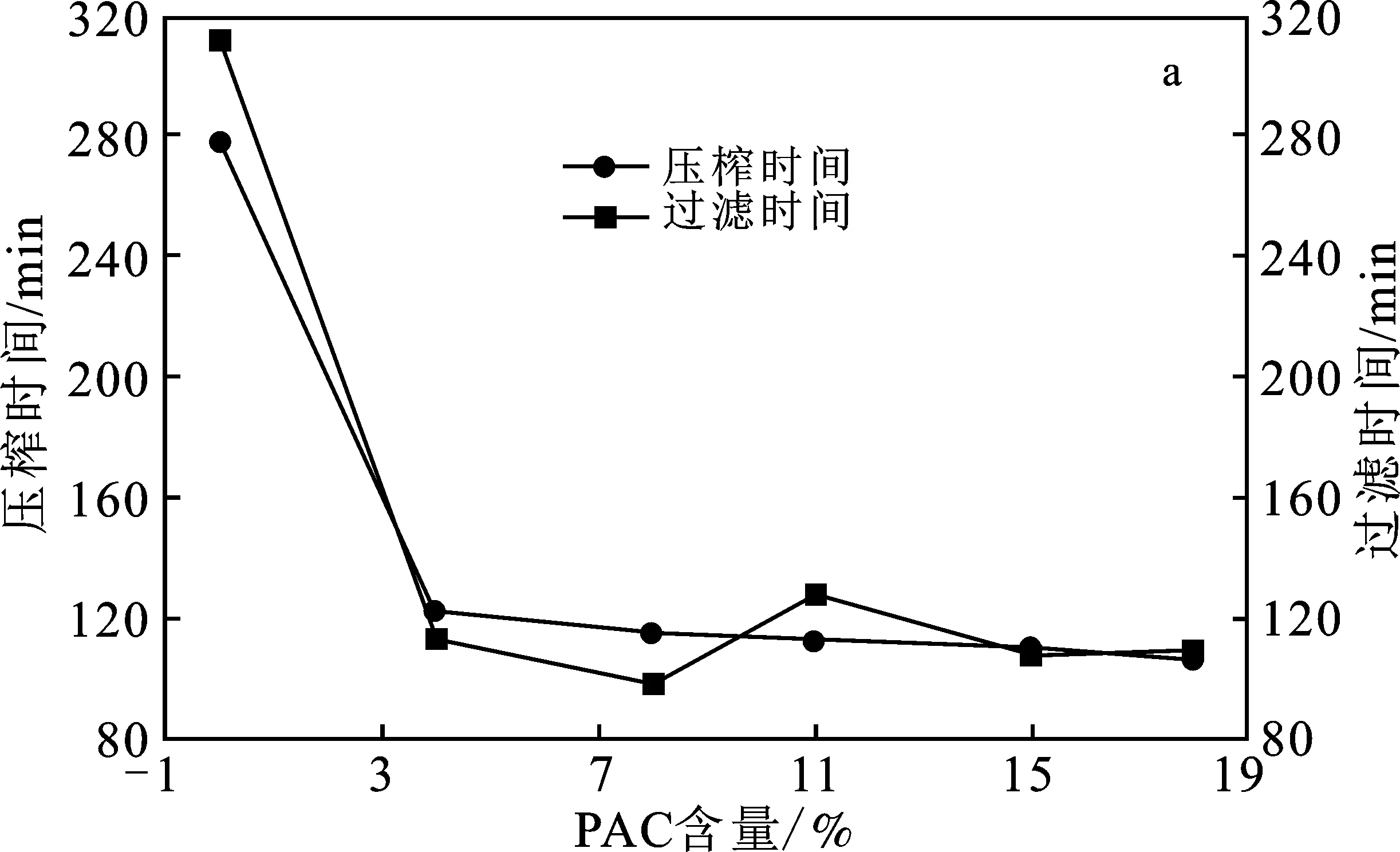

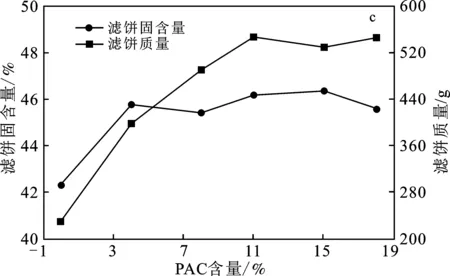

以过滤时间、压榨时间、过滤液量、压榨液量、固含量等为评价指标,研究聚合氯化铝用量对污泥脱水特性的影响,结果见图2。

由图2(a)可知,随着PAC剂量的增加,过滤脱水时间先降低后上升,PAC剂量8%时,过滤时间降到最低99 min,随后过滤时间又稍有增加;而压榨时间则随着PAC的添加而减小,没有拐点出现,PAC剂量>4%时,其变化趋势比较缓慢。PAC剂量为8%时,总脱水时间最短215 min。由图2(b)可知,随着PAC剂量的增加,滤液量逐渐增加,PAC剂量11%时,滤液量增至最大4 250 mL,而压榨液量呈现相反的趋势。图2(c)表明,脱水后,滤饼的固含量随PAC剂量的增加变化不大,处于41%~46%之间。

(a)PAC添加量对脱水时间的影响(b)PAC添加量对滤液量的影响(c)PAC添加量对滤饼质量和固含量的影响(d)PAC添加量对过滤比阻的影响图2 PAC添加量对脱水过程的影响Fig.2 Effect of added dosage of PAC on dewatering

产生上述现象的原因:聚合氯化铝调理污泥时,真正起作用的是由Al3+形成的多核络合物,并不是Al3+,因Al3+只能存在于酸性条件下。在非酸性环境条件下,溶液中Al3+与OH-形成金属多核络合物[Al(H2O)6]3+,由于该络合物带有正电荷,能被吸附在带有负电荷的污泥胶体颗粒表面上,使其与污泥颗粒表面上的负电荷粒子发生电中合作用,使得颗粒间相互作用形成架桥,导致粒子彼此絮凝成团;同时,析出的不溶性氢氧化铝将会包覆在颗粒上,聚集成较大的且结构紧凑的絮体,导致悬浮液的脱水阻力减小,过滤效率提高。然而随着PAC剂量的增加,溶液中的[Al(H2O)6]3+逐渐增加到过量,使得多余的金属多核络合物与已经电中和的部分污泥颗粒由原来带有的负电荷转为正电荷,直接导致颗粒之间发生排斥作用,使已经稳定的污泥悬浮液颗粒重新散落在污泥体系中,降低了污泥的过滤脱水性能。

2.2 污泥浓度对过滤压榨脱水特性的影响

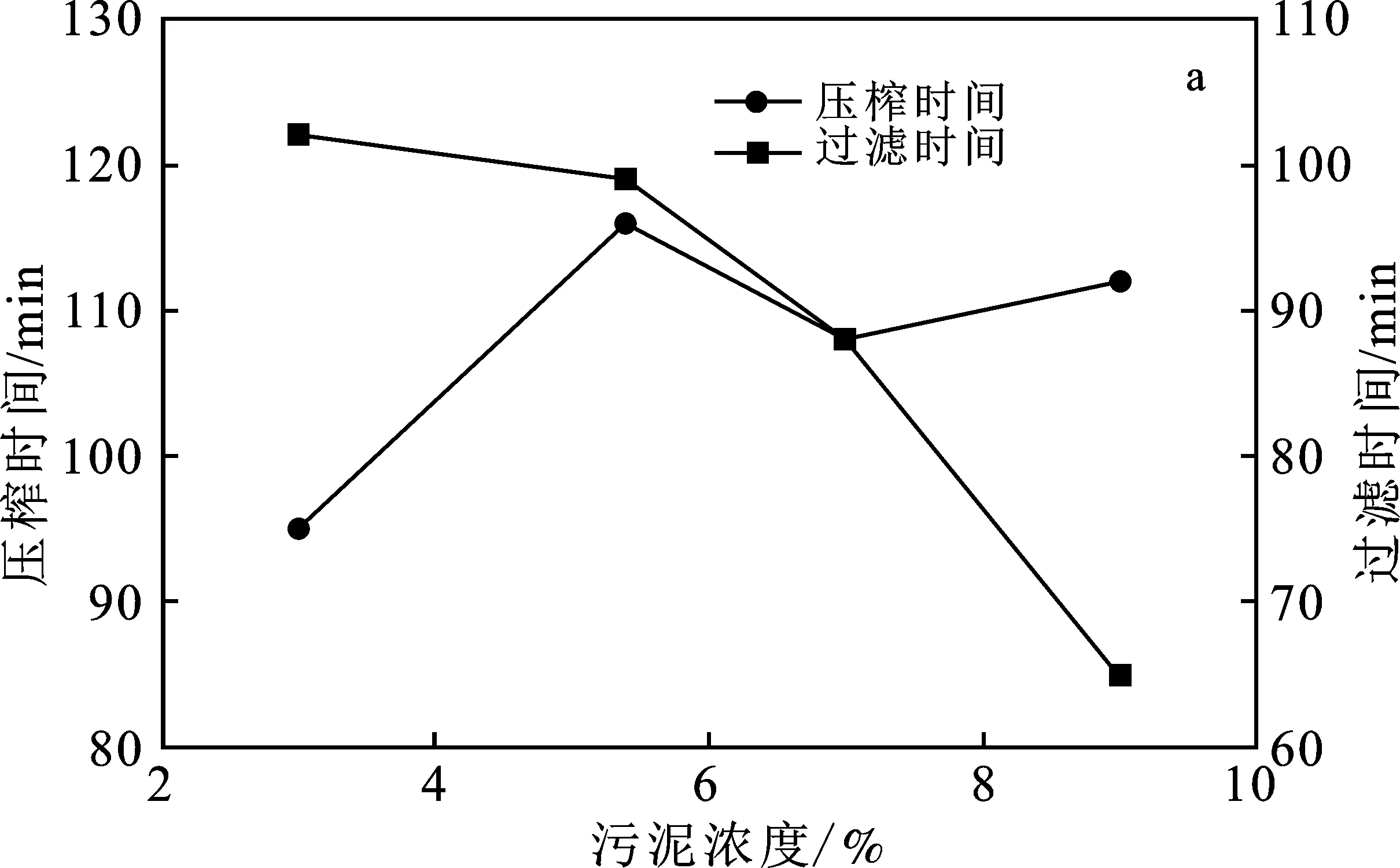

城市污泥属于软固体物料,压缩性极高,同时具有类凝胶的性质,图3为PAC的添加量固定为8%时,悬浮液浓度对过滤脱水过程性能的影响。

由图3可知,随着悬浮液固相浓度的增加,过滤时间逐渐降低,但降幅较小,浓度从3%增到7%时,仅由102 min降到88 min(降幅约13.7%),当浓度增至9%时,过滤时间降幅36.2%。而压榨时间变化不明显[图3(a)]。然而过滤液量和压榨液量随浓度的增加降幅较大,过滤液量由5 060 mL降至2 300 mL(浓度从3%增到7%),浓度增至9%时滤液量降为1 900 mL,降幅约62.5%[图3(b)]。然而,滤饼质量增幅较明显,由357 g增至541 g (浓度从3%增到7%),但当浓度继续增大至9%时,滤饼重量降低。另外,滤饼的固相质量含量基本相同[图3(c)]。

当悬浮液浓度较低时,相同固相质量所对应的悬浮液较多,因此过滤液量较多。同时,滤液浓度较低时,不利于形成密实的滤饼结构,因此对应的压榨液量较大,最终滤饼的质量较低。但由于压榨脱水过程去除了绝大部分的自由水,而对污泥中结合水的去除较少,故最终滤饼的固相含量接近。从生产能力方面比较,悬浮液浓度为7%时,其最终得到的滤饼质量最大;从生产效率来看,浓度7%的悬浮液对应的干固相产量为1.262 g/min,浓度9%的悬浮液对应的干固相产量为1.258 g/min,二者几乎一致。因此,对于污泥这类软固体体系,其悬浮液浓度并不是越大越好。若生产工艺过程需要降低生产时间时,可调整悬浮液浓度至9%;当追求较高批处理量时,可将悬浮液浓度调至7%。

(a)污泥浓度对脱水时间的影响(b)污泥浓度对滤液量的影响(c)污泥浓度对滤饼质量和固含量的影响图3 污泥浓度对脱水过程的影响Fig.3 Effect of sludge concentration on dewatering

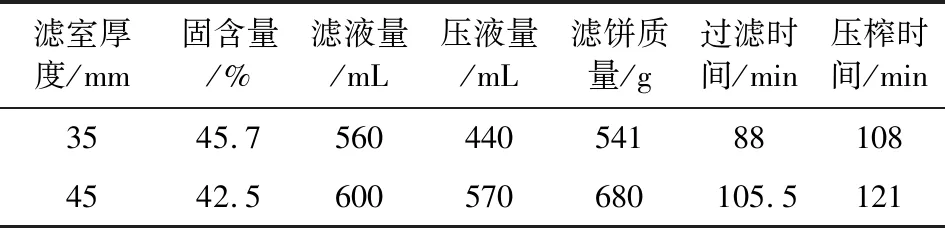

2.3 滤室厚度对过滤压榨脱水特性的影响

目前工程中通常将其设置为35 mm,但对于软固体体系,这一厚度是否为最佳的滤室厚度。表1为PAC添加量为8%,浓度为7%的悬浮液在不同滤室厚度下进行过滤压榨脱水操作的脱水特性(表中标注的滤液量为实际滤液量的1/5)。

表1 滤室厚度对过滤压榨脱水特性的影响Table 1 Effect of filter chamber thickness ondewatering characteristics of filter press

由表1可知,随着滤室厚度的增加,污泥批处理量增加,但是干固相的产量基本不变,在35 mm和45 mm的厚度下,分别为1.262,1.277 g/min。滤室厚度的增加,提高了污泥在滤室内的储存空间,故批处理量增大,但由于污泥体系的脱水阻力相同,故单位时间的干固相产量基本不变。另外,随着滤室厚度的增加,脱水结束后滤饼的固相质量含量从45.7%降低至42.5%,表明较大的滤室厚度不利于滤饼固含量的提高。

3 结论

(1)聚合氯化铝能够显著改善污泥的过滤速率和处理能力,最佳PAC添加量为8%。

(2)悬浮液浓度对污泥这类软固体体系的脱水性能影响较大,若生产工艺要求降低生产时间时,可调整悬浮液浓度至9%;当追求较高批处理量时,可将悬浮液浓度调至7%。

(3)滤室厚度对污泥脱水特性的影响不大,但较大的滤室厚度不利于滤饼固含量的提高,为了提高脱水后滤饼固含量,滤室厚度可稍微降低。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法