中段循环取热对常压蒸馏塔产品收率的影响及优化原则分析

郝亚苹,刘艳升,濮昕韵,姜 蔚

(中国石油大学(北京)重质油国家重点实验室,北京 102200)

蒸馏工艺是炼油行业应用数量最多、范围最广、投资比例最大的工艺流程,但它最主要的缺点就是耗能巨大。在炼油生产中,蒸馏单元的操作费用可占据超过50%的工厂运行成本,其能耗占据了世界能源总消耗的3%[1-2]。因此,如何提高蒸馏过程的分离效率并降低其能量消耗是至今为止仍在研究的热点,而合理分配中段循环取热便是实现常减压蒸馏装置节能降耗的有效措施之一。中段循环取热不仅能调节塔内气液相负荷、提高回收热量的温位,还能调控产品方案。众所周知,当精馏塔的操作回流比(回流热)增加时,在产品收率不变的情况下可以提高产品质量。而油品分馏塔操作的回流热则由产品拔出率(产品方案),即汽化段的汽化量或加热炉出口温度决定。换而言之,当油品分馏塔塔顶和侧线产品质量不合格时,不能通过提高总回流热来改善,只能增加塔板数。由于油品分馏塔的产品质量要求往往是一个馏程范围,满足此范围就属于合格生产,则各侧线产品的收率可以通过塔顶和各中段循环取热量进行调控,所以中段循环取热对于产品方案的调控是决定性的。因此,合理分配中段循环取热量、优化中段循环取热比例对装置的稳定运行、生产方案调控及节能降耗都具有重大意义。

前人围绕中段循环取热问题做了一些研究。陈涌涛[3]利用模拟软件,研究了中段循环取热分布,并推荐了一种算法。该算法有一定理论基础,但需要对各侧线抽出塔板的温度、气液相负荷、各馏分实沸点差值进行线性拟合,而且在优化中引入遗传算法,计算繁琐。另外,该算法只适用于进料量、产品量固定,且取热量变化不大(不超过60%)的情况,又只把侧线产品的实沸点蒸馏数据作为衡量产品质量的标准,未考虑其他指标,略为简单。贾超杰[4]以全塔总经济效益为目标,将各侧线产品的产量和中段循环取热量折合成汽油的相对产量对常压蒸馏塔(简称常压塔)中段循环取热分配进行了优化。该方法使问题得以简化,但由于该目标函数与各产品的价格紧密相关,而常压塔各产品的价格是随市场不断变动的,这就意味着在不同的时期,中段循环取热的最优比例也是不同的。前人对中段循环取热的研究有一定的可取性,但不是计算繁琐就是考虑片面,且未明确指出中段循环取热分配优化的原则。以下对中段循环取热理论进行阐述并以实际生产为背景,研究中段循环取热对常压塔各侧线收率的影响及原因,全面考虑并提出清晰的合理分配中段循环取热的相关原则。

1 关于中段循环取热的阐述

1.1 中段循环取热相关基础

油品分馏塔中,中段循环取热有两方面优点[5]:①回收塔内的高温位热量,有利于降低能耗和操作成本;②平衡塔内的气液相负荷,降低蒸馏塔的直径,避免“顶粗底细”不稳定的塔机械结构,降低设备投资。

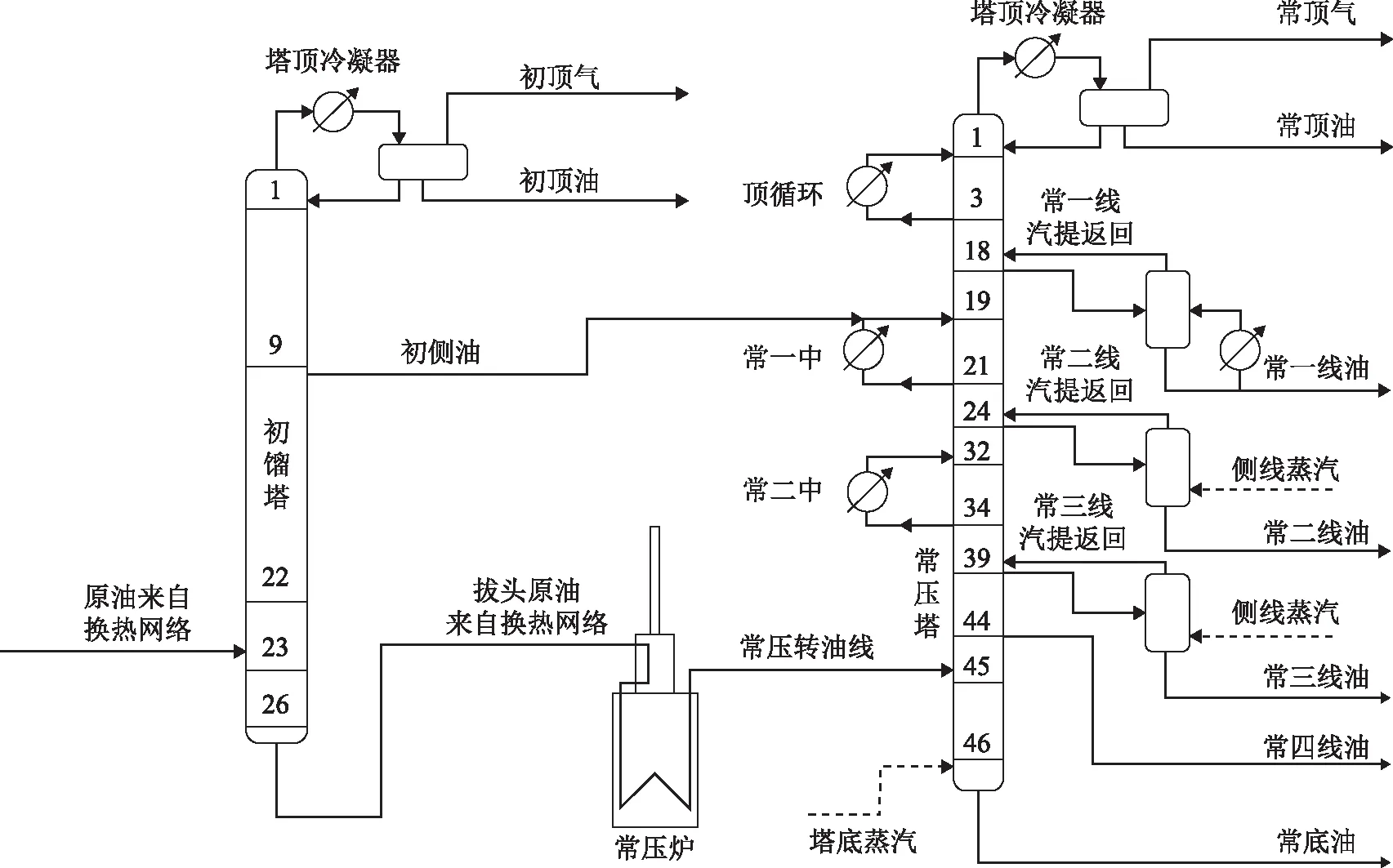

常压塔一般设置2~3个中段循环回流和1个塔顶循环回流,一般来说,常压塔的中段循环回流取热量可占全塔总回流热的40%~60%[6-8]。典型的原油常压塔构型见图1。其中,图中的数字代表塔板编号。为叙述简便,图中将塔顶循环回流简称为顶循环,两个中段循环回流简称为常一中和常二中,下文讨论时也将使用上述简称。

图1 典型的原油常压塔构型

1.2 中段循环取热相关理论

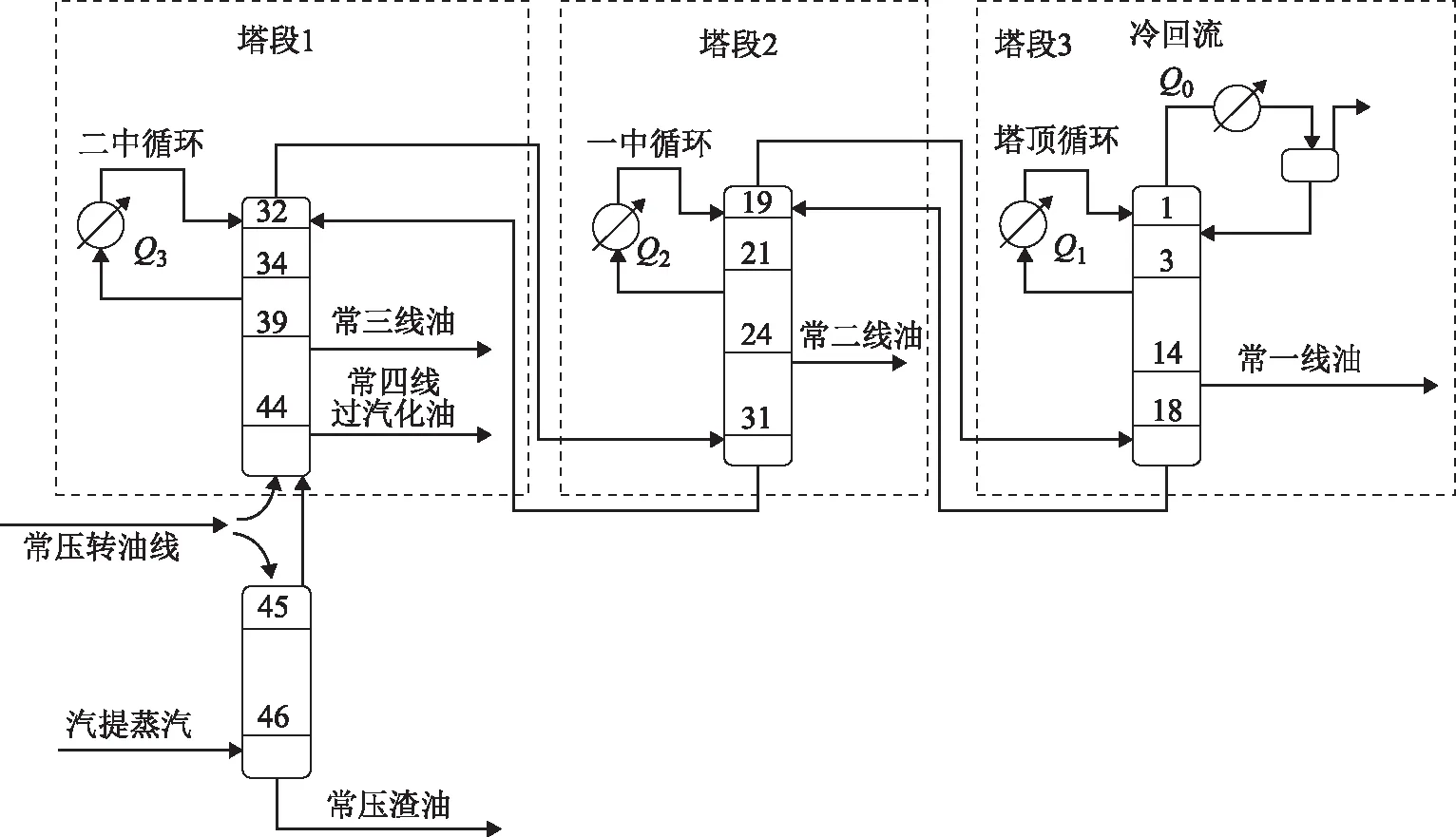

1.2.1 中段循环取热图解图1中的常压塔可以分解为图2所示的3个精馏段串联的方式。改变各精馏段取热负荷,相当于回流比增加,可以调控各精馏段侧线产品的产量,且各精馏段气液负荷交互,3个塔段的操作效果相互影响。

油品分馏塔的总取热负荷为所有回流取热量的总和,即全塔总取热量(QT)为塔顶冷回流取热量(Q0)、塔顶循环取热量(Q1)、常一中循环取热量(Q2)及常二中循环取热量(Q3)之和。当原油性质确定以后,分馏塔拔出率或产品方案确定后,其总取热负荷是确定的。在总拔出率确定后,产品收率发生变化,总取热负荷会有所变化,但变化不大。

图2 原油常压塔的分解示意

严格意义上讲,塔段3的顶循环与冷回流取热是一体的,是由塔顶产品量和离开塔顶精馏段的产品量以及回流量决定的,其中内回流量大小与塔段2和塔段1的中段取热负荷大小相关。塔顶冷回流与顶循环的取热分配比例不同,对常一线油和塔顶产品的分离效果略有影响。当塔段3全部热负荷由塔顶冷凝器提供时,则可获得塔顶和常一线油最佳的分离效果,但需要消耗电能和冷却水资源而增加额外的操作投资。反之若全部由顶循环取热,可获得低温热利用的效果,降低能量消耗,但分离效果差(其原因是中段循环属于全混塔段)。所以,国内绝大多数常减压蒸馏装置都是采用两者混用的状态。

1.2.2 中段循环段的返混油品分馏塔中段循环塔板数按经验设计一般为3层实际塔板,其示意见图3。中段循环是把最下层塔板的液相(流量为L3)部分抽出(流量为RL),经冷凝取热后,回注到第一层塔板,是一个全混过程。返混对塔板效率的影响取决于从下层塔板进入中段循环的气相的流量V4及其馏程、中段循环流量RL、取热负荷QP以及从上层塔板进入中段循环的液相的流量L0及其馏程,影响极为复杂。

中段循环取热采用气、液直接传热的方式,虽增加了塔内返混,降低了分离效果,但收获了大量的高温位热源,实现了节能和平衡塔内气、液负荷的效果。采用间接取热的方式虽可以降低塔内返混,但增加了塔内结构的复杂性、管线泄漏的可能性且传热效果差、生产的调控不灵活。

图3 中段循环示意

2 中段循环取热对侧线产品产量的影响

2.1 原油常压塔的流程模拟

2.1.1 原油性质及产品质量指标常压塔加工的原料油为4种原油的混合原油,各种原油的配比见表1,主要产品及控制指标见表2。其中,方案一为生产喷气燃料方案,方案二为生产200号溶剂油方案。

表1 原料油的构成 Mta

表1 原料油的构成 Mta

项 目数 据华北油0.8俄罗斯油1.5胜利油0.5阿曼油0.8合计3.6

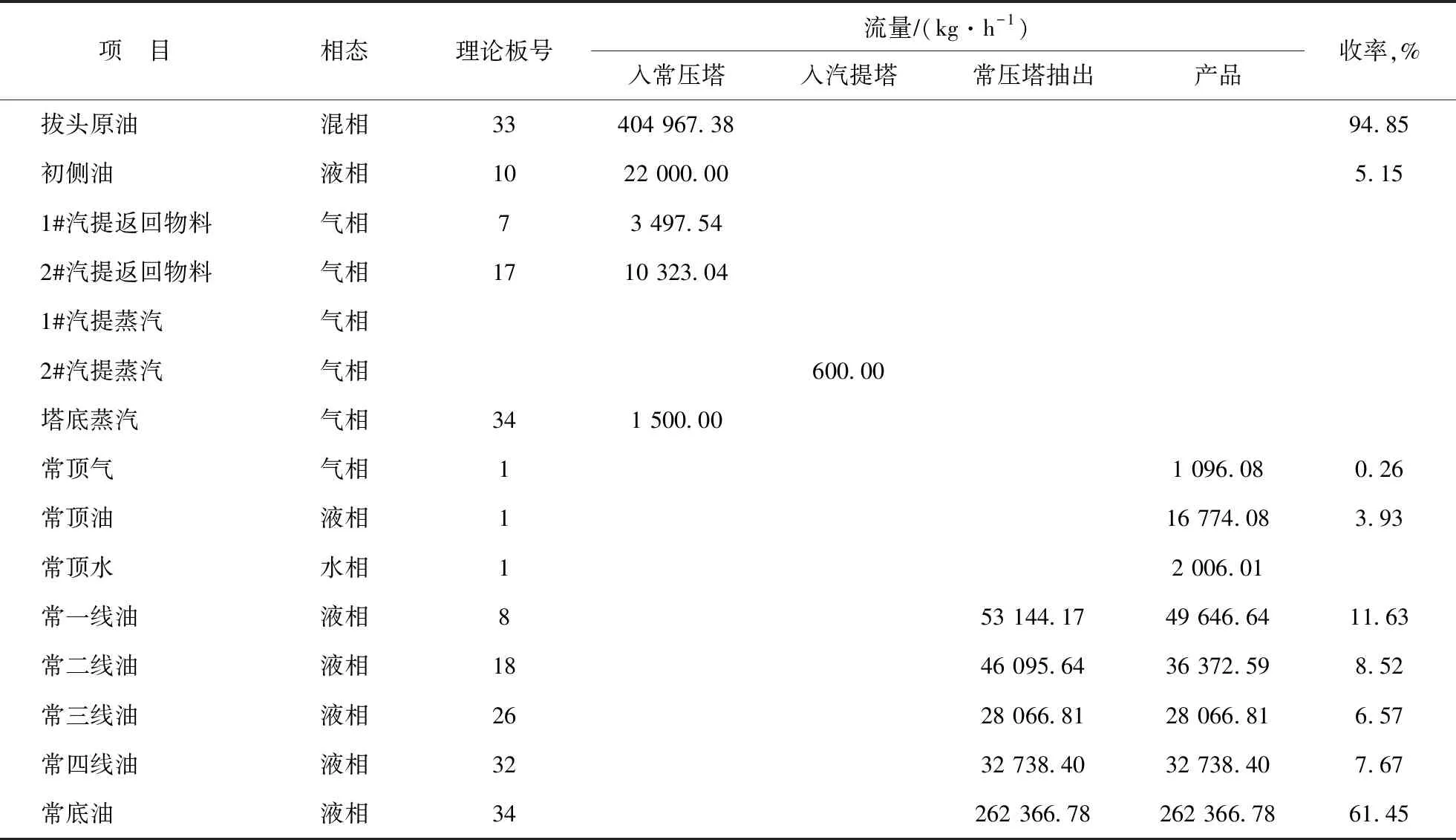

表2 常压塔的主要产品及控制指标

2.1.2 物料平衡及取热分配根据原油性质及产品控制指标,得到方案一下常压塔的物料平衡数据及取热分配比例,结果见表3和表4。

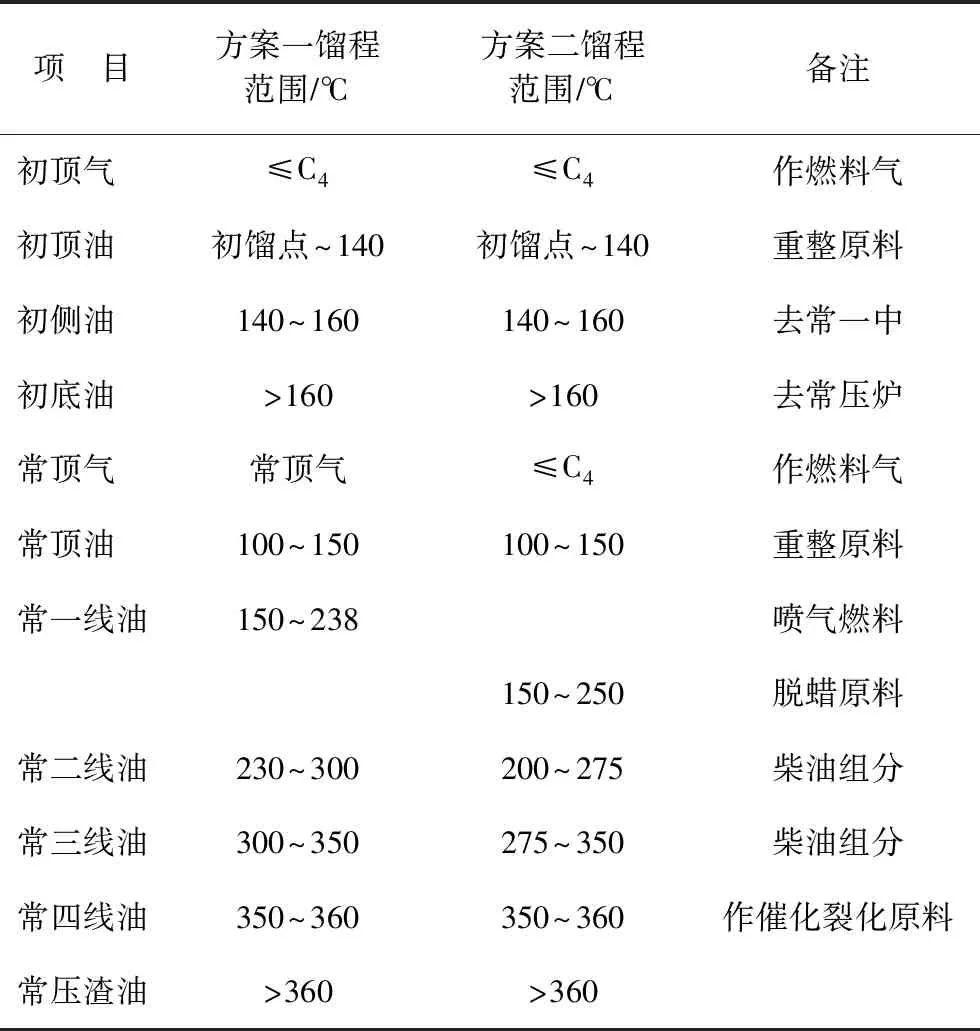

表3 常压塔物料平衡数据

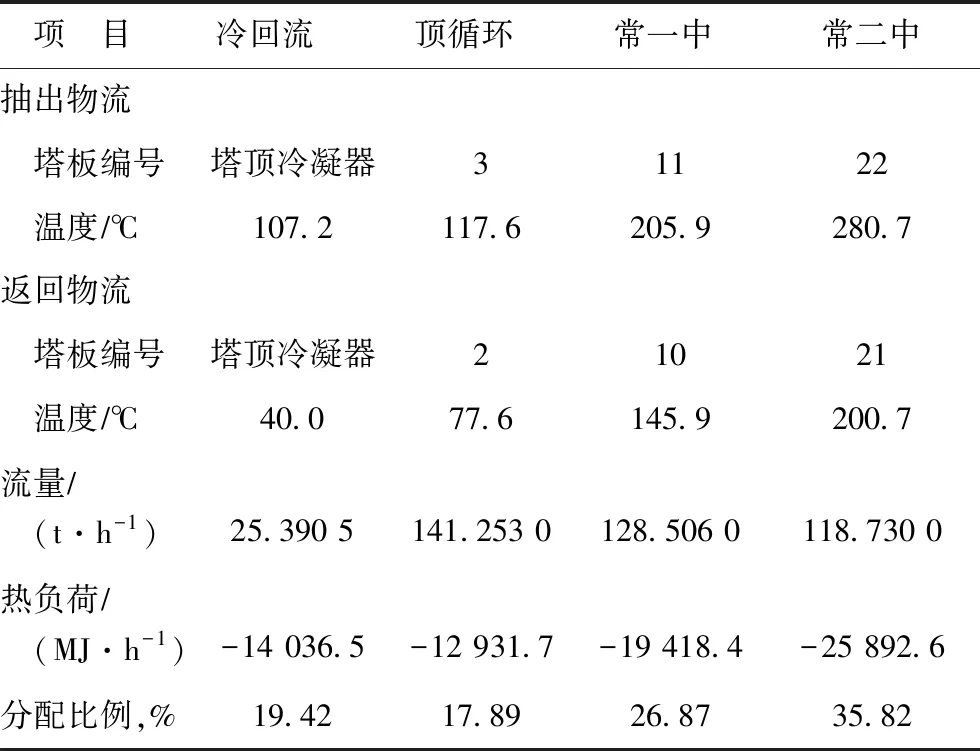

表4 中段循环取热分配比例

由表3和表4可以看出,常减压蒸馏装置的常压部分拔出率为38.55%,冷回流、顶循环、常一中、常二中的取热比例分别为19.42%,17.89%,26.87%,35.82%,与生产实际较为吻合,这为研究中段循环取热对侧线产品产量的影响奠定了基础。

2.2 中段循环取热分配对各侧线产品产量的影响

中段循环取热对各侧线产品产量影响的因素主要有以下几点:①取热点下部温度下降导致上行的气相冷凝;②取热点上部温度上升导致下行的液相蒸发;③油品各个沸程区间的含量(油品性质)。研究了中段循环取热分配对常压塔各侧线产品产量的影响,结果见图4~图9。

图4 中段循环取热分配对塔顶气相产量的影响常二中取热比例,%:■—0; ●—5; ▲—10; ◆—30; —35; —40; ★—45; ●—50。图5~图9同

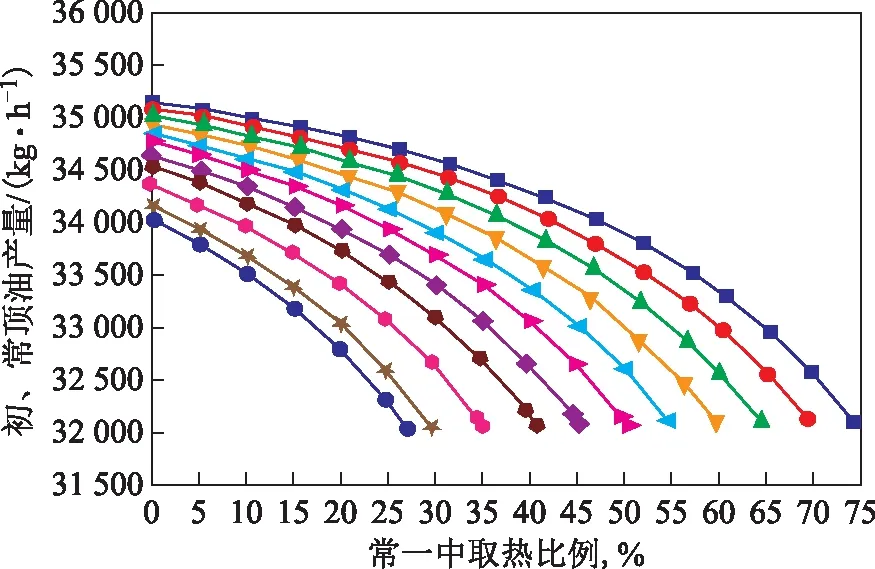

图5 中段循环取热分配对汽油产量的影响

塔顶气相产量是指初馏塔干气和常压塔干气产量之和。由于初馏塔规定了汽油产品干点且初馏塔和常压塔塔顶冷凝器的操作温度都规定为40 ℃,初馏塔的干气产量是恒定的,两者之和反映了常压部分的结果。由图4可以看出,随着常一中和常二中取热负荷的增加,塔顶气相产量增加。这是由于常一中和常二中的大量取热造成塔顶温度升高,更多的轻组分以气体的形式从塔顶蒸出。

与塔顶气相同,常顶汽油产量也是初馏塔塔顶汽油与常压塔塔顶汽油产量之和。由图5可知,常一中和常二中对常顶油产量的影响均是随着取热比例的增加而减少。这主要是因为常压塔顶循环和两个中段循环位于常顶油线的下部,当中段循环取热量增大时,下部油气冷凝无法上升,而且由于取热,塔顶的温度也会相应上升,更多的轻组分变为气体从塔顶蒸出,对应的液相产品减少。

图6 中段循环取热分配对常一线油产量的影响

由图6可知,在相同的常二中取热比例下,常一线油产量随常一中取热比例的增加呈现先减少后逐渐增加、随之再减少的趋势。这是因为常一线油产量的控制因素有两个:①当常一中取热量较小时,增加取热量会降低常一线油产量;②当取热量达到一定值后,常一中下部的塔板温度会趋向稳定,增加取热会增加常一线油产量。而当常一中取热比例不变时,常一线油产量随着常二中取热比例的增加而减少。这是因为当常二中取热比例不变时,常一中取热会使得常一中下部塔板温度下降,油气冷凝无法上行,而常一中上部的塔板温度上升,更多轻组分上行至常一线塔板处。常一中和常二中取热对常一线油产量影响的不同,主要是因为这两个中段循环与常一线的相对位置不同。

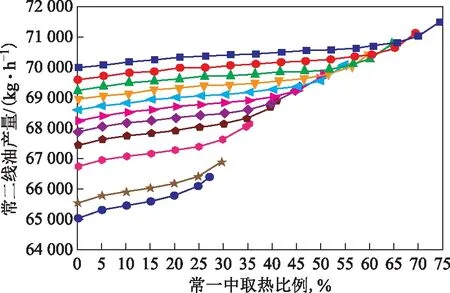

图7 中段循环取热分配对常二线油产量的影响

由图7可知,固定常二中取热比例时,常二线油产量随常一中取热而略有增加,常一中取热比例不变时,随常二中取热量的增加,常二线油收率降低,但当常一中取热量较大时,增加常二中取热比例会使常二线油产量略微增加。对于这些现象,分析如下:常二线在常一中和常二中取热点之间,情况比较复杂,当常二中取热比例一定时,常一中取热比例增加,常二线上油气冷凝,常二线油产量增加。当常一中取热比例一定时,增加常二中取热比例,会使常二中下部油气冷凝,降低常二线油产量,但当常一中取热量较大时,常一中以下有大量油气被冷凝下来,常二线附近塔板的负荷量上升,而常二中取热可以增加常二线下部分塔板的温度,让更多的较轻组分挥发上去并在常二线处遇到冷凝下来的液体,成为产品被抽出,而这部分对常二线油产品量的影响要略大于常二中以下油气冷凝的影响。在常二中取热比例40%和45%时,常二线油的产量差距很大,有近1 000 kgh,这是因为在此取热量对应的塔板温度下,沸点略高于此温度的油品组分的较大,此时略微增加取热比例会使大量油气冷凝,所以会导致两种状况的产量差距很大。

图8 中段循环取热分配对常三线油产量的影响

由图8可以看出,常三线油产量基本不受常一中取热比例的影响,随常二中取热比例的增加,常三线油产量增加,原因就是常三线距离常一中取热点太远,影响很小,常二中取热导致常二中以下油气冷凝无法上行,增加了常三线油的产量。

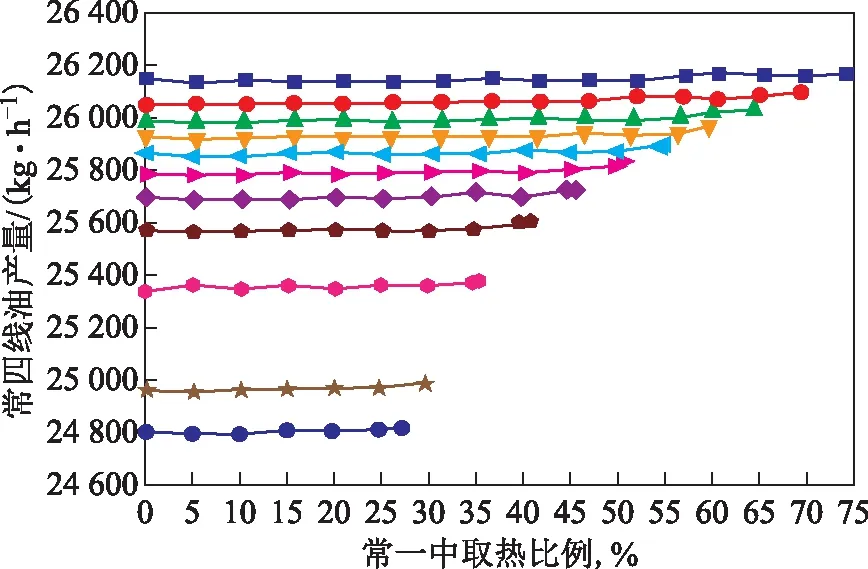

图9 中段循环取热分配对常四线油产量的影响

由图9可以看出,常四线油产量基本不随常一中取热比例的变化而变化,随常二中取热比例的增加而降低,其原因同常三线油。

3 中段循环取热比例的优化原则

通过前文的阐述,可以发现,中段循环取热比例优化涉及的因素众多(生产方案、市场需求、产品质量要求、塔的正常操作等),如何在各个因素之间进行权衡,是装置能否平稳运行及取得最大效益的关键。所以针对中段循环取热分配的优化,提出以下原则:

(1)必须首先满足产品的质量要求。生产的第一目标是生产出质量合格的产品,第二目标是提高产品收率,第三目标才是降低能耗。因此,中段循环取热比例的优化应该在满足产品质量要求的前提下,对各循环取热比例进行调节。

(2)必须满足生产方案的要求。在实际的生产过程中,会对侧线产品的收率有一定要求,由于各产品的价格受市场影响较大,为取得更高的效益,往往会对生产方案进行一定的调整,增大某种产品的收率,这时可以根据中段循环取热比例对各侧线产品收率的影响,选择合理的分配比例。

(3)塔下部(常一中和常二中)多取热,塔上部(顶循环和冷回流)少取热。前文已经指出,当原油性质和拔出率确定后,全塔的取热量基本保持不变。塔下部多取热就意味着塔上部少取热,向换热系统供出的高能级热量就相对较多。

(4)针对塔上部(顶循环和冷回流)来说,顶循环宜多取热,因为一般情况下,顶循环取热量和塔顶冷却系统的取热量之和为常数,塔上部的多余热量可以在顶循环和塔顶冷却之间分配。顶循环多取热,意味着冷回流量小,节约冷却费用。

(5)塔下部(常一中和常二中)常二中宜多取热。因为一般情况下常一中和常二中的取热量之和为常数,也表明塔下部的多余热量可以在常一中和常二中之间传递,常二中取热量越大,向换热系统供出的高能级热量就越多。

(6)在泵流量允许和塔板水力学性能正常的情况下,回流宜采用“大流量,小温差”的形式。中段循环的流量和温差会影响塔的效率、换热器的操作水平以及动力输送难度。中段循环的温差越小,平均取热温位就越高,换热的温差就大,所需的换热面积就越小。但是大流量输送会降低塔板效率,易造成塔内液泛和降液管液泛,需要注意调控。

4 结 论

(1)随着常一中取热负荷的增加,常压部分气体产量略有增加,汽油产量降低;常一线产量呈现出先降低后升高的趋势,常二线产量总体呈现出上升的趋势;常三线和常四线产量基本无变化。随着常二中取热比例的增加,初、常顶气相产量略有增加,汽油产量降低;常一线产量降低,常二线产量降低,常三线产量增加,常四线产量降低。

(2)中段循环取热对常压塔各侧线产品产量的影响主要归结于3个因素:即取热点下部温度的下降导致上行的气相冷凝;取热点上部温度上升导致下行的液相蒸发;油品各个沸程区间的含量(油品性质)。在不同阶段,控制因素可能不同,且可以相互切换。

(3)中段循环取热分配优化必须以满足产品质量、产品方案、塔板的水力学性能等因素为前提。在全塔层面上,宜塔下部多取热,上部少取热。在局部层面上,宜顶循环和常二中多取热。在循环流量和温差问题上,宜采用“大流量,小温差”的形式。